СБОРКА В ФОРМЕ: новые рубежи для многократного формования

Стремление исключить вторичные технологические операции подталкивает специалистов в области многократного формования к выходу на новый уровень развития: к переходу к сборке отдельных компонентов прямо в инструменте за счет сопрягающей клепки, сварки и совместного формования несовместимых материалов.

Маркировка в процессе формования, декорирование пленкой и пленочная ламинирование становятся хорошо зарекомендовавшими себя методами. Что же станет следующим шагом на пути к реализации общей тенденции исключения вторичных технологических этапов за счет реализации всех необходимых операций при формовании? Следующей задачей на повестке дня является сборка в процессе формования.

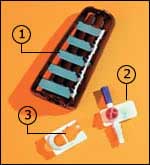

|  |

Примеры сборки в процессе формования: 1. Вентиляционная решетка из PBT, ABS, и PP от Innatech. 2. Медицинский клапан из PC, PP, и TPV от MGS Mfg. 3. Поворачивающийся дозатор для соков из PP и PE от Gram Technology. 4. Дозатор с диском сверху из PP от Ferromatik Milacron. 5. Перепускной клапан с передвижным центральным элементом из PP и PE от Gram Technology. 6. Нажимной дозатор из PP для продуктов личной гигиены от Ferromatik Milacron. | |

Обсуждение этой проблемы с теми, кто занимается формованием, изготовлением пресс-форм и оборудования, скоро делает очевидным тот факт, что сам термин “сборка в форме” (или IMA) может определяться самым различным образом. Для целей данной статьи мы будем отграничивать его от общей области использования многократного формования или формования поверх жесткого на мягкое. Хотя для сборки в процессе формования обычно требуется многократный впрыск, суть этого явления заключается в соединении внутри пресс-формы отдельных компонентов, которые в противном случае пришлось бы соединять вне формы с помощью сопрягающей клепки, сварки или адгезионного связывания. “Если в процесс формования включается операция, которая должна реализоваться далее по технологической цепочке, можете рассматривать это как сборку в процессе формования”, - говорит Боб Хэр, генеральный директор отделения в США компании Ferromatik Milacron Europe.

Может показаться, что под это определение подходит тканевое или ковровое ламинирование. Но это можно рассматривать как форму формования с заливкой: широко используемого метода, рассмотрение которого лежит за рамками данной статьи. Все станет ясно из приводимых примеров, которые будут рассматриваться далее, IMA это более, нежели просто формование поверх или формование заливкой, хотя обе или одна из этих технологии могут использоваться при реализации технологии IMA.

Множество преимуществ

Как это обычно бывает с другими операциями, производимыми в процессе формования, и повышающими стоимость продукции, достоинства IMA частично связаны с экономической выгодой и частично с повышением качества. “Существует потенциал для создания более прочного продукта, который не подвергается усадке или короблению, возникающим при осуществлении вторичных операций, особенно в тех случаях, когда соединяются две или более части одной детали”, - говорит Уэйд Кларк, президент компании, занимающейся формованием и изготовлением пресс-форм, Electroform.

“Можно производить одну цельную деталь с меньшими затратами в одной установке с небольшой пресс-формой. Но если рассмотреть все затраты, связанные с включением детали в работу сборочной линии и с самой линией, экономия от включения сборки в формование будет огромной”, - добавляет Йоаким Крагл, менеджер по технологии обработки компании Engel. “Мы отвечаем только за одну установку и одну технологию. Если бы мне надо было осуществить сборку детали из трех компонентов, то было бы три автоматизированных линии, это увеличивает потенциальные возможности нарушения производственного процесса”, - отмечает он. Отказ от использования конвейеров, загрузочных бункеров, приспособления для крепежа, установок для ультразвуковой сварки и т. д. позволяет устранить потенциальные источники лома деталей, который возникает из-за неправильного обращения, расположения, отклонений от технологии или загрязнения.

Создатели установок и пресс-форм также сходятся во мнении по поводу и других преимуществ, которые дает IMA:

• Производство готовой детали прямо в форме позволяет исключить необходимость ведения учета для незавершенного производства.

• IMA позволяет обойтись без отдельных прессов и пресс-форм, что уменьшает потребность в трудозатратах и производственных площадях.

• IMA позволяет осуществлять правильное фиксирование или размещение деталей для сборки, что может быть большим плюсом для деталей косметического назначения.

• IMA позволяет снизить затраты времени на производство сборки по сравнению с тем количеством времени, которое необходимо для формования каждого из компонентов в отдельности с последующим их соединением.

• IMA позволяет производит детали со свойствами, которые были бы слишком затратны, или которые вообще невозможно было бы получить за счет традиционных методов с технологической цепочкой.

IMA обычно требует большого объема партии, поскольку инструментарий может потребовать на 30 - 70% больших затрат, чем при использовании стандартных пресс-форм с той же кавитацией. Источники, как правило, сходятся во мнениях, что партии деталей примерно в 250,000 являются кандидатами для IMA. Они также согласны с тем, что IMA развивается в Европе более быстрыми темпами, чем в Северной Америке, и преимущественно в области производства автомобильных деталей и потребительских товаров, а также, в меньшей степени, деталей медицинских устройств.

Специальные технологические разработки для IMA скорее делаются в области инструментария, нежели в области конструкций прессов для формования. Такие производители установок, как Arburg, Engel, Krauss-Maffei и Milacron считают, что установка для IMA не сильно отличается от установок для других многокомпонентных формовочных работ, но отмечают, что отличие заключается во владении ноу-хау интеграции средств автоматизации и программирования последовательности операций. “Если установка снабжена системой управления с обратной связью, которая может обеспечивать воспроизводимость и точность реализации технологии, ее можно использовать для сборки в процессе формования”, - говорит Петер Липп, генеральный менеджер по литьевому формованию компании Krauss-Maffei.

В некоторых случаях поставщики специальных инструментов для IMA сотрудничали с определенными создателями прессов. Примером может служить сотрудничество между Ferromatik и Foboha, немецкой компанией, изготавливающей пресс-формы с одним или более четырехгранным поворачивающимся “кубом”. Аналогичным образом датская компания, Gram Technology , поставщик пресс-форм с многогранным поворачиванием “Spin Stacks,” сотрудничает при реализации ряда проектов с Demag Plastics Group.. Engel использует различные подходы: “Мы либо создаем пресс-форму сами, либо работаем с нашими партнерами в Северной Америке”, - говорит Крагл. “Поскольку мы также создаем установки для многокомпонентного формования и у нас есть потенциал в области автоматизации, сборка в процессе формования является для нас существенным компонентом нашей профессиональной компетенции”.

Множество способов внедрения IMA

Компании, производящие пресс-формы, разработали целый ряд способов внедрения IMA. В рамках некоторых подходов используются односторонние инструменты с перемещающейся или вращающейся плитами. В других случаях используются многоэтажные пресс-формы с множеством линий разъема с традиционной линейной конструкцией или более новыми конструкциями с ротационными столами.

В целом ряде случаев в односторонних инструментах используются вращающиеся или же подвижные плиты для изменения конфигураций гнезд между впрысками. Как односторонние, так и многоэтажные пресс-формы приобретают дополнительную универсальность за счет одного или нескольких револьверных устройств центра поворота, у каждого из которых могут иметься четыре грани для выполнения различных функций. И для многих применений используется робототехническое устройство или аналогичное устройство для перемещения деталей между гнездами или даже между установками.

|

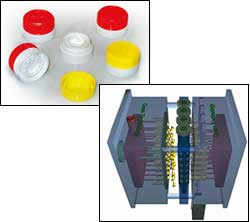

| Инструмент Spin Stack от компании Gram Technology формует крышку с резьбой и соответствующее горлышко с резьбой и с отрывным язычком в двух отдельных частях формы, прежде чем соединить обе детали вместе. |

Так, например, технология IMA для односторонних пресс-форм это новая концепция “формования с перемещением” от производителя пресс-форм StackTeck. По словам менеджера общих продаж Джордана Робертсона, погрузочно-разгрузочное устройство инструмента приводится в движение механически за счет движения пресс-формы для перемещения деталей из одного гнезда в другое. “Манипулятор робота приводится в движение положением хода центральной части стека”, - говорит Робертсон. Здесь используется спиральное устройство для управления роботом через движение зажимного устройства”.

Перемещение с помощью робототехнического устройства из одной установки в другую используется при создании применения от Gram Technology. Два прозрачных поликарбонатных корпуса формуются на двух формах “Spin Stacks” на одной установке, а силоксановая мембрана переносится с отдельной установки и вставляется в один из корпусов. При одном положении поворачивающихся стеков, контактирующая поверхность поликарбонатного корпуса повторно нагревается так, что оба корпуса свариваются при соединении расположенных друг против друга стеков.

Компания Engel предложила вариант этой технологии для производства состоящего из двух компонентов фильтра грубой очистки вентиля из LSR и PBT. Детали отдельно формуют на установке без поперечной планки со смещенным ротационным столом. Робототехническое устройство собирает деталь в форме за счет прижимания одной детали к другой для сопрягающейся клепки.

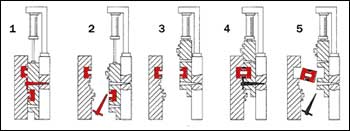

Более ранняя односторонняя концепция IMA разработана компанией JSW, которая является партнером Sakamoto Tool and Die Ltd. из Японии в деле разработки технологии Die Slide Injection (DSI). Представленная на рынок в 1991 г. DSI позволяет производить полые детали с помощью формования двух отдельных половин с последующим их соединением за счет перемещения плиты. Окончательно два компонента соединяются с помощью герметизации формованием поверх. По словам Роберта Коламбуса, генерального директора Чикагского технического центра JSW, две таких системы уже используются в Азии.

Поворачивание кубов и стеков

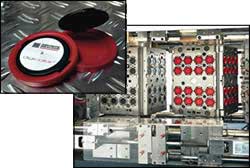

Ferromatik Milacron и Foboha стали партнерами по поставке систем под ключ для крупносерийной двухкомпонентной IMA. Эти две компании продемонстрировали систему на прошедшей в прошлом году выставке NPE для производства применения, которое сочетает двухцветное формование и сопрягающую клепку в форме. Четырехсторонняя пресс-форма от Foboha TwinCube позволяет использовать станции для нанесения печати, маркировки и свертывания, поясняет Лайза Мауро, инженер-сбытовик по США компании Foboha. “Наши инструменты используют дополнительное движение в инструменте для работы формы (такое как сопрягающая клепка), так что инструмент не зависит от формовочной установки”, - отмечает она.

|

| Высокопроизводительная пресс-форма TwinCube от компании Foboha была продана в прошлом году Stull Technologies для производства полипропиленовых крышек и оснований, которые приклепываются друг к другу, инструментом для формования разбрасывателя крышек для дисков. |

Первым заказчиком из США системы Milacron/Foboha стала Stull Technologies, Сомерсет, Нью-Джерси, которая будет производить герметичную упаковку для продуктов с маркирующей вставкой и сборкой сопрягающей клепкой. Джейсон Сталл, старший директор по маркетингу, говорит, что система будет производить двухкомпонентные полипропиленовые “крышки для разбрасывания покрытий для дисков” на 275-тонной установке K-Tec с ротационной поворачиваемой многоэтажной пресс-формой TwinCube.

Сталл говорит, что система позволит повысить производительность до сотен миллионов крышек в год, сохраняя штучные цены на низком уровне, достаточном для того, чтобы противостоять иностранной конкуренции. Система будет работать рядом с традиционной линией, которая производит аналогичные детали, но в компании собираются использовать вдвое меньше трудозатрат и на 30% меньше производственных площадей при получении более высокой производительности и более надежного качества. (Сталл ожидает Cpk 1.3.)

| |

| Три применения для IMA с формованием поверх от Engel: пустышка с передвижным, но несъемным кольцом и пластинкой (слева); состоящая из четырех компонентов сборка выключателя с тремя подвижными деталями (справа); задвижка и корпус (в центре). | |

Компания Gram Technology предлагает свои ротационные пресс-формы Spin Stack с четырьмя базовыми наборами перемещения на заданную величину, расположенными между неподвижной и подвижной плитами. Каждый базовый набор имеет четыре стороны и поворачивается с приращением на 90°. Президент компании Джес Грэм говорит, что первый крупный проект компании по испытаниям в области IMA был проектом по производству роликов для дезодорантов. “По всему миру производятся миллиарды таких деталей, и обычно их производят формованием двух половинок корпусов с последующим соединением с помощью сварки”, - говорит он. Ролики обычно делаются с толстыми стенками так, чтобы они могли выдерживать сварку, и окончательная форма должна быть очень точной, чтобы ролик мог плавно вращаться в дозаторе дезодоранта и не захватывать волоски. С инструментом от Gram половинки ролика соединяются прямо в форме.

Компания KTW, австрийский создатель инструментов для производства герметичной упаковки с высокой кавитацией для рынков продуктов личной гигиены и потребительских товаров, использует ротационную технологию Spin Stack от Gram для производства сборки крышки и горлышка для контейнеров, в которые упаковывают съедобные масла. Как рассказывает Клаус Циглер, генеральный директор KTW, в сборку входят горлышко с резьбой с отрывным язычком для открывания и доказательства герметичности, а также крышка. “Нельзя собрать вместе крышку и горлышко вместе с отрывным язычком с использованием формования поверх. Это возможно только с использованием сборки в форме”. С использованием отдельных инструментов на формование основания уходит 8 – 9 секунд, и еще 4 – 5 секунд на формование крышки. Инструмент KTW формует всю структуру за 8 – 9 секунд с использованием экспериментального инструмента на 16 гнезд. У промышленной пресс-формы будет 48 или 64 гнезда.

Еще одной компанией, занимающейся инструментами с вращающимися револьверными установками, является Electroform. Компания представила свою технологию, на которую ожидается выдача патента, на прошлогодней выставке NPE в Чикаго. Технология сочетает двухступенчатое формование, пленочное декорирование в форме, а также IMA для формования и соединения верхней и нижней частей, а также колес игрушечной гоночной машины из ABS (см. обложку этого номера). В патентованной конструкции одностороннего инструмента использованы два вращающихся револьверных устройства без дополнительных средств автоматизации. С момента проведения выставки продолжительность цикла была оптимизирована с 22 секунд до 15.

Компания MGS Mfg. Group, которая занимается одновременно и формованием, и производством инструментов, изготовила целый ряд деталей с IMA, включая и регулирующий ремень для продукта обеспечения безопасности с применением сопрягающей клепки. Деталь снабжена неподвижной стопорной гайкой. Технология способна заменить четыре или пять установок, а также множество прочих устройств далее по технологической цепочке.

Усовершенствованное формование поверх

“Одним из самых лучших свойств сборки в форме является то, что можно соединять компоненты для того, чтобы создавать подвижные детали, которые не отсоединяются друг от друга”, - говорит Джон Берг, директор по маркетингу MGS. Все большее число компаний разрабатывает способы формования с механическим соединением петель и сочленений с использованием несхожих материалов, которые обычно не соединяются друг с другом, так, чтобы соединяемые детали могли свободно перемещаться. Это прямо противоположно тому, чего достигают при формовании поверх, целью которого является заставить различные материалы соединиться друг с другом. В этом случае задачей является впрыск одного материала рядом с другим так, чтобы они не прилипали друг к другу.

Создателем самой исходной идеи IMA, является, по всеобщему признанию, компания-производитель пресс-форм Fickenscher GmbH из Зельба, Германия. Как рассказывает Джек Элдер, президент компании Multiject, производителя инструментов для IMA, в восьмидесятых годах она разработала инструментарий и технологию с использованием различных полимеров для формования полных сборок деталей с подвижными элементами.

Элдер приобрел эксклюзивную лицензию на технологию Fickenscher для Северной Америки в 1995 г. Его компания стала первой, кто использовал ее в США. Он создает и продает инструменты для реализации технологии Fickenscher, и использует ее (а также и прочие многократные технологии) в своей формовочной компании, Innatech, в Ричмонде, Индиана.

По имеющимся данным, технология, использующая специальную подъемно-поворотную систему для стержней, широко используется в Европе для производства автомобильных деталей, игрушек и деталей электронных устройств. Двумя наиболее узнаваемыми применениями являются игрушечная обезьяна с подвижными ногами, руками и головой (производится для PlayMobil); в также трехкомпонентные вентиляционные решетки для систем отопления, вентиляции и кондиционирования автомобилей. Компания Innatech производит одну такую решетку с пластинками из PBT, соединительным штырем из ABS, и корпусом из PP (см. снимок выше). “Это довольно сложная деталь, но она все же менее затратна в производстве по сравнению с исходной деталью, которая производилась со сборкой после формования”, - говорит Элдер.

|

| Технология Die Slide Injection от JSW позволяет формовать две половины полого продукта за один впрыск. Затем гидравлический ползун перемещает одно из гнезд пресс-формы в положение напротив соответствующей сопрягаемой детали. Пресс-форма закрывается, и производится второй впрыск для герметизации границы соединения. |

Компания MGS использовала подход с использованием нескольких материалов для формования медицинского клапана с подвижным центральным элементом (см. фото выше). Трехкомпонентная сборка, произведенная в форме, состоит из PC, PP, и TPV.

Компания Engel производила четырехкомпонентную сборку для электрического переключателя автомобиля, в котором три компонента, изготавливаемые из различных смол, подвижны относительно друг друга. Все четыре компонента формуются одновременно в одной пресс-форме из найлона и двух марок ацеталя. У односторонней формы три ряда гнезд, по четыре, четыре и восемь. Робототехническое устройство перемещает детали из одного гнезда в другое, там смолы дают усадку рядом друг с другом. “Вместо того, чтобы использовать три пресс-формы и установки и несколько сборочных линий для прочих операций, мы произвели четыре полностью собранных детали на одном 120-тонном прессе при цикле в 38 секунд”, - вспоминает Крагл.

Компания Engel также использовала такой подход с применением нескольких материалов для производства медицинского клапана из PC и HDPE. Его изготавливали в гнездах 4 + 4 на 100-тонном прессе с ротационным столом. По словам Крагла, различные материалы дают усадку непосредственно друг в друга для обеспечения точного соответствия и адекватной герметизации.

Другим примером работы компании Engel является крышка электрической распределительной коробки из наполненного стекловолокном полипропилена с формованными в нее шестью винтами из найлона. “Винты заключались внутрь коробки так, чтобы их можно было поворачивать, но чтобы они не могли выпасть и потеряться”, - отмечает Крагл. Деталь производится с использованием инструмента с гнездами 2 + 2 с продолжительностью цикла 25 секунд.

Одним из первых произведенных Engel применений IMA этого типа была детская пустышка (фото выше), которая была снабжена интегрированным кольцом и пластинкой из найлона и полипропилена. Федеральные правила по технике безопасности требовали, чтобы компоненты нельзя было отсоединить друг от друга, поэтому Engel пришлось прибегнуть к IMA. “Мы используем разнородные материалы, которые не соединяются, так что для того, чтобы отсоединить их друг от друга, Вам придется их сломать”, - замечает Крагл.

Еще одним вариантом такого подхода является производство сборок деталей, которые подвижны относительно друг друга, но изготовлены многократными впрысками одного и того же материала формованием поверх. Одним из очевидных преимуществ является то, что эту операцию можно осуществлять на стандартной установке с одним цилиндром. Запущенная в промышленное производство в 1995 году эта технология от компании Ferromatik Milacron называется “Ice Cold Trick.” (фокус с холодным как лед). Как следует из названия, весь фокус в том, что для того, чтобы сделать один и тот же материал несовместимым с самим собой, используется экстремально сильное охлаждение, чтобы предотвратить сварку двух впрысков из-за молекулярного взаимопроникновения на месте контракта.

“Первый впрыск охлаждается намного сильнее, чем это делается при обычном формовании”, - говорит Хэр из Ferromatik. Температура формы близка к температуре замерзания воды или даже ниже—до 230 F—за счет использования небольшой холодильной установки и охлаждающих вставок инструмента. “Материал должен быть кристаллическим, как найлон, он также должен быть высоконаполненным так, чтобы первый впрыск выдерживал усадку”, - добавляет Хэр. Технология использовалась для производства блокирующего шарнира.

Некоторые элементы “фокуса” с охлаждением используются и другими продавцами IMA. И Gram Technology, и Foboha использовали дополнительное время на охлаждение, которое дает их многосторонняя поворачивающаяся многоэтажная пресс-форма с кубами, для того, чтобы не давать сформованным поверх друг друга деталям склеиваться. Примером является двухкомпонентный медицинский клапан с перемещающимся внутренним элементом, который показан на стр. 61 и который был сформован с помощью инструмента Spin Stack компании Gram. Gram также поставила пресс-форму с гнездами 24 + 24 для производства крышек и горлышек с резьбой для картонных упаковок для сока с «гребешком». Горлышки с резьбой из LDPE формуются внутри крышек из сополимера полипропилена. Поскольку крышки охлаждаются для дополнительного цикла, и температура расплава LDPE ниже, чем температура расплава PP, обе детали легко развинчиваются. У системы продолжительность цикла 8 секунд, включая и время, необходимое на отвинчивание стержней после первого впрыска.

Микелл Найтс, старший редактор

Источник: Plastics Technology