КОМПОЗИТ «ДЕРЕВО + ПЛАСТИК»: литьевое формование

Компании, занимающиеся литьевым формованием, только начинают знакомиться с этим новым классом формовочных материалов. Но прежде, чем начать с ними работать, стоит ознакомиться с некоторыми особенностями их обработки.

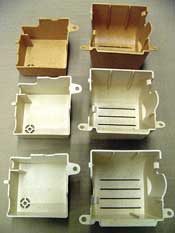

Смеси древесного волокна и термопластов уже хорошо зарекомендовали себя в области производства экструдированных досок для настилов и ограждений. В настоящее время их начинают использовать при литьевом формовании. Некоторые компании, осуществляющие литьевое формование, не очень уверены, что им стоит экспериментировать с новыми материалами, такими как композиты древесины и пластмассы (WPC). У формовщиков, которые уже экспериментировали с ними, возник целый ряд проблем, включая колебания качества, неоднородность подачи, и, в целом, более трудная работа при использовании WPC по сравнению с использованием некоторых более привычных материалов для литьевого формования.

|

| При своей естественной окраске WPC обеспечивают “органический” внешний вид и тактильные свойства при светло-коричневом цвете и однородной зернистости текстуры. Нижняя часть механизма наклона. |

Тем не менее, последние разработки в области производства компаундов WPC позволили существенно повысить качество, однородность и производительность этого безопасного для окружающей среды материала. Более того, WPC последнего поколения можно прекрасно обрабатывать на традиционном оборудовании для литьевого формования с минимальной регулировкой уставок обработки и безо всяких физических модификаций. Тем не менее, у этих материалов действительно имеются некоторые параметры обработки, которые отличают их от известных формовочных смол.

WPC можно производить с использованием целого ряда пластмасс, таких как полиэтилен, полипропилен и полистирол. Более того, WPC это всего лишь один из видов возникающего семейства материалов, которые можно в целом назвать “термопластическими биокомпозитами”. Помимо древесины для создания этих биокомпозитов можно использовать и другие природные волокна, такие как рисовая шелуха, отходы пальмового волокна или лен. Инструкции по формованию, которые приводятся ниже, применимы специально к работе со смесями древесного волокна и полипропилена, но они могут применяться также и к обработке других термопластических биокомпозитов.

|

| Калибровочные диски |

Почему следует использовать биокомпозиты?

Существует множество побудительных причин для создания продуктов и компонентов из термопластических биокомпозитов. Поскольку они содержат до 50% органических волокон, при литьевом формовании эти материалы позволяют делать выбор в пользу материалов, не наносящих ущерба окружающей среде, а не полимеров нефтехимического происхождения. Наряду с такими “зелеными” факторами, термопластические биокомпозиты также позволяют снизить давление на формовщика со стороны постоянно растущих цен на нефть, уменьшить затраты, связанные с производством, и производить готовую продукцию с высокой структурной жесткостью, эстетически приятной отделкой, а также новыми и пользующимися высоким спросом на рынке эксплуатационными характеристиками.

Биокомпозиты из древесины и полипропилена обычно менее затратны и имеют меньшую массу, чем ненаполненные смолы или смолы, наполненные стекловолокном. WPC конкурентоспособны по отношению к полипропилену, наполненному карбонатом кальция или тальком, в том, что касается затрат, эксплуатационных характеристик и обработки. Но у WPC имеется преимущество в виде более низкой плотности, что снижает их реальную стоимость и может дать преимущества при транспортировке и при применениях, для которых основное значение имеет небольшая масса. В число таких применений могут входить автомобильные и строительные детали, спортивные изделия, игрушки и прочие потребительские товары.

|

| Банкомат |

Хорошими кандидатами для использования при литьевом формовании с композитами древесины и пластмассы являются детали с толстыми стенками, для которых преимуществом являются прекрасная жесткость и размерная стабильность. Тем не менее, на них не должно оказываться избыточное ударное воздействие, поскольку WPC менее небьющиеся, чем некоторые традиционные материалы для литьевого формования. В то время как WPC лучше пригодны для производства деталей с толстыми стенками, обработчики могут компенсировать это за счет использования для производства деталей с тонкими стенками смесей WPC с дополнительными чистыми полимерами.

WPC предоставляют в распоряжение формовщика сочетание свойств, присущих древесине и пластмассе, прекрасную влагостойкость и способность воспринимать винты и гвозди совсем как древесина в сочетании с природным внешним видом и тактильными свойствами.

Выбор материалов

Для обеспечения качества готовых компонентов решающее значение имеет использование гранул термопластических биокомпозитов. Существует две основные области создания рецептур гранул, на которые следует обратить особое внимание:

Сухость. Влажность поверхности должна быть менее 1.5%, в то время как внутренняя влажность гранул должна быть менее 1%. Невозможность контролировать влажность может дать видимые искривления поверхности и повышенную хрупкость.

|

| WPC можно подвергать окрашиванию с прекрасными результатами. |

Надлежащая инкапсуляция и однородность. Гранулы должны быть чистыми и относительно однородными по размеру и форме. Не должно быть никаких мелких частиц, кусочков или подтеков. Кроме того, не должно быть остатков порошка, наличие которого является признаком неправильной конструкции оборудования или ненадлежащего материально-технического обслуживания со стороны производителя гранул.

Одним из преимуществ существующего поколения WPC является то, что их можно смешивать очень эффективно с дополнительными количествами ненаполненного полипропилена или другой смолы. Таким образом формовщики могут еще более снизить свои затраты на материал и получить “зеленые” преимущества от использования материала при регулировании концентрации древесного волокна. С помощью смешивания формовщики могут получать различные эксплуатационные характеристики, например, повысить устойчивость к раскалыванию таких компонентов, как автомобильные бамперы, или увеличить структурную жесткость чистой смолы.

Инструкции по обработке

При формованием с надлежащей температурой, скоростями и беспрепятственным потоком детали из WPC будут иметь однородную окраску и дисперсию древесного волокна, минимальное напряжение, гладкие поверхности без всяких признаков газообразования. Два самых важных принципа, которые следует учитывать при формовании WPC и других биокомпозитов, это стремление избежать избыточной температуры и избыточного сдвига.

Пример формования

Центральная зона: 3550 F вместо 5000 F для ABS/PC. Задняя зона: 3550 F вместо 5000 F.Были использованы следующие значения давления: Наполнение: 1050 фунтов на кв. дюйм по сравнению с 1200 фунтами на кв. дюйм при использовании ABS/PC.

|

Хотя традиционный образ мысли может привести к выводу о том, что древесное волокно в WPC будет действовать как ингибитор потока, часто можно наблюдать обратное. Древесина с полипропиленом, на самом деле, имеют высокую скорость потока при относительно низких температурах и давлениях (обычно такую же, как у полипропилена с неорганическим наполнителем). В результате, при литьевом формовании можно получить существенную экономию энергии. Здесь также можно получить меньшую продолжительность цикла и более высокую производительность за счет сокращения времени наполнения и охлаждения.

Типичными температурами для формования композитов древесины и полипропилена обычно бывают 3400 - 3700 F (1710 - 1880 C) для задней зоны, 3600-3900 F (1820-1990 C) для средней зоны, 3800-4100 F (1930-2100 C) для передней зоны, и 3900-4100 F (1990-2100 C) для наконечника литьевого отверстия.

Значения формовочного давления, разумеется, зависят от конструкции детали, а также от системы литников и задвижек. С учетом этого, литьевое формование с WPC обычно требует меньшего значения давления, чем формование с использованием традиционных материалов.

Особое внимание следует обратить на значения скорости наполнения для WPC. Поскольку у материала высокая скорость потока, важно избегать слишком небольшого времени наполнения, поскольку материал чувствителен к сдвигу. Повышенная температура, возникающая из-за слишком быстрого наполнения, обычно проявляется в виде появления симптоматичных полос с большим содержанием смолы на поверхности компонента. От таких полос можно избавиться простым снижением скорости литья.

Притом, что для формования из композитов древесины и пластмассы, используются более низкие температуры, время удержания, как правило, меньше, чем при использовании обычных материалов.

Наконечник литьевого отверстия, который используют при формовании, должен быть снабжен отверстием с диаметром как можно ближе к диаметру отверстия литника для сведения сдвига к минимуму. Использование наконечников меньшего диаметра может увеличить сдвиг, а также привести к потере окраски из-за перегрева материала в момент его введения в форму.

Изготовленные литьевым формованием компоненты из WPC имеют довольно “естественный” внешний вид, со светло-коричневой окраской и однородным зерном текстуры. Тем не менее, можно получить поверхностное покрытие с сильным блеском, и материал можно высушивать с окраской в различные цвета с прекрасной однородностью окраски.

Советы про инструменты

Обычно у литниковых систем должны быть широкие потоки с минимальным количеством препятствий для того, чтобы свести к минимуму сдвиг материала. Точно так же, литники должны быть как можно большего размера, насколько это допускают размеры пресс-формы. Использование слишком маленьких литников может привести к формированию избыточного сдвига и возможному обесцвечиванию, а также появлению участков, выглядящих как содержащие много смолы в области литника.

Реализуемые на рынке гранулы WPC

|

В идеале компоненты должны направляться непосредственно в толстую часть детали. В случаях, когда требуется литниковое отверстие, подводимое к краю изделия, мы рекомендуем ширину литника, по крайней мере, в две трети толщины стенки детали.

Литники должны быть расположены таким образом, чтобы можно было избежать соединения фронтов потока и сварных швов, которые могут оказаться чувствительными к напряжению при эксплуатации. Вероятность повреждения наиболее высока именно по сварным соединениям.

Программа обучения формовщиков

Поскольку WPC являются новыми материалами для большинства компаний, занимающихся литьевым формованием, JER Envirotech разработала программу обучения формовщиков и их аттестации, предназначенную для информирования и повышения уровня знаний заказчиков относительно надлежащего использования биокомпозитов компании. С помощью аттестации компании, занимающиеся литьевым формованием (и экструзией), получат знания о том, как получить наилучшие результаты при использовании этих материалов. Конечным результатом станет получение однородного высококачественного продукта, который адекватно продемонстрирует опыт и навыки формовщика, а также внутренне присущее качество биокомпозитных компаундов.

C текущей ситуацией и прогнозом развития российского рынка ДПКТ можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок древесно-полимерных композиционных материалов в России».

Об авторе:

Билл Ханникатт является вице-президентом по глобальным продажам и маркетингу компании JER Envirotech из Дельты, Британская Колумбия, Канада. Данная статья была подготовлена в сотрудничестве со Спенсером Брауном из компании по индивидуальному формованию Baytech Plastics, Мидленд, Онтарио, и Скоттом Приллом из компании, создающей компаунды, AlphaGary Corp., Леоминстер, Массачусетс. JER благодарит их и их коллег за помощь по разработке данных для настоящей статьи.

Билл Ханникатт, JER Envirotech Ltd.

Источник: Plastics Technology