ДРЕВЕСНО-ПОЛИМЕРНЫЕ КОМПОЗИТЫ: во внешней среде

Недавние исследования пролили свет на проблемы древесно-полимерных композитов, которые касаются их устойчивости к внешним факторам. Поэтому сегодня велик интерес к их испытаниям на устойчивость к воздействию атмосферных явлений и технологиям, позволяющим создать более совершенные продукты…

Композиты с древесным волокном для использования вне помещений, такие как настилы и ограждения, не оправдали возлагавшихся на них ранее надежд в том, что касается длительного срока эксплуатации без материально-технического обслуживания. И, действительно, настилы из композита с высоким содержанием древесины могут давать усадку, расширяться, загрязняться, давать коробление, расщепляться и выгорать, совсем как натуральная древесина. На них также может образовываться плесень и расти грибы, они могут портиться под воздействием воды, их могут уничтожать термиты.

|

| Этот гриб, размером с десятицентовик, который растет на настиле из композита древесины, является всего лишь одним из не очень долгожданных сюрпризов, которые может преподнести воздействие атмосферных явлений при использовании композитов древесины и пластмассы. Здесь могут помочь биоциды, такие как борат цинка. (Фото: U.S. Borax) |

Кто же мог знать это заранее? Разумеется, не производители композита из древесины и пластмассы (WPC), поскольку материалы были для рынка новинками. Объем использования вне помещений композитов древесины и натурального волокна вырос за последние 10 – 15 лет от нуля до 2 миллиардов фунтов в год при наличии очень небольшого количества статистических данных (или при полном их отсутствии) или же при отсутствии методологии испытаний для изучения воздействия атмосферных явлений или старения.

Такие данные для испытаний в настоящее время появляются благодаря проведению ряда технических конференций. Особенно ярким примером стала 8-я Конференция по композитам из древесного волокна и пластмассы в Мэдисоне, Висконсин, в мае, спонсором которой стали USDA Forest Products Laboratory из Мэдисона и Университет Торонто. "Было представлено несколько прекрасных работ, в которых приводились результаты новых испытаний и сопоставление результатов испытаний в реальном мире старения под воздействием влажности с результатами лабораторных испытаний", - рассказывает Татьяна Самойлова, инженер на научно-исследовательской и проектной работе компании-производителя настилов Kadant Composites из Бедфорда, Массачусетс. "Это то, что нужно отрасли".

Еще одной важной задачей, которая стоит перед производителями композитов из древесины и натуральных волокон, является расширение производства для выхода на новые рынки помимо рынка изготовления настилов. В центре внимания участников 4-й конференции по WPC, которая состоялась в октябре прошлого года в Балтиморе и проводилась Principia Partners, была разработка новых продуктов, особенно, продуктов, производимых с помощью литьевого формования, самой новой технологии для создания самых мелких композитных изделий. (Те же задачи ставит перед собой и 5-я конференция по WPC, которая состоится в следующем месяце).

В то же время в центре внимания состоявшейся в марте прошлого года в Бордо, Франция, Второй конференции по композитам из древесного волокна и полимера, были применения для строительной отрасли, новые технологии обработки, а также современные эксплуатационные стандарты. Спонсором этой новой, проводящейся раз в три года, конференции является CTBA (Centre Technique du Boi et de l'Ameublement) из Бордо.

В США ASTM разработала первые в мире стандарты качества для настилов из композитов с древесным волокном. ASTM D 7031, собрание методов испытаний, было утверждено в 2004 г. в качестве руководства для производителей WPC. В этом году вышли в свет ASTM D 7032, которые представляют собой физические спецификации для строительных норм приемки досок настила и ограждений из WPC. Продолжающаяся деятельность ASTM сосредоточена на стандартах, которые позволят расширить использование композитов с древесиной и натуральными волокнами для получения более сложных строительных применений. По словам Жиля Лабата, менеджера по научно-исследовательским и проектным работам CTBA, работа, проводящаяся в Европе, также посвящена решению проблем старения и воздействия атмосферных явлений, включая необходимость проведения испытаний по влагопоглощению, снижению массы, устойчивости к воздействию атмосферных воздействий, старению, потере цвета, и устойчивости к образованию грибков и водорослей, к воздействию насекомых.

Ставки очень высоки на мировом рынке композитов с древесным и натуральным волокном, который Principia оценивала в 1.7 миллиарда фунтов в 2003 г., а в этом году прогнозирует уже в 2.1 миллиарда фунтов, предполагая рост в 15% в год. Как сообщает Джеймс Мортон, старший партнер Principia, рынок США приблизился к 85% от общего объема.

Отсюда и такой большой интерес к методам и результатам испытаний на устойчивость к воздействию атмосферных явлений. В наибольшей степени, недавно полученные данные показывают сложность взаимодействия между типом и длиной древесного волокна, сочетаниями волокон, красителями, волокном и средством, способствующим адгезии между смолой и наполнителем, смазочными веществами и прочими добавками. В поведении ингредиентов композита с древесиной нет ничего простого или предсказуемого. И, похоже, они все влияют тем или иным образом на характер воздействия атмосферных явлений, старение под воздействием влаги, появление грибков и обесцвечивание.

Разные миры

Рынки и технологии производства композитов с древесным и прочими натуральными волокнами в Северной Америке и Европе сильно отличаются друг от друга. Половину североамериканского рынка составляют настилы и связанные с ними компоненты, а большая часть остального рынка приходится на долю экструдированного профиля: от морских свай до карандашей. Имеется небольшая доля прессования в форме автомобильных и строительных деталей. Очень небольшая доля приходится на литьевое формование. Для производства большинства композитов здесь используется древесное волокно, редко содержание составляет более 50%, а сельскохозяйственные волокна используются в очень ограниченном масштабе.

Используемые в Европе композиты с древесиной и другими натуральными волокнами значительно более разнообразны и технически совершенны. Крупным рынком является рынок автомобильных деталей, изготовленных как литьевым формованием, так и прессованием в форме, который составил 350 миллионов фунтов в 2003 г., последнем году, который рассматривался Nova-Institut из Германии. Другими крупными европейскими рынками являются плоские панели для изготовления мебели и шкафов. Европейцы потребляют преимущественно сельскохозяйственные волокна, такие как сизаль, кенаф, льняное волокно, конопляное волокно, джут, хлопок и сравнительно немного волокна из древесины. В Европе также значительно больше содержание волокна от 70% до 85% (до 50% в автомобильных деталях).

Ленточные конвейеры для производства панелей

Новые технологии, предложенные на двух последних конференциях, позволяют изготавливать плоские панели из композита с древесиной без экструзии. Pallmann Maschinenfabrik (немецкая материнская компания Pallmann Pulverizers в США) работает с Schilling-Knobel GmbH из Германии над технологией двухленточного производства композитов из древесины, которая была представлена на конференции CTBA во Франции. При реализации данной технологии, Palltruder от Pallmann сначала создает гранулы древесной муки или волокна и чистого или утилизированного HDPE. Гранулы, которые называются Pallwood, затем рассеиваются на нижний ленточный конвейер двухленточного формовочного пресса с обогревом PFIX компании Schilling-Knobel (который обычно используют для производства настилов полов из PVC). Schilling-Knobel занимается исследовательскими работами в области композитов с древесиной для крупной компании из США, занимающейся ламинированием, а также других заказчиков по всему миру. Двухленточная линия проходила испытания для переработки 60% гранул с древесиной в лист до двух метров в ширину и до 8 – 10 мм в толщину.

На прошлогодней конференции по композитам из древесины и пластмассы Principia компания Verset Technologies Inc. представила еще одну технологию с нагретой лентой конвейера для формования таких деталей, как боковая обшивка. Разработанная на протяжении последних десяти лет, патентованная технология компании Verset Pressaire использует модифицированный вариант оборудования по сравнению с тем, что используется в лесной отрасли для изготовления на прессах древесно-стружечной плиты. Такая установка была смонтирована в 2003 г. на специально выделенном предприятии Boise Cascade в Элма, Вашингтон, для производства боковых панелей, но из-за реструктуризации на Boise Cascade, эти боковые панели не были запущены в промышленное производство.

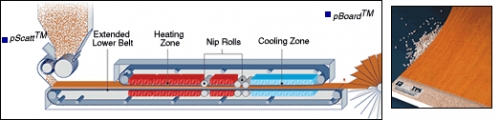

|

| Пресс с нагреванием и охлаждением с двумя лентами компании Schilling-Knobel, используемый для производства винильного напольного покрытия, может также использоваться для производства досок из древесины и пластмассы. |

Реализация технологии Verset начинается со смешивания утилизированной полиэтиленовой пленки с недосушенными древесными волокнами или чешуйками при комнатной температуре. Затем через смесь пропускается горячий воздух, заставляющий пластмассу превратиться в расплав примерно за минуту. Сначала смесь имеет 7 дюймов в толщину, а после нагревания она оседает, превращаясь в горячий слой от 2 до 3 дюймов в толщину. Ленты конвейера перемещают горячий слой на холодный пресс, который формует его в плоские панели толщиной от 0.25 до 0.75 дюймов с формованной текстурой древесины. Затем на боковые панели наносят соответствующее грунтовочное покрытие перед окраской. Поточная технология на Boise Cascade запущена для непрерывной работы.

Первая база данных по волокнам

Для оказания поддержки разработчикам продуктов из древесины и пластмассы, немецкая компания M-Base Engineering + Software создала первую базу данных свойств натуральных волокон и пластмассовых компаундов, содержащих такие волокна. Она называется N-FibreBase и свободно доступна на трех языках по адресу www.N-FibreBase.net. Она была внедрена в 2004 г., и представлена на конференции в Мэдисоне в мае прошлого года.

N-FibreBase предоставляет стандартизированные данные об испытаниях для различных натуральных волокон, включая тип волокна, производителя, торговое название, размер волокна, длину, прочность, жесткость, цвет, запах и способность к затуманиванию. В ней указывается влагопоглощение и прочность в различных форматах, т. е. в нетканых материалах или в пластмассовых компаундах, а также место и метод культивации, метод отделения волокна и обработки поверхности. M-Base представлена в США компанией Madison Group.

Данные о волокне также были представлены в Мэдисоне STFI-Packforsk AB, шведским исследовательским институтом бумажной промышленности. STFI провел испытания термоотверждающихся композитов из винилового эфира, которые производятся RTM с использованием слоев с ненаправленным действием или ориентированным волокном из различных видов древесного волокна. STFI установил, что неотбеленные волокна и волокна древесины твердых пород дают более высокую прочность, чем отбеленные волокна и волокна мягких пород дерева.

Оптимизированные смеси волокон

Структурные композиты оптимизируются для получения более высоких свойств при сочетании различных волокон, а также волокон и неорганических наполнителей. Использование древесной муки с другими волокнами осуществлялось на протяжении многих лет для таких применений, как наполненные древесиной и армированные стекловолокном морские сваи. Некоторые виды настилов и кровельного гонта также включают натуральные волокна, такие как рисовая шелуха (которая плохо впитывает воду) с древесным волокном, неорганическими веществами и другими наполнителями.

Компания CreaFill Fibers Corp., поставщик целлюлозных волокон, сообщила в Мэдисоне о разработке предварительно пропитанного композита, изготовленного из 60% целлюлозного волокна и 40% PTT (политриметилен терефталатного) волокна (ковровое волокно компании DuPont Sorona). Предварительно пропитанные композиты изготавливаются с помощью технологии влажного изготовления бумаги с последующей консолидацией в горячем прессе, в котором плавится PTT для пропитывания целлюлозы. Потенциальными целевыми применениями являются высокопрочные плоские панели.

Как сообщают в CreaFill, целлюлозные волокна, плоские и похожие на ленты, существенно повышают ударопрочность и модуль упругости при изгибе. Волокна из крафтовой бумаги имеют толщину 1 - 2 микрона, ширину 30 микронов, и длину 500 - 5000 микронов. Волокна из газетной бумаги имеют толщину 1 - 2 микрона, толщину в среднем 64 микрона, и длину в среднем 1717 микронов.

|

| В системе Verset используется горячий воздух и холодный пресс для формования древесных щепок и утилизированной полиэтиленовой пленки в плоские панели, такие как панели боковой обшивки. |

PTT позволяет осуществлять прессование в форме целлюлозы без термической деградации, поскольку температура расплава PTT 4370 F намного ниже температуры расплава PET (4900 F). Волокна PTT также изготавливаются из смолы Corterra компании Shell, которая стоит ненамного дороже, чем PET.

Компания CreaFill провела испытания предварительно пропитанных композитов с 60% целлюлозы из газетной или крафтовой бумаги и 40% волокна PTT. Также проводились испытания смесей 15% волокна PET/40% волокна PTT/45% крафтцеллюлозы и 30% PET/40% PTT/30% крафтцеллюлозы. Добавление PET увеличивает относительное удлинение при разрыве на 27%, а также повышает ударопрочность.

Компания CreaFill предлагает низкозатратное целлюлозное волокно из газетной бумаги (марка TC 1004) по цене 20¢ за фунт. Средняя длина волокна составляет 850 микронов, что много для целлюлозы, изготовленной из газетной бумаги. TC 1004 использовалось при испытаниях для компании Ford Motor Co. Добавление 10% талька и 30% утилизированной целлюлозы из газетной бумаги в способную подвергаться биологическому разложению матрицу смолы из PLA (полиоксипропионовая кислота) повышает прочность на изгиб и модуль упругости при изгибе по сравнению с чистым целлюлозным волокном. Предел прочности при статическом изгибе составил 94 Мпа для PLA с целлюлозой плюс тальк по сравнению с 77 МПа при одной целлюлозе. Модуль упругости при изгибе составил 10.8 МПа с целлюлозой плюс тальк по сравнению с 6.7 МПа при одной целлюлозе. Обработанный кремневодородом тальк (такой как Mistron CB компании Luzenac) значительно усилил свойства.

Древесное волокно в пенопласте

Добавки, смазочные вещества, наполнители, а также типы и размеры волокон влияют на жесткость, устойчивость к воздействию атмосферных явлений, влагопоглощение и цветостойкость композитов, но взаимодействия между ними очень сложны и часто непредсказуемы. Так, например, размер древесных волокон влияет на способность создавать пенопласты с тонкими ячейками, как сообщили представители лаборатории Микроячеистых пластмасс Университета Торонто на конференции в Мэдисоне.

В университетской лаборатории вспенивали композиты из HDPE с углекислым газом и использовали три диапазона размеров древесных волокон от 120 - 200 ячеек (25 - 125 микронных частиц) и до 20 - 60 ячеек (250 - 850 микронов). Ожидалось, что самые небольшие волокна дадут самую высокую вязкость расплава, поскольку площадь их поверхности самая большая. Но этого не произошло. Вместо этого самую высокую вязкость расплава дали волокна среднего размера. Исследователи предполагают, что, возможно, большая площадь поверхности малых волокон позволяет им выделять больше летучих веществ, что позволяет снизить вязкость. Тем не менее, более мелкие древесные волокна позволяют образовывать более мелкоячеистую структуру, возможно, потому, что малые волокна в большей степени способствуют зародышеобразованию.

Согласно докладу, представленному на Мэдисонскую конференцию Лесным управлением Университета штата Мичиган в Ист Лэнсинге, модифицирующие добавки, увеличивающие ударную прочность, повышают скорость газовыделения при вспенивании композитов древесины и PVC с углекислым газом в ходе периодического процесса. Такие модифицирующие добавки также препятствуют объемному расширению. (Примерно 20% древесных композитов вспененные, большинство из них на основе PVC.)

Прогноз относительно воздействия атмосферных явлений

Даже предсказать саму погоду очень сложно, а предугадать, что произойдет под воздействием атмосферных явлений с древесными волокнами, значительно сложнее. В двух исследованиях старения под воздействием атмосферных явлений, которые были представлены в Мэдисоне, осуществлялось сопоставление при стандартных условиях лабораторных испытаний влагопоглощения либо для естественного, либо для моделированного воздействия атмосферных явлений, и были выявлены некоторые озадачивающие и удивительные результаты.

|

| N-FiberBase представляет собой базу данных открытого доступа по натуральным волокнам и пластмассовым компаундам, а также содержащим их готовым продуктам. |

В лаборатории USDA Forest Products Lab испытывали воздействие ультрафиолетового света в сочетании с водяным орошением на изготовленные литьевым формованием образцы наполненного древесным волокном на 50% HDPE. Было выявлено, что ультрафиолетовое излучение в сочетании с орошением водой вызывает значительно большее повреждение композитов с древесиной, чем раздельное погружение в ультрафиолетовые лучи и воду.

Воздействие при стандартном режиме испытаний ASTM в 3000 циклов ультрафиолетового излучения и водяного орошения (в каждый цикл вошли 102 минуты ультрафиолетового облучения, а затем 18 минут воздействия и ультрафиолетовых лучей, и водяного орошения) сделало окраску светлее на 87%. То же количество циклов одного только ультрафиолетового облучения в ходе двухчасового цикла, сделало окраску всего на 28% светлее. Изменение окраски от простого погружения в воду также было значительно меньше, чем от сочетания ультрафиолетового облучения и орошения водой. Плотность композита также упала с 1.08 до 1.05 г/куб. см. при воздействии ультрафиолетовых лучей и воды, в то время как при воздействии только ультрафиолетовых лучей плотность уменьшилась только до 1.07 г/куб. см. Композитная доска также стала тоньше после воздействия ультрафиолетовых лучей и орошения водой, в то время как обработка только ультрафиолетовым излучением не изменила толщины. В исследовании делался вывод о том, что ультрафиолетовое облучение в сочетании с водой на самом деле смывает слой лигнина и деградировавшей древесины.

На этой конференции компания Epoch Composite Products из Ламара, Миссури, провела обсуждение предварительных (за 12 месяцев) результатов испытаний проводящегося исследования устойчивости к воздействию атмосферных явлений, в котором сравнивается воздействие естественного и ускоренного старения на цветостойкость настила компании EverGrain, которое изготавливается прессованием в форме (50% древесной муки в полиолефине). На протяжении восьми месяцев компания Epoch сравнивала естественное воздействие атмосферных явлений (ASTM G7) с ускоренным на протяжении 1200 часов с воздействием с помощью ксеноновой дуги (ASTM G155). Для испытаний были выбраны два цвета настилов, из красного дерева и кедра, стандартные красители против специально сконцентрированных красителей, неорганические красители из смеси металлических оксидов, а также красители с антиоксидантами и Уф стабилизатором.

Первым результатом, полученным Epoch, было то, что концентрированные цветные пигменты повышают устойчивость к воздействию атмосферных явлений и цветостойкость. Ультрафиолетовая и антиоксидантная стабилизация не препятствовали изменению окраски, но улучшили целостность поверхности и устойчивость к воздействию атмосферных явлений. Красители из оксида смеси металлов вообще не улучшили цветостойкость. Предварительные данные также показали, что окрашивание древесной муки перед созданием компаунда повысило цветостойкость только для окраски кедра, а не для красного дерева. Использование утилизированного HDPE вызвало деградацию поверхности, но не повлияло на воздействие атмосферных явлений на окраску.

Исследование также показало большое различие между влагопоглощением при естественном воздействии вне помещения, и влагопоглощением в ходе стандартных лабораторных испытаний ASTM. Марек Гнатовски, директор по исследовательской работе канадской пластмассовой консалтинговой компании Polymer Engineering Co., сообщил в Мэдисоне, что образцы настила поглощали только примерно 1% влаги при 24-часовом вымачивании в соответствии с ASTM D1037. Но они поглощали, по крайней мере, 15% воды при воздействии атмосферных явлений вне помещения на протяжении 21 месяца.

Обычно заявляется, что общее содержание влаги в настиле из композита с древесиной, составляет менее 2%. Тем не менее, как отмечает Гнатовски, материал на концах досок и находящийся на 1- - 7 мм ниже поверхности доски "часто имеет влажность более 25%". Эти 25% являются просто приглашением для грибка, который поражает композит с древесиной. Более высокое содержание древесины увеличивает глубину этой содержащей большую влажность зоны. Гнатовски установил, что добавление бората цинка в качестве биоцида к компаундам для настилов также позволит уменьшить влагопоглощение. "Эта функция была ранее неизвестна и явилась неожиданностью", - добавляет он.

Также на конференции в Мэдисоне Лесным управлением Университета штата Мичиган было представлено исследование долговечности композитов древесины и HDPE при ускоренных циклах замораживания и оттаивания. Замораживание и оттаивание вызывают существенное ухудшение жесткости, которого можно избежать при 2% добавлении вещества, усиливающего адгезию слоев.

Проблема появления грибов

В исследовании, о котором рассказали на конференции в Мэдисоне представители Университета Гвадалахары, Мексика, работавшие в сотрудничестве с сотрудниками Университета штата Орегон в Корвалисе, показано, что, при соответствующих условиях, грибковые образования могут уничтожить не только поверхность композита, содержащего более 50% древесины. На очень тонкие планки образцов нанесли агар, гель, используемый в лабораториях в качестве среды для выращивания микробных культур. На эти образцы был сделан посев различных типов грибков, и их сохраняли влажными на протяжении 12 недель инкубационного периода. Другой метод испытаний, который называется испытание с почвенно-перегнойным горшочком (ASTM D1413), предполагает воздействие на образец настила влажной почвы на протяжении определенного периода времени. Хотя эти методы и могут казаться не совсем реальными условиями для испытания настилов из древесины и пластмассы, местные отложения листьев и грязи могут оказывать примерно такое же воздействие. Планки образцов, на которые нанесли агар, потеряли 10 - 25% массы, а те, на которые воздействовала почва, потеряли 12 - 18%.

За период проведения этих испытаний содержание влаги в этих композитах возросло с 65% до 95%. Более чем 25% влажности в поверхности композита с древесиной толщиной в 2 микрона достаточно для того, чтобы вызвать появление плесени через 12 недель, как сообщила Beologic nv из Бельгии на конференции в Мэдисоне. Beologic вот уже пятый год является производителем пластмассовых гранул, наполненных древесиной, в PP, PE, PS, и PVC. Компания установила, что рост грибков можно свести к минимуму двумя способами: использованием фунгицидов и использованием более длинных волокон.

Сотрудники Школы лесных ресурсов Мичиганского Технического университета, Хафтон, сообщили на конференции в Мэдисоне, что более высокое содержание смазочных веществ способствует образованию грибкового повреждения. Этому можно воспрепятствовать за счет использования биоцидов, таких как борат цинка 2 - 5% или 1 - 1.5% хлорталонил.

Недавно было обнаружено, что низкие концентрации вещества, повышающего адгезию между слоями, могут повысить поверхностную влагостойкость настолько, чтобы плесень перестала быть проблемой. Как сообщают в компании DuPont, даже очень малые концентрации (0.5%) ангидридно-функционального полиолефинового вещества, повышающего адгезию между слоями, такого как Fusabond компании DuPont, могут очень существенно снизить влагопоглощение. "Я думал, что вещества, улучшающие адгезию между слоями, используются для улучшения свойств", - говорит человек, который ранее занимался продажами веществ, улучшающих адгезию, для композитов с древесиной. - "Но сейчас их используют для повышения влагостойкости".

C текущей ситуацией и прогнозом развития российского рынка ДПКТ можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок древесно-полимерных композиционных материалов в России.

Йен Х. Шут, старший редактор

Plastics Technology, www.ptonline.com