ХИМИЧЕСКИЕ РЕАКТОРЫ: меньше, экологичнее (часть I)

Специалисты всегда стремились повысить качество и скорость производства, но иногда то, что получается при помощи нового процесса, можно назвать «новым продуктом»…

Совсем недавно покрытия и сырьевые материалы для них производились посредством ограниченного набора устоявшихся методов производства. Но в последние годы изучались и выводились на рынок новые технологии, которые представляют собой не просто значительное усовершенствование традиционных методов, но и демонстрируют различные подходы к производству.

Специалисты всегда стремились повысить качество и скорость производства, но иногда то, что получается при помощи нового процесса, можно назвать «новым продуктом»…

Реакторы и традиции

Как производится смола, добавка для покрытий или любое химическое соединение разумной степени сложности? Традиционный ответ заключался в его приготовлении в реакторе при высокой температуре и давлении вместе с подходящими катализаторами. Появляются несколько более сложных технологий, некоторые из которых уже появились на рынке. Другие стоят в стороне, ожидая своего триумфального появления на сцене мирового рынка.

По словам одного из ведущих исследователей в этой области, Рошана Ячука, главная проблема при разработке заключается просто в том, что «Обрабатывающая промышленность очень, очень консервативна. Это гонка, в которой победитель приходит вторым. Все учебники, по которым учатся инженеры-технологи, говорят, что участвующие в реакции элементы следует положить в чан и смешивать». Однако появляется понимание того, что этот способ является одним из наименее эффективных.

Ускорение реакций

Температура внутри реактора периодического действия обычно контролируется при помощи изменения температуры теплохладоносителя в запечатанной емкости, находящейся за пределами реактора. Но британская инженерная компания Ashe Morris разработала систему Coflux, которая гораздо быстрее реагирует на изменение условий и в то же время включает реактор в калориметр, поэтому появляется возможность наблюдать за поглощением тепла или проведением экзотермических реакций.

Нагревательная рубашка заменяется комплектом медных труб, прикрепленных к медным ободам, которые обводятся вокруг реактора и независимо соединяются с системой подводящих и обратных труб. Количество труб, подводящих тепло (или охлаждение), можно изменить почти мгновенно, перемещая поршень в подводящих или обратных трубах. Более быстрое изменение температуры повышает эффективность реакций, степень чистоты продукта и уровень безопасности.

Недавно компания также получила исследовательский грант правительства Великобритании на разработку нового типа реакторов непрерывного действия, который уже защищен патентом.

Уменьшение габаритов технологической установки для непрерывного производства

Реакторы непрерывного действия, объем которых измеряется в миллилитрах, вводятся в коммерческую эксплуатацию с целью:

Осуществления параллельного синтеза, где можно проводить быстрое сравнение различий между большими количествами ингредиентов или условиями обработки;

Производства продуктов, необходимых в небольших количествах, например, витаминов, лекарственных препаратов и высокоочищенных лабораторных химикатов.

Однако границы процесса определяются не этим. Микрореакторы обладают рядом значительных преимуществ над крупными механизмами:

Соотношение поверхности и объема может быть в сотни раз выше, что приводит к ускорению нагревания и реакции (и, наоборот, к облегчению контроля за чрезвычайно экзотермическими реакциями);

Обеспечивается тесное перемешивание, что также ускоряет периоды реакции.

Эти факторы способствуют созданию «более чистых» реакций с более точным контролем условий реакции и меньшим количеством побочных продуктов. Таким образом становится понятно, что самый серьезный недостаток микрореакторов заключается в их размерах, которые слишком малы для общего коммерческого применения. Однако существует простое решение. Блоки можно соединять параллельно (или с самого начала проектировать как ряд «параллельных процессоров»), и их непрерывная работа в сочетании с быстрой очисткой позволит небольшим установкам иметь сравнительно высокую выработку. Один микросмешиватель, обладающий 20,000 микроканалов, спроектирован для производства 20 тонн в день.

Устраняются старые проблемы увеличения масштабов, когда обнаруживалось, что реакции, проходящие идеально в лаборатории, создают любопытные проблемы при их проведении в крупном реакторе. Это удается сделать благодаря тому, что реактор, используемый в лаборатории, значительно «усложняется» для целей производства.

Аналогичная концепция применялась на чуть более высоком масштабе группой BHR group, чей реактор FlexReactor выглядит как обычный цилиндрический резервуар, но на самом деле он содержит 14 или более трубчатых реакторов, которые могут соединяться параллельно и/или последовательно с возможностью подключения другого оборудования между помостами для реакторов.

Опытные реакторы могут производить до 1000 тонн в год. При этом период простоя может варьироваться от 2 секунд до 30 минут, рабочее давление может достигать 20 бар. Соединительные разъемы можно реконфигурировать с целью получения любого сочетания последовательных и параллельных технологических операций с добавлением сырьевых материалов или внесением других изменений между стадиями. Таким образом, для одного реактора можно найти огромное количество различных применений в производстве самых разных продуктов.

Компания также поставляет производственные установки полного цикла, спроектированные для конкретных целей и сохраняющие способность реконфигурирования в течение нескольких часов при необходимости.1

Новые витки реакций

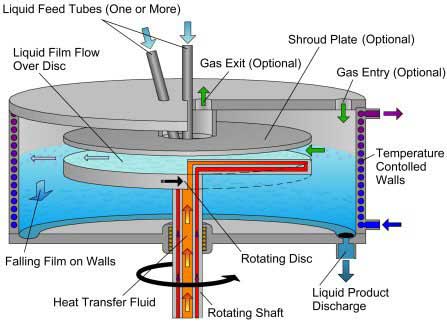

Другим способом уменьшения размеров является применение Центробежного дискового реактора. В этом случае материалы подаются к центру быстро вращающегося ребристого диска и выбрасываются наружу действием центробежной силы. В тонкой пленке создаются высокотурбулентные условия, в результате чего происходит быстрое и тесное перемешивание продуктов. Компактность размера позволяет осуществлять быстрый контроль температуры. Некоторое представление о размерах таких механизмов дает опытная модель установки, предложенная британской компанией Protensive, в которой диаметр диска составляет 30 см, а максимальная производительность составляет 150 кг в час. Возможно повторное применение. Они уже находятся в коммерческом использовании. Впервые они были применены в производстве лекарственных препаратов.

|

Трубы для подачи жидкости (одна или более) Течение жидкой пленки над диском

Выходное отверстие для газа (опционально) Защитная плита (опционально)

Входное отверстие для газа (опционально) Стенки с контролируемой температурой

Падающая пленка на стенках Вращающийся диск

Теплохладоноситель Вращающийся стержень Отверстие для выхода жидкого продукта

Реакция длится менее секунды. Высокие температуры, при которых проходит реакция, могут использоваться, почти не создавая риск повреждения продукта. Помимо осуществления реакций, очень тонкая пленка позволяет летучим растворителям эффективно десорбироваться после завершения реакции. Практически весь процесс очистки реактор осуществляет самостоятельно.

В реакторах этого типа часто уменьшается полидисперсность полимеров. Также было обнаружено, что степень ветвления поли н-бутил акрилата можно изменить, просто варьируя центробежную силу, которая действует во время реакции полимеризации.2 При помощи миниатюрного реактора можно быстрее и проще изменить уровень производства.

Интересен тот факт, что инициируемые УФ-излучением реакции полимеризации, которые в настоящее время обладают небольшой коммерческой ценностью, могут получить широкое распространение, так как УФ-излучению надо будет проникать через находящуюся на диске пленку в 200-300 µm, а не через массивный резервуар.

«Иные» реакции

Традиционно считается, что химическая реакция осуществляется посредством тесного перемешивания исходных материалов при помощи процессов плавления, смешивания или добавления растворителя. Однако, сделанное недавно удивительное открытие было подтверждено для многих реакций: нерастворимые в воде материалы, находясь в водной среде, будут вступать в реакцию еще быстрее, чем это происходит при известных растворителях.

Одной из главных причин этого является то, что многие молекулы обладают некоторыми свойствами, которые делают их сходными с поверхностно-активными веществами – то есть, одна часть молекулы более гидрофобна, чем другая. Во время действия поперечных сил нерастворимые материалы такого типа будут стремиться к формированию мицелл, в которых менее гидрофобные части молекул находятся с внешней стороны. Смешанные мицеллы создают великолепные миниреакторы с более высокими локальными концентрациями реагентов в сравнении с растворителями. Пока этот процесс используется в лабораториях для синтеза ряда органических химикатов.

Работа со сверхкритической жидкостью

В пределах определенного диапазона температур и давлений многие жидкости входят в «сверхкритическое» состояние, в котором они одновременно демонстрируют поведение свойственное газам и жидкостям. Жидкости в сверхкритическом состоянии обладают низкой вязкостью, высокой температуропроводностью и высокой проникающей способностью, ускоряя таким образом реакции; другим полезным свойством является то, что сравнительно небольшое изменение условий значительно изменяет плотность сверхкритической жидкости. Этот эффект оказывает важнейшее воздействие на растворимость определенных составов, изменяя ход реакций и облегчая выделение конечных продуктов.

Огромный интерес представляет углекислый газ, так как его легко получить в качестве побочного продукта многих процессов, и он относится к тем соединениям, которые очень просто ввести в сверхкритическое состояние (при давлении 73 бара и температуре 31°C). Некоторые другие соединения с низким молекулярным весом, которые становятся газами при температуре окружающей среды, требуют немного более низкого давления. Однако, большинство из них чрезвычайно горючи или токсичны. Сверхкритический CO2 (SCCO2) находится в коммерческом применении несколько лет и используется для декофеинирования чая и кофе. Никаких проблем, связанных с остающимся в продукте опасном осадке, не возникает.

SCCO2 впервые привлек к себе внимание промышленности покрытий примерно в 1990 году, когда были предложены наносимые распылением краски, в которых большая часть растворителя была заменена углекислым газом (процесс Unicarb), а также процесс Ferro VAMP для изготовления порошковых покрытий посредством растворения ингредиентов в SCCO2 и создания порошка методом сброса давления в реакторе и «распылительной сушки». Однако самые первые инновации в новой области не всегда становятся наиболее полезными. Ни один из этих процессов не был коммерчески успешным.

Говоря о распылении, развитие технологий для водных систем и систем с высоким содержанием твердых частиц ослабило потребность в подобных механизмах. Для VAMP требовался крупный и дорогостоящий реактор периодического действия, тогда как стандартный процесс производства порошковых покрытий является непрерывным (экструзия). Был разработан альтернативный процесс на основе CO2, который называется Continuous Powder Coating Spray Process (CPCSP; процесс нанесения порошковых покрытий методом распыления). Связующее вещество и отвердитель расплавляются раздельно, после чего смешиваются в стационарном миксере при высоком давлении. Затем вводится углекислый газ.

Газ частично растворяется в смеси, и после ее перемещения в распылительную башню расширение газа сразу же охлаждает смесь, и она разбивается на крошечные частицы. Чтобы растворить достаточное количество CO2 для создания необходимого охлаждения и получения крошечных частиц нужных размеров требуется чрезвычайно высокое давление в районе 180 бар. Однако процесс обладает тем преимуществом, что лучше контролирует размер частиц и обеспечивает минимальное распределение частиц по размерам.3

SCCO2 особенно полезен в полимеризации фторированных мономеров. В 2002 году компания DuPont представила сорта Тефлона, который производится методом полимеризации в SCCO2. Компания заявила, что он очень эффективен в тех областях, в которых используется электричество и достигается высокая степень производительности.

В SCCO2 осуществлялись многие другие процессы полимеризации и проведения реакций, однако большинство органических полимеров слабо растворяются в нем. Возможно, этот очень интересный процесс не сможет развиться в крупный бизнес. В 2001 году Томас Свон запустил первую в мире непрерывную фазу, сверхкритический реактор на высоком давлении, как для опытного, так и для коммерческого производства. Сегодня компания предлагает проведение индивидуальных реакций синтеза на своем лабораторном сверхкритическом оборудовании и промышленной установке, которые могут производить партии в размере от грамм до нескольких тонн готового продукта.

Горящая вода

Свойства воды изменяются практически до неузнаваемости после превышения ее критической точки на уровне 374°C и 221 бара. Она сможет смешиваться с маслом, но не сможет растворить обычную соль. Она будет растворять кислород – что позволяет использовать ее в качестве средства для окисления токсичных органических материалов в «беспламенном горении», при котором отсутствует риск появления токсичного дыма. Составы, содержащие галоген и серу (органические и неорганические), превращаются в соответствующие кислоты, которые легче обработать или повторно использовать, чем газообразные соединения.

В 2002 году Джонсон Мэтти приобрел реактор Aqua Critox у шведской компании Chematur с целью восстановления использованных катализаторов из драгоценных металлов. Вместо органических или углеродных материалов-подложек можно использовать углекислый газ и азот (высвобождая тепло для облегчения работы процесса) во время проведения чистой операции.

Поскольку процесс является полным и проходит очень быстро, размер реактора сравнительно невелик. Сторонники системы отмечают, что используются давления, аналогичные применяемым в стальных баллонах для подачи промышленных газов – а реакторы иногда не намного больше.

Эта возможность способствовать быстрому окислению может оказаться именно тем, что нежелательно в химическом синтезе. Свойства «подкритической» воды снова другие, и в этой области они стать очень ценными. При температурах 250-350°C вода может растворять полярные органические материалы и многие углеводороды. Ее постоянная ионизации может контролироваться в широком диапазоне посредством изменения температуры и давления.

Ионные жидкости

К природным ионным материалам относятся кристаллические твердые тела, образующие жидкости только при очень высоких температурах. Лишь немногие из известных материалов состоят из крупных свободных ионов в жидком состоянии при комнатной температуре. Эти ионные жидкости (IL) растворяют многие катализаторы, которые нерастворимы в стандартных органических химикатах. Органический синтез можно осуществить методом тесного перемешивания растворенного катализатора с реагентами. Преимущество заключается в том, что ионная жидкость легко выделяется после реакции, позволяя провести восстановление катализатора.

Первая IL, существующая при комнатной температуре, была обнаружена в 1914 году. Однако это были «двойные» IL, состоящие из смеси хлорида алюминия (III) и Н-алкил-пиридиния или хлорида 1,3- диалкилимидазолия, свойства которых впервые вызвали значительный интерес. Так как эти IL представляют собой смеси, содержащие как анионы, так и катионы, их свойства можно изменить, варьируя соотношение двух компонентов, и приспосабливать для использования в конкретных реакциях. К 2004 году IL в огромных количествах предлагались такими поставщиками, как Cytec, Merck и Sachem.

В целом, IL являются нелетучими веществами, и после завершения реакций формируется небольшое количество отходов или побочных продуктов. Можно использовать нагрев токами сверхвысокой частоты, и некоторые медленные реакции, обычно идущие днями, могут занять часы. Было показано, что сверхкритический CO2 может быть полезен для повторного применения отработанных IL в таких областях, как обработка биомассы, выход металла, процессы сухой чистки, а также ряд областей электрохимии (батареи, панели солнечных батарей, топливные элементы, электрооптика).

Смешивание и сопоставление

Некоторое время назад голландская студентка Мааике Кроон, учившаяся на доктора философии, высказала идею совместить сверхкритическую обработку с использованием ионных жидкостей. В первых экспериментах Кроон показала, что имеется возможность осуществить синтез лекарственного препарата методом растворения реагентов в ионной жидкости, а также последующего добавления углекислого газа и проведения реакции при сверхкритических условиях.

Сообщается, что процесс проходит очень быстро, производит очень чистый продукт и позволяет с легкостью провести выделение посредством сброса давления. Идея Кроон была запатентована университетом Delft University, за которую она получила степень доктора философии в декабре 2006 года.

Сэнди Моррисон, член технической экспертной группы SpecialChem,

SpecialChem