ТЕХНОЛОГИИ НАПОЛЬНЫХ ПОКРЫТИЙ (часть II)

Напольные покрытия из ламината рассматриваются как конкуренты натуральных паркетных полов - они исключительно износостойки, имеют долговечную поверхность и более дешевы. Привлекательность ламинатов растет и благодаря применению технологий, имитирующих камень или плитку, даже и с соответствующей текстурой - под гранит, мрамор, шиферную плитку… Последние

достижения сделали некоторые ламинаты пригодными также для использования на кухнях и в ванных комнатах…

Ламинатное напольное покрытие: имитация классом выше

В значительной степени напольные покрытия из ламината рассматривались как конкуренты натуральных паркетных полов, при этом у них есть преимущества: они исключительно износостойки, имеют долговечную поверхность при затратах, которые ниже, чем затраты на более экзотические виды паркета из твердых пород дерева. Тем не менее, ламинаты являются относительно новой формой напольного покрытия, и их привлекательность расширяется за счет внедрения покрытий, имитирующих камень или плитку, даже и с соответствующей текстурой. Наиболее популярными являются ламинаты под гранит, мрамор и шиферную плитку.

Кроме того, недавние достижения в области разработки систем сцепления сделали некоторые ламинаты пригодными для использования на кухнях и в ванных комнатах, делая их в большей степени конкурентами винила, керамических плиток, и ковровых покрытий, нежели паркета.

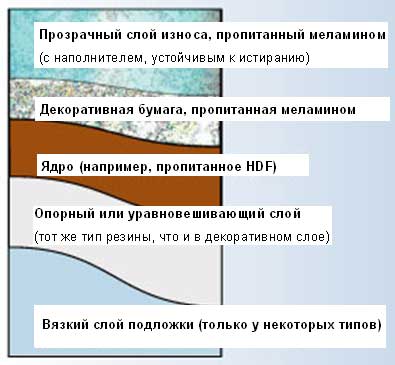

По конструкции ламинатное напольное покрытие аналогично ламинатным рабочим поверхностям кухонного оборудования, которые уже были известны на протяжении десятилетий своей устойчивостью к исцарапыванию и образованию пятен, хотя производители напольных покрытий и заявляют, что им удалось добиться значительно более высокой устойчивости к появлению царапин. Эти ламинаты представляют собой армированные волокном композиты, обычно на основе бумаги. Общий вид структуры ламинатного напольного покрытия показан на рисунке, хотя детали у различных марок различны.

Слои бумаги насыщены смолой для того, чтобы максимально увеличить жесткость и влагостойкость. Меламиновые смолы обеспечивают исключительно жесткое и устойчивое к исцарапыванию поверхностое покрытие, и поэтому являются идеальным материалом для создания декоративного слоя и слоя износа, но для создания внутренних слоев предпочтительно использовать вязкие смолы (в классическом варианте, фенолформальдегидные).

Центральное ядро (которое может включать блокирующую систему сформованную по краям) может быть из пластмассового материала или волоконной доски высокой плотности, пропитанной смолой. «Уравновешивающий слой» пропитанной меламином бумаги добавляется под ядро для того, чтобы свести к минимуму коробление и проникновение влаги снизу, но в некоторых случаях под ним может находиться еще и мягкая подложка. Окончательная структура образуется в результате соединения слоев с применением высокого давления с последующим нагреванием для сшивания насыщающих смол.

Декоративный слой обычно окрашивается при печати, что позволяет создать практически любой эффект, в особенности, с учетом того, что можно использовать и создание текстур. Высококачественные ламинатные напольные покрытия продаются с гарантией 15 – 25 лет от износа при бытовом использовании и с «пожизненной» гарантией от других видов отказа. Связанные со смолой поверхностные покрытия используют поверх ламината так же, как и поверх других напольных покрытий, и можно осуществлять локализованное исправление поверхности с помощью, например, катализированных кислотой поверхностных покрытий, но, поскольку рынок для таких напольных покрытий развивался очень быстро и в течение очень короткого периода времени, то еще неизвестно, какой появится спрос на долговечные системы повторного нанесения покрытий.

Получение хорошей адгезии с высокосшитой и устойчивой к истиранию поверхностью может оказаться непростой задачей. Нормальное решение, предполагающее зачистку песком или снятие поверхностного слоя невозможно, потому что он приплавлен к декоративному слою, но на тех больших участках, где был использован ламинат, нанесение повторного покрытия может оказаться неплохим вариантом.

Напольные покрытия из ПВХ (винила)

Напольные покрытия из PVC или 'винила', которые широко используются и в жилых, и в торговых помещениях в виде листа или плитки, состоят из одного или более поддерживающих слоев, декоративного слоя с печатью и/или тиснением, и прозрачного слоя износа, который может в толщину достигать 12 мм. Хотя повсеместно используется термин 'виниловые' напольные покрытия, аналогичные материалы могут быть частично или полностью произведены из олефиновых, полиэфирных или акриловых полимеров, также все еще продолжается производство старомодного линолеума (который изготавливают, в основном, из пробки и льняного масла).

В жилых помещениях слой износа заменяют чаще всего тогда, когда он изнашивается, но (как уже отмечалось в разделе, посвященном ламинатным полам) технически возможно производить замену больших площадей на промышленных установках. Для этого применения на рынке реализуются самосшивающиеся полиуретановые покрытия на водяной основе (например).

Слой износа может наноситься в виде пленки, он либо связывается с декоративным слоем, либо наносится в качестве покрытия. В качестве материалов здесь могут использоваться: ПВХ, полиэтилентерефталат или фторированные полимеры там, где необходимы высокие эксплуатационные характеристики. Покрытия с радиационным отверждением широко используются для этих целей, обычно в виде акрилатных полиэфиров, полиэтилена или полиуретанов.

Для того, чтобы избежать проблем с замедлением окисления, часто производят отверждение с помощью облучения электронным лучом с продувкой инертным азотом. Тем не менее, необходимо ограничивать энергию луча для того, чтобы свести к минимуму пожелтение или иную деградацию слоев из ПВХ. При использовании покрытий с радиационным отверждением обычно трудно добиться получения интенсивного блеска (в основном, из-за низкой усадки и быстрого отверждения таких покрытий), существует целый ряд патентов, посвященных использованию технологий многоэтапного отверждения как средства управления блеском и/или обеспечения создания различных видов блеска.

Зернистые материалы, которые предназначены для обеспечения устойчивости к истиранию и скольжению, могут естественным способом включаться в слой износа. Более адекватное связывание и более высокие эксплуатационные характеристики можно получить за счет нанесения слоя износа в качестве покрытия до того, как произойдет полное отверждение декоративного слоя так, что частицы будут частично встроены в этот слой.

Эффекты, включенные в основной декоративный слой, могут быть усилены или изменены за счет слоя износа. Так, с помощью одной из технологий нанесения покрытий или печати можно нанести один или два поверхностных слоя поверх декоративного слоя так, чтобы ни один из них не покрывал полностью все части поверхности. Поверхностные слои различаются по степени глянцевости, и декоративный эффект, получаемый таким способом, может быть в одном стиле с печатью, которую ранее нанесли на расположенный ниже декоративный слой. Поверхностные слои обычно частично высушивают с помощью нагревания между нанесением слоев, а затем полностью отверждают с помощью электронного луча или ультрафиолетового излучения при завершении процесса.

Утверждают, что использование окрашенных слоев износа с радиационным отверждением обеспечивает наличие хорошо различимых визуальных эффектов на напольных покрытиях с тиснением. Для создания таких покрытий можно использовать любой состав с радиационным отверждением, здесь можно использовать включение пигментов с перламутром, интерференцией и т. д. Покрытия могут наноситься в соответствии с рисунком, который напечатан или выдавлен, или с помощью 'стирания' поверх тисненой поверхности так, чтобы получались неповторяющиеся рисунки в том виде, который невозможно воспроизвести с помощью печати. Прозрачный поверхностный слой износа, или же слой, содержащий пигменты, создающие эффекты, также может наноситься поверх или в соответствии с имеющимся окрашенным слоем износа.

Бетонные и родственные подложки

Покрытия, которые применимы для нанесения на бетон, также могут наноситься (особенно, если они прозрачны) на натуральный камень или плиточные полы. В Великобритании, Британский стандарт (BS 8204-6, 2001) дает восемь групп классификации для 'напольных покрытий из синтетических смол', распределяющихся в диапазоне от 'напольных герметиков', которые могут прослужить лишь год или два при незначительной эксплуатации, до 'напольных стяжек интенсивной эксплуатации', которые наносятся с толщиной до более чем 6 мм, и рассчитаны на эксплуатацию в течение, по крайней мере, десяти лет даже при очень тяжелых условиях.

При применениях, предполагающих менее интенсивную эксплуатацию, часто используют акрильные эмульсионные покрытия, но в ситуациях с большим движением по покрытию предпочитают использовать различные виды эпоксидных покрытий. Эпоксидные материалы, особенно, на водяной основе, дают хорошую адгезию при лишь небольшой подготовке поверхности; для обеспечения получения более толстой пленки необходимы эпоксидные материалы, не содержащие растворителя.

Полиуретановые покрытия более адекватны там, где необходимо долговременное сохранение окраски, хотя утверждают, что в настоящее время имеются эпоксидные отверждающие вещества, препятствующие пожелтению, и они позволяют сохранять хороший внешний вид даже при наличии прозрачного покрытия. Могут возникнуть проблемы с влагоудалением, что приводит к образованию пузырей, либо из-за того, что покрытие отверждалось слишком быстро, либо из-за осмотического давления от влаги, содержащейся в бетоне и окружающих его материалах. Были разработаны модифицированные отверждающие агенты для борьбы с отдельными проблемами, позволяющие наносить покрытия на 'зеленый' (частичное отверждение и высокое содержание влаги) бетон или сохранять микроячеистую структуру, которая обеспечивает постоянное проникновением водяного пара.

В последнем случае, покрытия на водяной основе могут наноситься как само-выравнивающиеся покрытия с высокими концентрациями наполнителя, которые сохраняют постоянную проницаемость для водяного пара, и могут наноситься слоем с толщиной до 3 мм. К числу других покрытий, которые могут использоваться в особых ситуациях, относятся прозрачные фторполимерные покрытия, которые образуют химические связи с подложкой, повышая отталкивание воды и масла, оказывая при этом лишь минимальное воздействие на внешний вид.

Простой бетон обычно используется только в качестве поверхностного напольного материала в функциональных зонах, и, соответственно, большинство бетонных покрытий реализуется с ограниченным диапазоном цветов.

Предлагается или используется в настоящее время несколько технологий для создания необычных декоративных эффектов (дополнительно к очевидным средствам, таким как пигменты для создания эффектов).

В одном из патентов, который имеет широкое применение, но идеально подходит для напольных покрытий интенсивной эксплуатации и производства напольных плиток, предлагается использование крупных частиц с высоким относительным удельным весом в композициях с прозрачными матрицами. Смесь заливают поверх горизонтальной поверхности так, что частицы оседают на дно слоя по мере его отверждения, создавая 'хвост кометы' или иной случайный декоративный узор за счет распределения материалов первичной окраски в матрице. Затем для того, чтобы защитить первый слой, наносится второй прозрачный или оттеночный слой. Предлагается матрица, включающая такие материалы, как: стекло, эпоксидная смола, акрил, ПВХ, пластизоль, полиэфирные или уретановые смолы.

Заявляется о создании общего метода получения поверхностного покрытия с высокой устойчивостью к истиранию поверх практически любых подложек. При использовании данной технологии поверх подложки накладывается армированная нетканым волокном плита, а жидкий материал матрицы, смешиваемый с небольшими цветными камешками, крупным песком и т. д., заливается поверх этой плиты и разравнивается. Материалом для матрицы может служить любое высокоэффективное покрытие, такое как эпоксидная смола, акрил, составы из полиуретана и поликарбоната.

Если подложка неустойчива или хорошо поглощает влагу, под волоконную плиту можно подложить разделительное покрытие или водонепроницаемый лист так, чтобы система не была жестко связана с подложкой, и плита не была лишена доступа смолы. Заявляется, что данная технология обеспечивает создание очень износостойкого поверхностного покрытия, которое, благодаря армированию волокном, устойчиво к растрескиванию или повреждению, возникающему от небольших перемещений в лежащей основе подложки.

Для того, чтобы обеспечить долгий срок эксплуатации, гладкость шероховатого внизу бетона, устойчивость к напряжению и проникновению загрязнения, широко используются напольные стяжки, а не окраска полов. Такие материалы содержат песок и заполнитель, и наносятся с толщиной в несколько миллиметров. Связывающим материалом может быть цемент, армированный метакрилатом на водяной основе, полиуретановыми или эпоксидными связывающими веществами.

Полиуретановые смолы, используемые для таких применений, могут иметь высокую температуру перехода в стеклообразное состояние по сравнению с эпоксидными смолами, поэтому их использование имеет существенное значение при применении очистки паром. Тем не менее, в настоящее время из соображений безопасности предпочитают использовать низкотемпературные моющие средства, что позволяет использовать оба вида связывающих веществ. У обоих прекрасная устойчивость к воздействию большинства химических веществ, а полиуретаны обладают особой устойчивостью к воздействию органических кислот, включая и молочную кислоту, которая участвует в переработке всех молочных продуктов.

Полиуретановые связывающие вещества обычно используются вместе с цементом, и используемые типы имеют тенденцию к утрате окраски при воздействии ультрафиолетового излучения. Поэтому (в отличие от ситуации со многими другими применениями) эпоксидные связывающие вещества, используемые без цемента, дают наилучшую цветостойкость. Гибкие эпоксидные системы были разработаны для использования в зонах, подвергающихся воздействию вибрации или прогибу под нагрузкой.

В этой диверсифицированной области существует множество отдельных рынков для покрытий, которые определяются в соответствии с различными подложками и различными необходимыми эксплуатационными характеристиками, требованиями к долговечности и внешнему виду, а также четким разграничением между покрытиями, наносимыми индивидуально, и покрытиями промышленного нанесения.

В некоторых областях можно обнаружить общий переход от систем на основе растворителя к системам на водяной основе, но во многих случаях не содержащие растворителя системы, уже давно используются по понятным технологическим причинам. Постоянно возникают и удовлетворяются все новые требования к эксплуатационным характеристикам, проявляется немалая изобретательность для того, чтобы получить новые декоративные эффекты, особенно в области виниловых покрытий и бетонных напольных покрытий. Ламинатные напольные покрытия создают проблемы для производителей, как из-за своей растущей популярности, так и из-за отсутствия уверенности, что системы повторной обработки придутся потребителям по душе.

Сэнди Моррисон,

www.specialchem4coatings.com