ИЗМЕНЕНИЕ ПОВЕРХНОСТЕЙ ПЛАСТИКОВ: задачи и прогресс (I часть)

При производстве деталей из пластика часто требуется изменение свойств поверхности материала. О причинах, которые заставляющих переработчиков прибегать к этому, применяемых методах/технологиях, а также некоторых последствиях изменения поверхности – данная статья.

У полимеров часто бывает гидрофобная и мягкая поверхность с несколько непривлекательным внешним видом и низким поверхностным натяжением, что препятствует адгезии красителей, типографских чернил и прочих покрытий, клеевому соединению, декорированию и устойчивости к образованию царапин.

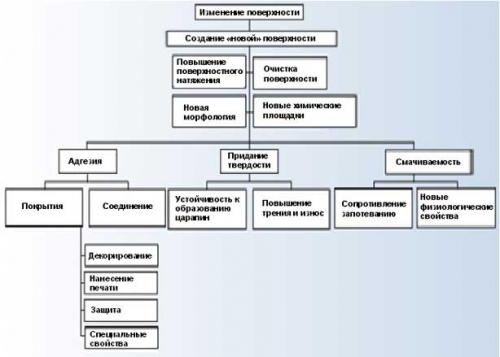

Поэтому при производстве многих пластмассовых деталей бывает необходимо изменить свойства поверхности для повышения смачиваемости, способности вступать в реакцию, адгезии декоративных и технических покрытий, а также для получения соответствия эксплуатационных характеристик поверхности требованиям заказчика. На приведенной ниже схеме «Изменение поверхности – Причины и следствия» представлены некоторые причины, заставляющие осуществлять обработку поверхности, а также некоторые последствия изменения поверхности:

Изменение поверхности – Причины и следствия.

Декорирование и нанесение печати позволяют:

- Сделать свою продукцию, отличной от продукции конкурентов;

- Сделать детали, предназначенные для применений, связанных с безопасностью, отличными от других;

- Снизить затраты на окрашенные детали, которые могут производиться серийно с нейтральной окраской, и затем декорироваться с использованием различных нужных цветов или оттенков;

- Создавать специальные эффекты в зависимости от стиля или конструкции.

Защиту можно обеспечить за счет создания барьера между полимером и окружающей средой, который:

- Повышает износостойкость, если защищающее пластмассу покрытие выбрано разумно...

- Может снизить трение и износ, что повышает износостойкость динамически функционирующих деталей...

- Электрические свойства: металлизация и нанесение печати проводящими чернилами может создать защиту от электромагнитных помех или проводимость специального типа.

- Нанесение временного покрытия из химически инертных полимеров может обеспечить защиту отдельных деталей устройства...

Соединение

- Изменение поверхности и грунтовочных покрытий позволяет улучшить адгезию между двумя пластмассами или пластмассой и другой подложкой. Соединение позволяет обойти ограничения, которые накладывают конструкция и инструментарий сложных деталей, за счет сборки нескольких производимых серийно деталей (листов, труб, пленок...) или более простых деталей, которые производятся с использованием более экономичных инструментов.

Придание твердости может повысить устойчивость к образованию царапин, снизить коэффициент трения и увеличить устойчивость к истиранию. Способность к смачиванию может исключить или снизить запотевание, придать новые физиологические свойства медицинским деталям...

Общая проблема

Для металлизации, окрашивания, нанесения печати, соединения, для нанесения покрытий, препятствующих запотеванию, защитных и прочих покрытий… существует общее требование: хорошая и постоянная адгезия между полимерной деталью и металлом, чернилами, краской, адгезивным соединением, защитным покрытием или покрытием, препятствующим запотеванию. Детали могут загрязнять пыль, волокна, остатки смазки формы, смазочные вещества…, и часто они химически и физически несовместимы с другим материалом.

Необходимо очистить деталь и, возможно, устранить прочие материалы, такие как смазка пресс-формы, что создает новую морфологию поверхности, повышает смачиваемость, и создает новые химические площадки для связывания, которые благоприятствуют долговременному физическому и химическому закреплению металла, краски, чернил, клеевого соединения… Для осуществления всех этих операций необходимы механические, физические и/или химические воздействия.

Экологические требования: новые и все более и более жесткие

При очистке и обработке поверхности используются химические или неорганические вещества, вода, энергия, и производятся газы, пыль, частицы и остатки материалов. В приведенной ниже таблице 'Схематических обзор ограничений, вызванных необходимостью охраны окружающей среды’ даны некоторые аспекты, связанные с угрозами здоровью и безопасности, загрязнением, парниковым эффектом и истощением озонового слоя.

Схематический обзор ограничений, вызванных необходимостью охраны окружающей среды.

Угрозу здоровью могут представлять химические вещества, растворители, пыль, которая возникает при шлифовании и прочих процессах механической подготовки поверхности. Наличие растворителей может создавать риск возникновения пожаров. В число основных загрязняющих веществ входят:

- Газы, такие как углекислый газ, угарный газ, углеводороды, оксиды азота, диоксид серы...

- VOC или летучие органические соединения, которые могут создавать угрозу здоровью, парниковый эффект, истощение озонового слоя и закисление среды.

- Хлорфторуглероды, гидрофторуглероды, гидрохлорфторуглероды, перфторуглероды и прочие галогенизированные газы способствуют истощению озонового слоя и услилению парникового эффекта. Их использование в настоящее время ограничивается законодательством или запрещается во многих странах.

- Озон, который вырабатывается в результате электрической обработки, загрязняет атмосферу.

- Различные небольшие твердые или жидкие частицы от: сажи, пыли, дымов или тумана, могут проникать в легкие человека и представляют угрозу для его здоровья.

- Тяжелые металлы, включая ртуть, цинк, медь, кадмий, ванадий и свинец, являются вредными при распространении в окружающей среде.

- Толуол, ксилол, стирол, нафталин, этанол, трихлорэтилен и прочие галогенизированные растворители… являются вредными и способствуют образованию парникового эффекта.

Парниковый эффект усиливается повышенным производством углекислого газа и прочих газов, способствующих созданию парникового эффекта, таких как водяной пар (H2O), метан (CH4), оксид азота (N2O), фреоны (CFC), гидрофторуглероды (HFC), перфторуглероды (PFC), и т. д.

Новые направления для более безопасной очистки

Основной целью очистки является изменение морфологии поверхности и удаление загрязняющих веществ. Кроме того, можно также избежать окисления поверхности и изменить химическую структуру поверхности. К числу новых направлений относятся замена воспламеняемых и вредных растворителей, а также переработка химических веществ.

Абразивная обработка: шлифовка поверхности для устранения оксидов, ржавчины и старой краски…с помощью механической обработки, такой как: очистка щетками, пескоструйная обработка, струйная очистка, зачистка шкуркой… Если на подложке имеется загрязнение маслом или смазкой, или загрязняющими веществами, необходимо ее очистить перед абразивной обработкой. В противном случае загрязняющие вещества заносятся глубоко внутрь тех бороздок, которые образуются в результате абразивной обработки.

Очистка растворителем: масла, смазки и прочие органические загрязнители могут растворяться удобными растворителями, которые должны быть совместимы с подложкой. Обычно детали затем высушивают для того, чтобы испарился растворитель, но в некоторых случаях этого не делают. При этом разбухание полимера способствует поглощению грунтовочных покрытий, поверхностных покрытий или клеящих веществ. Растворители можно наносить с помощью:

- Погружения в обычную ванну или ультразвуковую,

- Протирания,

- Удаления смазки паром...

Существуют строгие ограничения в области экологии и здравоохранения для использования растворителей, в особенности, хлорированных.

Горячее щелочное удаление смазки и масел: Детали промывают мылом или концентрированными растворами моющих средств для растворения смазок, масел и некоторых органических компонентов и, возможно, оксидов. Обычно необходимо тщательное споласкивание для предотвращения дальнейших воздействий.

Химическое травление: Химические вещества используются для того, чтобы удалить оксиды без травления основного материала.

Травление

Основной задачей является изменение химической структуры и морфологии поверхности без изменения основного вещества. Все химические реакции должны быть прекращены по окончании обработки до нанесения покрытий, типографских чернил, грунтовочных покрытий, клеящих веществ и т. д. Для достижения этого имеется два пути:

- Физико-химическая обработка

- Химическая обработка.

Химическое травление:

Химические вещества используются для того, чтобы исключить присутствие оксидов, воздействовать на поверхностный слой материала и/или создавать участи для осуществления реакций.

Технологии зависят от того, какие пластмассы или каучуки используются.

Наиболее часто используемыми являются следующие:

- Окисление обработкой пламенем для полиолефинов: воздействие пламенем метана, пропана или бутана при избытке кислорода на протяжении очень короткого периода времени (менее 0.2 секунд) для возникновения окисления и реактивных участков, таких как гидроксильный, карбонильный, карбоксильный... Особенно часто используется для работы с полиэтиленом и полипропиленом.

- Окисление обработкой горячим воздухом для полиолефинов: воздействие потоком горячего воздуха (примерно 500°C) на протяжении короткого периода времени для окисления поверхности и создания реактивных участков, таких как гидроксильный, карбонильный, карбоксильный, амидный... Эта технология похожа, в какой-то степени, на технологию обработки пламенем. Особенно часто используется для работы с полиэтиленом и полипропиленом.

- Травление хромовой кислотой или хромовой смесью для полиолефинов, полистирола, ABS, полиацеталя, полифениленов... У такого воздействия имеется два результата: формирование неровностей поверхности для механического закрепления, и создание мест для реакции, таких как гидроксильные, карбонильные, карбоксильные…

- Обработка йодом для полиамида: повышает химическую реактивность поверхности.

- Обработка хлором и бромом для каучуков.

- Натриево-нафталиновое травление или Tetra Etch для PTFE: повышает шероховатость поверхности и создает ненасыщенные связи, карбонильные и карбоксильные группы.

- Травление серной кислотой для некоторых каучуков: создает участки, благоприятные для химической адгезии.

- Поверхностная привитая сополимеризация химических соединений для усиления химического связывания. Ей может способствовать одновременное облучение гамма лучами или же какими-либо другими лучами. Специально используется при работе с полиэтиленом.

Воздействие должно быть поверхностным, и детали должны быть тщательно очищены, чтобы избежать последующей деградации.

Диффузия

Диффузия представляет собой физический процесс, который можно сочетать с химическим, между абсорбируемым компонентом и полимером детали. Эта технология используется для окрашивания и для получения специальных поверхностных свойств. Так, например, с помощью водной диффузии противомикробные вещества (производные серебра) могут быть непосредственно введены в поверхность полимерных деталей, таких как, катетеры.

Изменение с помощью микроорганизмов

Изменение поверхностей из полиамидных волокон с помощью микроорганизмов еще только рассматривается.

Майкл Байрон,

http://www.specialchem4polymers.com