Виртуальное термоформование: пришло ли время?

Моделирование технологического процесса все еще является новинкой для горячего формования и еще далеко от совершенства. И все же небольшое, но постоянно увеличивающееся, число обработчиков отказывается от использования метода проб и ошибок в пользу применения моделирования как кратчайшего пути к получению оптимального качества.

Нередко то, что считается подходящими для изготовления новой детали термоформованием пресс-формой, материалом и уставками технологического процесса, может дать отказ еще при самых первых испытаниях, отбрасывая процесс разработки продукта далеко назад. Сотрудникам компаний, которые осуществляют горячее формование, приходится возвращаться к чертежной доске при полном отсутствии малейшего представления о причине неудачи. "В настоящее время термоформовщики ищут более высокотехнологичные подходы, и одним из способов перехода к таким технологиям является моделирование", - говорит Джон Пердикоулиас, вице-президент компании Compuplast International, поставщика программного обеспечения для моделирования. "Предварительное использование моделирования может помочь обработчику быстрее разработать лучшую деталь. В наши дни уже нет места сложным и отнимающим много времени испытаниям методом проб и ошибок", - говорит Пердикоулиас.

"Метод проб и ошибок это технология анализа причин неудачи. При использовании моделирования мы можем сообщить заказчикам, что может не получиться при изготовлении их детали, затем мы можем снова ввести данные о результатах и осуществить новое моделирование для совершенствования конструкции", - говорит Ив Рубин, менеджер по разработке продукции компании, занимающейся программным обеспечением для моделирования, Fluent Inc. . Он считает, что моделирование дает нам информацию не только о том, что происходит в ходе реализации технологии, но и о том, почему это происходит.

Фрэнклин Берри, вице-президент компании Premier Plastics, Ваукеша, Висконсин, которая занимается термоформованием по индивидуальным заказам, признает: "Я всегда ищу способов сократить расходы времени на разработку, установку или обработку. В настоящее время моделирование дает мне значительные преимущества", - говорит он. "У многих заказчиков, которые представляют свои конструкции для изготовления деталей, имеются критические критерии, которыми они не занимаются до того момента, когда научно-исследовательские и проектно-конструкторские работы уже давно начались. Моделирование помогает им учесть эти требования. Мы осуществляем моделирование для того, чтобы сделать 'предварительную оценку' того, насколько хорошо будет производиться деталь, чтобы увидеть, где могут проступить такие моменты", - говорит Берри.

Наращивая скорость

Термоформовщики не слишком торопились внедрять технологию моделирования, которая позволяет создавать модели растягивания или уменьшения толщины листа, а также его охлаждения при контакте с пресс-формой. Некоторые формовщики ссылаются на высокие цены на пакеты программного обеспечения и свое незнакомство с платформами программного обеспечения, как на причины того, что моделирование оставалось второстепенной технологией. Один из термоформовщиков говорит, что он не хотел доверять "черному ящику" ПО, в который он вводил данные, поскольку оттуда был выдан результат, но не было дано никакого объяснения того, как этот результат был достигнут.

Но использование моделирования в настоящий момент набирает обороты. Одной из причин стало появление программного обеспечения, которое работает с ПК под Windows, а не с рабочими станциями под Unix. Привлекательность увеличивает и снижение цен на программное обеспечение до менее $10,000.

На сегодняшний день имеется, по крайней мере, 60 обработчиков, поставщиков материалов и производителей оборудования, которые используют или рассматривают использование данной технологии. Программное обеспечение для моделирования в настоящий момент предлагается пятью компаниями, и еще одна компания находится на стадии испытаний. Пять поставщиков осуществляют модернизацию своих пакетов за счет включения новых операций и функций. В число таких новых операций входят более быстрая обработка данных и моделирование формования многослойного листа или материалов, армированных стекловолокном.

Моделирование технологии горячего формования стало темой шести работ, представленных на конференцию SPE ANTEC, которая состоялась в этом месяце в Нью-Йорк Сити.

Разрешение споров

Современные программы могут моделировать глубокую вытяжку или показывать воздействие острых кромок или радиусов в углах пресс-формы. Результаты могут быть введены в качестве исходных данных для программы структурного анализа с конечным числом элементов для определения того, сможет ли деталь соответствовать механическим требованиям. Без моделирования, обработчики могут только гадать, какой же в действительности будет толщина детали. Моделирование также дает указания по изменению конструкции пресс-формы, исходной толщины листа или установки нагревателя для того, чтобы оптимизировать использование материала и предотвратить появление бракованной продукции. Модели теплопереноса могут также показать, как охлаждается деталь, так, чтобы можно было прогнозировать и/или сводить к минимуму продолжительность цикла. Обработчики говорят, что прогнозирование на основе моделирования может быть в пределах 10% от оптимальной конструкции детали и пресс-формы, а также технологических параметров, по крайней мере, для некоторых деталей.

Моделирование помогает разрешить споры между коллективом проектировщиков и коллективом производственников. "До того, как мы начали использовать моделирование технологических процессов, мы проводили совещание, и возникали различия во мнениях относительно того, какая конструкция пресс-формы самая лучшая", - говорит Грег Ренш, старший специалист по инжинирингу группы исследования производства и разработки подразделения Fabrication Div. компании Boeing Commercial Airplane Group из Сиэттла. "А теперь мы демонстрируем моделирование оптимизированной конструкции пресс-формы или детали, и инженеры-проектировщики с большим доверием относятся ко мнению представителей производства".

Моделирование также позволяет экономить время. "Если необходимо изменить инструмент, это значит, что формование надо прекратить, инструмент нужно снять и отправить обратно производителю инструмента", - говорит Дудхи Карфоно, инженер проекта подразделения Exterior Systems Div. компании Visteon, Милан, Мичиган. "Целый месяц уйдет, пока инструмент вернется, даже если изменение незначительное. А затем Вам остается только надеяться, что изменения, которые Вы внесли, были правильными. Типичной являлась процедура с девятимесячным испытанием инструмента, которое предполагает девять транспортировок инструмента туда и обратно. При использовании моделирования технологических процессов, я могу получить оптимизированную конструкцию пресс-формы за два-три месяца, и на ее основе создать экспериментальную модель". Другие формовщики говорят, что время, которое затрачивается на создание хорошей экспериментальной модели, сокращается на 80%.

Моделирование также дает обработчикам возможность экспериментировать с различными настройками организации технологических процессов без расходования драгоценного машинного времени или материалов. "Мы очень активно используем моделирование, там, где количество деталей невелико, от 20 до 150 единиц", - говорит Берри из компании Premier Plastics, которая формует крупные детали, такие как внутренняя обшивка холодильников. "Для одной детали, для которой нам нужны жесткость и твердость, мы сразу исключили использование поликарбоната, поскольку мы думали, что это будет слишком дорого. За счет использования моделирования мы обнаружили, что нам придется увеличить толщину до 3/8 дюйма при использовании полиэтилена, а мы можем получить нужные эксплуатационные характеристики с помощью трети от этого количества при использовании поликарбоната".

В компании Premier Plastics также используют моделирование для того, чтобы показать, что сборка из пяти деталей из листового металла для транспортного средства, предназначенного для отдыха, может быть на 30% легче и может стоить меньше без ущерба для эксплуатационных характеристик за счет перехода на горячеформованный ABS.

Как это делается

Моделирование начинается с создания модели CAD для детали или пресс-формы. Большинство термоформовщиков, которых мы опрашивали, предпочитает использовать трехмерные модели CAD, хотя при использовании двухмерной модели можно сгенерировать моделирование быстрее за счет того, что создается меньше координатных точек. Модель CAD импортируется в пакет для моделирования, или ее можно снова сгенерировать, используя чертежные функции в ПО для моделирования. (Большинство формовщиков использует первый способ).

Затем программа моделирования инструктирует пользователя вводить данные о поведении материала, как правило, полученные из баз данных, которые может пополнять пользователь, и которые включены в пакет. ПО моделирования также просит пользователя задать технологические параметры виртуальной установке горячего формования, такие как: уставки зоны нагревания, перемещения листа, вспомогательного механизма пуансона, вытяжных устройств, а также скорости охлаждения пресс-формы. После того, как заданы параметры модели CAD, выбора материала и параметры установки, начинает функционировать пакет моделирования, который разрабатывает сетку конечных элементов модели.

Термоформовщики редко осуществляют только одно моделирование. На самом деле они проводят моделирование несколько раз с различным количеством элементов сетки для того, что добиться оптимального решения с максимально эффективными затратами времени. Это общее правило, что, чем больше надо элементов сетки, тем больше времени занимает моделирование.

Вот пример того, как это делается: подразделение Visteon Div. компании Ford начинает с "грубого" моделирования 1000 элементов, когда начинается проектирование горячеформованных продуктов, таких как дверные панели, приборные панели и облицовки бамперов. Примерный процесс показывает общие параметры формования детали, например, распределение толщины, создание переплетений, утончение или образование тонких участков. Простая модель с 1000 элементов создается примерно за 4 часа, рассказывает д-р Мохаммад Усман, наблюдатель за работой CAD/CAM/CAE в компании Visteon. И, кроме того, это не стопроцентно точная технология. Для приборной панели, которую формовали на выступающем инструменте, моделирование определило два места, где образовывалось переплетение, хотя настоящие испытания показали наличие четырех таких участков. "Когда мы использовали инструмент с углублением при физических испытаниях, было два участка переплетения, а ПО моделирования распознало только один", - говорит Усман.

В компании Visteon анализируют данные от приблизительного моделирования, осуществляют коррекцию модели детали или пресс-формы, и вводят новые данные для последующей итерации. Это процедура может занять два или три дня. После двух или трех грубых итераций, в Visteon переходят к более сложной модели моделирования с участием от 10,000 элементов до 40,000 элементов для по-настоящему сложных деталей. Такое моделирование занимает больше времени, но и дает более точные результаты.

Premier Plastics обычно проводит примерно десять серий моделирования, чтобы довести модель. "Можно получить до 50% ответов на Ваши вопросы при использовании приблизительного анализа", - говорит Берри.

Еще есть куда развиваться

Несмотря на все эти преимущества, моделирование не является панацеей. Занимающиеся термоформованием компании, которые применяют моделирование, жалуются, что точность выдаваемых прогнозов еще нуждается в доработке. Одной из областей, где, как им кажется, еще нужно дополнительно поработать, является моделирование охлаждения и нагревания листа. Термоформовщики хотят иметь неизотермическое отображение теплопереноса, так, чтобы они могли видеть, например, различия в воздействии одностороннего нагревания и нагревания сверху и снизу.

Другим существенным вопросом является использование сверхупругой модели или вязко-упругой модели поведения материала в ходе обработки. Более старое ПО моделирования использовало только сверхупругие модели, в которых лист рассматривается как бесконечно упругая каучуковая мембрана. Вязкоупругие модели, которые использовались в некоторых более современных вариантах ПО, моделируют течение пластичного материала, а также растягивание. В них учитывается скорость деформирования, а также то, как отношения между напряжения и натяжения изменяются при изменении температуры. Это помогает, например, предсказывать прогибы листа. "Вы не можете сказать, что произойдет, если лист нагревать 20 секунд, а не 30 секунд", - говорит Уэйн Шай, главный представитель технической службы в компании Eastman Chemical. Он отмечает, что прогиб имеет существенное значение, поскольку он влияет на распределение толщины.

"Это не идеальная технология, но можно использовать моделирование для того, чтобы максимально приблизиться к оптимизированной технологии", - говорит Рубин. - "Даже если и не получится стопроцентной точности, предстоит осуществить значительно меньше окончательной подгонки при использовании моделирования, нежели без него".

Пользователи и продавцы ПО для моделирования сходятся в том, что одной из его слабых сторон является то, что в качестве исходных данных нужны сведения о материалах. Целый ряд компаний работает над тем, чтобы преодолеть недостаточность точной характеристики параметров материалов для горячего формования. Сюда входят Eastman и прочие производители смолы, некоторые из которых работают с консорциумом CAMPUS для разработки подходящих моделей материалов. Данные о материалах могут также разрабатываться для обработчиков лабораториями промышленных испытаний, такими как Datapoint Testing Service или Polymics Corp.

Любимые функции пользователей

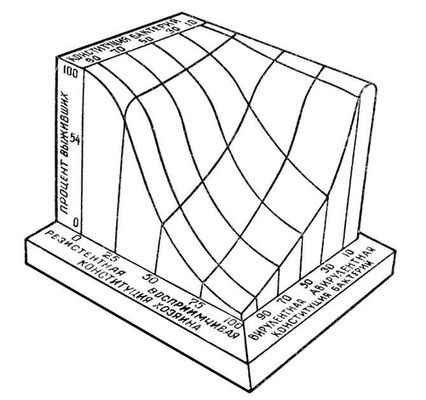

Все современные программы моделирования репрезентируют полученные результаты графически в виде "контурной" карты толщины детали, относительного растяжения области, или температуры, с постепенным переходом цветов. Многие пакеты также позволяют осуществлять "обратное отображение" результатов формованной детали на исходный плоский гладкий лист. Отображение цветной "карты" распределения окончательной толщины на плоский гладкий лист, позволяет показать, где будут образовываться тонкие пятна, так, чтобы обработчик мог отрегулировать профили нагрева для улучшения распределения материала.

Производителям упаковки также нравится функция "обратного отображения" для размещения графики, так, чтобы нужный рисунок или логотип правильно разместились на формованной детали.

Пакеты для моделирования позволяют остановить и проанализировать процесс формования в любой момент. Это может помочь определить, когда подключать движение вспомогательного устройства пуансона, насколько глубоким должно быть движение, и когда подключать вакуум или отключать давление воздуха. "Когда у Вас деталь с глубокой вытяжкой с размером 6-8 дюймов и более, Вам необходимо моделирование, чтобы убедиться, что Вы делаете все правильно со вспомогательным устройством пуансона", - говорит Усман из Visteon.

По свидетельству пользователей, пакеты для моделирования также имеют то преимущество, что они информируют пользователя о том, когда произойдет первый контакт между листом и пресс-формой. Говорят также, что прогнозируемые профили температур для формованных деталей довольно точные. Возможность моделировать скольжение или трение листа при его контакте с пресс-формой является еще одной полезной опцией программного обеспечения. Здесь также важно иметь хорошие данные о материале. "Если трение между листом и инструментом, который используется при моделировании, отличается от реального, распределение толщины в готовой детали будет отличаться от прогнозируемого", – говорит Кейпел Инглиш, директор по CAE в проектной компании Polymer Solutions.

В некоторых пакетах по моделированию предлагаются модули по усадке и короблению, которые прогнозируют конечные размеры, напряжение и деформацию деталей. Тем не менее, точность этих расчетов в очень значительной степени зависит от качества модели материала. Берри из компании Premier Plastics также предупреждает, что точность прогнозирования усадки/коробления может быть нарушена, если модель CAD для пресс-формы имеет недостаточное количество элементов. В целом, он неуверен, что на сегодняшний день существует какой-либо способ точного прогнозирования коробления.

Новые разработки

Входящая в число шести поставщиков ПО для моделирования компания Polydynamics представила первый пакет, T-formcad, в 1992 г. Его основные функции остались, в целом, без изменений. Программное обеспечение стоит $1900 за годовую лицензию или $5700 за бессрочную лицензию. Кроме того, другие компании выходят на рынок с новыми или усовершенствованными продуктами:

Компания C-Mold усовершенствовала часть создания модели и визуализации своего модуля пользовательского интерфейса для пакета моделирования термоформования. В нем также усовершенствовано отображение выходных результатов по давлению, температуре и растяжению. ПО реализуется для рабочих станций под Unix или же для персонального компьютера, оно стоит $10,000 за пользовательский интерфейс и $30,000 за пакет моделирования термоформования.

Компания Compuplast скоро предложит версию 4.0 пакета для моделирования T-SIM, разработанного компанией T-SIM cz в Чешской республике. По имеющимся данным, установить настройки моделирования при модернизированной версии проще, версия позволяет вращать и увеличивать изображение, а также следовать за ним в режиме реального времени. Новые опции дисплея позволяют наносить штриховку и проволочные каркасы. Сообщается также об усовершенствовании вязкоупругой модели. Новые опции будут включать анализ усадки и коробления. Пердикоулиас также говорит, что пакет может моделировать формование многослойного листа, а также наполненных и армированных материалов. Начальная цена составляет примерно $15,000.

Новый пакет компании Fluent Inc. Polyflow 3.7, который будет выпущен через несколько месяцев, позволяет улучшить моделирование нагревания, провесов листа, предварительного растяжения, движения вспомогательного механизма пуансона, а также формования из листов на пуансоне. Здесь также имеются неизотермические вязкоупругие опции. Пакет Polyflow 3.7 рассчитывает результаты вдвое быстрее, чем прежде. Прочими функциями являются: интегрированные предварительная и последующая обработка, импорт CAD, автоматизированное создание сетки, отображение технологического процесса и пополняемая база данных для 30 типовых материалов. Пакет Polyflow 3.7 поставляется и под Unix, и под персональный компьютер, его цена составляет около $20,000.

Институт промышленных материалов Канадского Национального Исследовательского Совета (IMI-CNRC) совместно с консорциумом из 15 других академических и промышленных организаций (включая Dow Plastics и Montell Polyolefins), разрабатывает моделирование термоформования на основе своего действующего пакета для выдувного формования. В новое программное обеспечение войдет вязкоупругая модель, пакет будет отображать в движении технологические последовательности, которые будут анализировать нагревание, формование, охлаждение и коробление. Функция оптимизации сможет автоматически вводит результаты моделирования обратно в программу для реализации дополнительных циклов. И версия для персонального компьютера, и версия для рабочих станции будут на основе Windows. Будет также опция для многослойного формования. Лицензию на продукт можно получить по договоренности с консорциумом. Роберт ДиРэддо, руководитель группы моделирования технологии и оптимизации, также говорит, что этот пакет будет первым, способным моделировать формование двойного листа.

Компания Sherwood Technologies разрабатывает четыре программы на основе Java для термоформования, которые анализируют только нагревание и охлаждение листа (см. PT, октябрь 1998, стр. 55). Они будет специально заниматься моделированием одностороннего нагревания и нагревания сверху и снизу, а также частичного нагревания. Программы Sherwood будут стоить по $150 каждая или $500 за каждый пакет.

В Университете Массачусетса в Эмхерсте разрабатывается программное обеспечение для моделирования соэкструзии из многих материалов. Дэвил Кэзмер, доцент по машиностроению и промышленным технологиям, ведет исследования для создания моделирования, сочетающего модели для различных материалов, содержащихся в соэкструдированной структуре. Он надеется, что к концу года он сможет представить свою систему вспомогательных программ. PT