ОХЛАЖДЕНИЕ ПРЕСС-ФОРМ: прогресс и инновации

В последние несколько лет появилось несколько инновационных технологий - газовое, вспомогательное, турбулентно-поточное и пульсовое охлаждение, конформное охлаждение, технология тепловых труб, использование BeCu или медных сплавов…

Все они стали результатом попыток улучшить периоды циклов у прессованных пластмассовых деталей, что могло бы повысить производительность и снизить производственные издержки. Технологии тепловых труб, возможно, обладают самым большим потенциалом, но они не могут быть лучшим выбором во всех ситуациях. В 2006 году на выставке NPE, проходившей в Чикаго, я имел удовольствие увидеть технологию охлаждения, разработанную в Австралии, компанией под названием Ritemp. Меня очень впечатлила ее простота и способ решения всех проблем, присущих технологии тепловых труб.

Главное предназначение технологии формового охлаждения Ritemp™ заключается в решении одной из главных проблем процесса прессования, а именно изменения температуры поверхности у пресс-формы. Ritemp™ обеспечивает выравнивание температуры пресс-формы независимо от геометрической формы детали, при этом полностью исчезают горячие участки.

Как работает Ritemp™

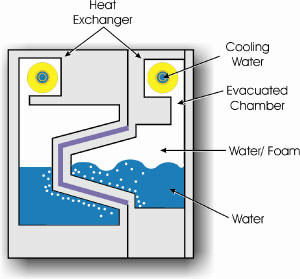

Запатентованная технология Ritemp™ разрабатывалась и тестировалась более 30 лет. Она упрощает требования по проектированию и изготовлению формового охлаждения, заменяя водопроводы, сделанные ружейными сверлами, «холодильной камерой» или водяным карманом, который полностью обволакивает поверхности, обрабатываемые формовым охлаждением. Водяная камера гарантирует равномерное распространение тепла без конструктивных уступок, которые часто ограничиваются водопроводами, сделанными ружейными сверлами, или конформными контурами охлаждения... Камера представляет собой герметичный модуль, частично заполненный водой, который создает среду, позволяющий воде пройти фазовый переход при низкой температуре. Можно увидеть, что технология Ritemp использует некоторые уникальные свойства воды.

Холодильная камера

Теплообменник; Охлаждающая вода; Вакуумная камера; Вода/пена; Вода

Жидкость; Скрытое тепло; Пар

Особенно скрытое тепло, появляющееся при парообразовании, и скрытое тепло плавления. Удельное скрытое тепло парообразования представляет собой количество тепла, необходимое для конвертирования единицу массы жидкости в пар без изменения температуры. У каждой жидкости своя теплоемкость. Высокая теплоемкость – это способность объекта поглощать энергию при слабом повышении температуры.

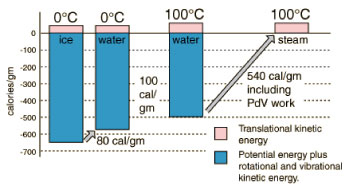

Удельное тепло жидкой воды в калориях составляет 1.0 калории/грамм на градус Цельсия. Однако, когда жидкость проходит фазовый переход, ее способность передавать тепло значительно возрастает. Вода, обладающая обычной точкой кипения на уровне 100º C, удельное скрытое тепло парообразования составляет 540 калорий/г. Это означает, что для конвертации 1.00 грамма воды при 100º C в 1.00 грамма пара при 100º C, вода должна поглотить 540 грамм тепла. И наоборот, когда 1 грамм пара при 100º C конденсируется и производит 1 грамм воды при 100º C, то в окружающую среду будет высвобождено 540 калорий.

Энергия, участвующая в фазовых переходах воды

Калории/г; 80 кал/г; 100 кал/г; 540 кал/г, включая работу клапана перепада давления; Энергия поступательного кинетического движения; Потенциальная энергия плюс вращательная и вибрационная кинетическая энергия

Данные, полученные при фазовом переходе парообразования, позволяют предположить, что давление равно одной стандартной атмосфере. При создании вакуума снижается температура фазового перехода. Это условие действительно повышает теплоемкость, которую вода может переносить во время прохождения фазового перехода при комнатной температуре. Количество калорий, необходимое для нагрева воды до 100 градусов Цельсия, остается невостребованным и поэтому по-прежнему доступно. Это количество составляет около 83 калорий. Таким образом, вода, проходящая фазовый переход при комнатной температуре, может переносить 623 калории/грамм.

Поэтому, находясь в герметичной камере в условиях вакуума в момент начала процесса прессования, горячая пластмасса нагревает сталь пресс-формы, в результате чего температура воды в камере повышается, и начинается кипение или парообразование жидкости (фазовый переход). При помощи теплообменников водный пар превращается обратно в жидкость (фазовый переход), и повторно используется в камере.

Течение воды и/или охлаждающего агента к конденсатору контролируется системой контроля температуры пресс-формы Ritemp™, которая измеряет и направляет течение воды по конденсатору с целью регулирования фазового перехода, в результате чего осуществляется температурный контроль камеры. К преимуществам можно отнести снижение издержек на проведение операций, проектирование и производство, а также значительное повышение производительности.

Решение Ritemp™ и его преимущества

1. Холодильная камера окружает деталь, обеспечивая равномерный контроль охлаждения и тепла.

2. Воздух выводится из холодильных камер до обработки, что позволяет воде вскипать при очень низких температурах.

3. Произведенный пар поднимается к верхней части пресс-формы, где конденсируется специально спроектированными теплообменниками.

4. Вода всегда будет кипеть в месте самой высокой температуры и конденсироваться в месте самой низкой.

5. Тепло извлекается из пресс-формы посредством конвертации в «Скрытое тепло парообразования».

6. Этот процесс гарантирует, что температуре в пресс-форме будет автоматически выравниваться, поддерживая таким образом сохранение одинаковых условий.

7. Исчезает потребность в одновременной работе большого количества контуров охлаждения при различных температурах.

8. Так как кислород не может проникнуть в холодильные обрабатывающие камеры, коррозия отсутствует.

9. Контроль тепла и охлаждения при помощи технологии Ritemp™, контролирующей температуру в пресс-форме

Десять главных преимуществ Ritemp™

1. Рост доходов компаний, занимающихся прессованием и производством пресс-форм

2. Ускорение циклов

3. Снижение процента бракованных деталей

4. Исчезновение коррозии пресс-формы

5. Снижение или исчезновение деформации деталей

6. Снижение издержек при производстве пресс-форм

7. Снижение инженерных расходов для пресс-форм

8. Устранение конденсации – пресс-форма не «потеет»

9. Снижение расходов на энергию

10. Снижение расходов на техническое обслуживание и увеличение эффективного времени

Устройство контроля температуры в пресс-форме Ritemp™

1. Контроллер включает и выключает подачу охлаждающего агента в зависимости от температуры пресс-формы.

2. Контроль представляет собой замкнутый контур. Сенсоры, установленные во всех камерах, точно измеряют температуру системы.

3. При необходимость он также может контролировать нагревательный элемент для предварительного нагрева пресс-формы.

4. Стандартная модель включает две зоны и подходит для большинства систем. Также имеется контроллер для шести зон.

Пример применения для электрической детали

В данной конкретной области существующие проблемы имеют много граней. Конечному пользователю было необходимо увеличить производство деталей, чтобы соответствовать запросам рынка, поддерживать качество деталей при производстве более семи миллионов единиц в год, а также снизить издержки.

При помощи имеющейся производственной пресс-формы с двумя каналами был изготовлен распределительный ящик весом 15 грамм (см. рисунок), толщина критической стенки составила 1.5 мм, использовался материал Noryl. Время цикла – 18 секунд. Устройство Ritemp™ использовалось во время проектирования и изготовления нового производственного инструмента с четырьмя каналами для создания аналогичной детали.

Распределительный ящик весом 15 грамм, изготовлен при помощи производственного инструмента с двумя каналами

Результаты работы Ritemp™

Время цикла у нового инструмента с 4 каналами составляет 13 секунд (сокращение 28%). К настоящему моменту (декабрь 2006 г.) он без сбоев произвел 7 миллионов деталей. К тому же, Ritemp превзошел ожидания в том плане, что новый инструмент фактически может работать при времени цикла 10 секунд, но в данный момент он ограничен возможностями манипуляторов, расположенных далее по линии.

О компании Process and Design Technologies:

Компания Process and Design Technologies была создана с целью снабжения компаний, работающих с пластмассами, полными оптимизированными технологическими решениями посредством повышения эффективности процессов конструирования, производства и обработки.

Основатель компании Терри Швенк более 33 лет работает в промышленности пластмасс, в том числе более 22 лет опыта работы с технологиями выпускных желоб для расплавленного материала и технологической оснастки. Активный участник Общества инженеров-нефтяников (SPE) и экс-председатель подразделений SPE по производству и проектированию пресс-форм, Терри имеет диплом в области Делового администрирования, а также владеет несколькими патентами.