Распределение температур для шнека барьерного типа

В большинстве случаев операторы, осуществляющие экструзию, не используют критические температуры зоны цилиндра для смол при их обработке с использованием шнека экструдера барьерного типа. Как правило, чаще всего можно видеть зоны цилиндра экструдера, эксплуатируемые при настойках температур ниже необходимой температуры расплава. При использовании данного вида эксплуатационных условий управление температурой экструдата полностью зависит от геометрии шнека и теплоты внутреннего трения в вязком материале, которая вырабатывается за счет скорости сдвига и генерируется за счет глубины канала, шага нарезки и скорости вращения шнека.

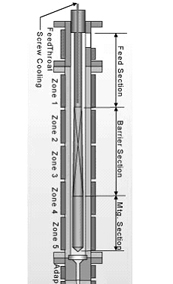

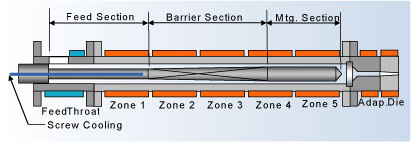

Рассмотрение расположения компонентов зоны нагрева, а также их размещения относительно отдельных участков шнека, позволяет определить необходимые настройки зоны. В данной статье будет сначала дано обоснование технологии на основе представленной общей конфигурации, а затем будут даны рекомендации относительно предложенных параметров зоны для перечисленных ниже смол.

|

Начнем с головки

На основании рекомендованной производителями смолы температуры расплава для проходящей обработки смолы, зоны головки и держателя мундштука головки должны настраиваться для этих рекомендованных температур.

Зона питательного отверстия

В зоне питательного отверстия должна быть установлена температура, при которой зона "теплая на ощупь", а это температура примерно между 110°F и 120°F. Это достаточная температура для осуществления предварительного нагревания материала по мере того, как он вводится в экструдер, и, в то же время, достаточно прохладная для предотвращения зависания материала в питательном отверстии экструдера.

Хорошим инструментом для контроля температуры питательного отверстия является установка погружного термометра на магистрали возврата охлаждающей воды питательного отверстия. За счет установки на линии тройника, можно смонтировать погружной термометр; а за счет установки шарового клапана после термометра можно держать наполненной водяную камеру питательного отверстия и исключить возможность кавитации системы.

Охлаждение шнека

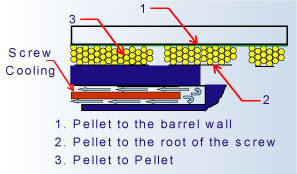

В целом, имеется три коэффициента трения, которое имеет место в зоне питания шнека, (1) между цилиндром и гранулами, (2) между самими гранулами, и (3) между основанием шнека и гранулами пластмассы.

Коэффициент трения (в зоне питания шнека)

Всегда должно быть установлено охлаждение шнека на ядерной части зоны питания шнека. В большинстве случаев охлаждение шнека даст преимущества при реализации технологии. Это даст оператору еще одну "зону" управления экструдером. Основным положением теории "транспортировки твердых материалов" является положение о том, что смола должна "прилипать к стенкам цилиндра" и "скользить по шнеку". Охлаждение основания шнека позволяет снизить коэффициент трения между сталью шнека и гранулами пластмассы.

Зона питания (Зона 1)

При охлаждении основания шнека и зоны питательного отверстия Зона 1 может быть установлена на температуру, которая максимально повысит коэффициент трения у стенок цилиндра; в свою очередь, это максимально улучшит транспортировку твердого материала смолы. Для большинства полиолефиновых смол, Зона 1 должна быть настроена на температуры между 300°F и 400°F. Чем выше последнее рекомендуемое значение температуры расплава, тем выше может быть уставка Зоны 1. В этой связи эту зону следует настраивать на возможно более высокую температуру, которая не будет вызывать зависания в зоне питательного отверстия. Если на корпусе питательного отверстия имеется адекватное охлаждение, можно использовать более высокие температуры.

Зона дозирования (Зона 5)

Эта зона должна быть настроена примерно на 10°F - 25°F ниже рекомендуемой температуры расплава, которую предлагает поставщик смолы, или, как уже отмечалось ранее, на 10°F - 25°F ниже уставок зоны держателя мундштука экструзионной головки и собственно головки.

Зона 2

Для этой зоны должны быть установлены температуры, которые на 125°F - 175°F выше чем в Зоне 1. Tакая повышенная температура зоны не приведет к повышению температуры расплава, поскольку смола все еще находится в виде гранул на этой точке геометрии шнека. Явлением, которое будет иметь место за счет использования повышенной температуры в этой зоне, будет передача большего количества энергии смоле, что, в свою очередь, будет способствовать процессу расплавления полимера.

Для того, чтобы плавить пластмассу, необходима энергия. Энергию можно привносить в смолу в виде механической энергии от привода экструдера или в виде электрической энергии от нагревательных устройств. Одним из параметров, которые учитываются при расчете энергии, необходимой для плавления пластмассы, является параметр, называемый " удельной теплоёмкостью" пластмассы. Единицами удельной теплоемкости в системе СИ являются BTU/фунт/°F. BTU (британская тепловая единица) представляет собой форму энергии, которую можно выражать в лошадиных силах, джоулях, ваттах и т. д. Таким образом, обычно, при введении большого объема тепла через зону цилиндра в задней части экструдера, можно снизить нагрузку привода или амперную нагрузку.

Остальные зоны (Зоны 3 и 4)

Остальные зоны, которыми в данном случае являются две зоны, равномерно распределяются между Зоной 2 и Зоной 5. Так, например, если имеется разница в 60°F между Зоной 2 и Зоной 5, Зона 3 будет настраиваться на температуру на 20°F ниже Зоны 2, а Зона 4 будет настраиваться на температуру на 20°F ниже Зоны 3.

Примеры для занесенных в перечень смол

Ниже приведены стартовые уставки для цилиндра, зоны держателя мундштука экструзионной головки и собственно головки для смол, приведенных в перечне, данном в начале статьи. При настройках температуры циркуляционной воды для охлаждения шнека и корпуса питательного отверстия от 100°F до 120°F, настройки остальных зон должны быть следующими:

|

Заключение

Настройки температур, предложенные в настоящей статье, являются начальными настройками, которые позволяют наилучшим образом обрабатывать перечисленные здесь смолы. Такие зоны цилиндра специально рекомендуются для шнеков барьерного типа, они позволяют обрабатывать смолу с меньшим объемом напряжения, и способствуют уменьшению износа шнека и цилиндра из-за проталкивания слишком холодной смолы в зону цилиндра шнека.

Тимоти В. Воумер; вице-президент Engineering and Technology

www.newchemistry.ru