ПОРОШКОВЫЕ ПОКРЫТИЯ: технологии и применение (I часть)

Порошковые покрытия непрерывно развивались более полувека (или гораздо дольше, если учитывать отрасли косметики). Первоначальная система, в которой термопластичный полиамид или виниловые порошки наносятся при помощи псевдоожиженного слоя, сегодня становится лишь нишевым продуктом на рынке, на котором доминируют термоотверждающиеся порошки, наносимые распылением.

Значительную долю рынка также занимает радиационное отверждение. Главные преимущества и недостатки порошковых покрытий можно свести к следующему:

Таблица 1: Некоторые из главных преимуществ и ограничений порошковых покрытий.

Преимущества | Ограничения/недостатки |

| Очень высокий коэффициент использования, 95% или большеСлабые или отсутствующие выбросы ЛОС – минимальный риск пожара, экологичностьНизкий процент бракаНе требуется время для удаления воздухаВысокая производительностьВозможность упрощения процесса обучения операторовЗначительное снижение риска для операторовЗначительное формирование пленки в одном покрытииОчень высокая эффективность в особых областях | Неравномерная толщина покрытия может стать причиной оптических дефектов, тонкие покрытия склонны к образованию точечных проколовУсложняется сопоставление и изменение цвета в сравнении с жидкими покрытиямиПереход от жидкого процесса может быть дорогостоящимСложность нанесения покрытий на острые края и внутренние углы объектов (процесс облегчается с трибо распылением)Загрязнение очень легко вызывает дефекты поверхностиУсложнение матирования и создания некоторых особых эффектов отделки |

Технологии производства

Установившийся процесс производства включает в себя следующее:

- Сухое смешивание всех составляющих;

- Прохождение экструдера при повышенной температуре для измельчения ингредиентов, плавление смол и изготовление равномерной смеси;

- Быстрое охлаждение экструдата;

- Измельчение хлопьев экструдата до итогового размера в течение многоэтапного процесса;

- Удаление слишком мелких и крупных частиц.

У данного процесса имеется ряд очевидных ограничений:

- Жидкие добавки (в том числе дисперсанты пигментов) нельзя использовать до преобразования в твердую форму;

- Период резки равен периоду выдержки в экструдере – обычно около 20 секунд – при этом нет возможности увеличить период диспергирования или контролировать его независимо; резка недостаточна для некоторых видов пигментов, а также чрезмерна для многих рабочих пигментов.

- Следует проявлять осторожность, чтобы гарантировать, что температура экструдера достаточно низка для избежания преждевременного поперечного сшивания.

Были выдвинуты различные предложения по процессам, с помощью которых можно избежать таких проблем. Однако, до настоящего времени они не использовались достаточно широко.

Степень эффективности дисперсии пигмента в экструдере зависит от типа пигмента. Испытания дисперсии оксида железа и сернокислого бария в коммерческом порошке полиэфира, при помощи кислородной плазмы, которая используется для облучения частиц в отвержденном покрытии, обнаружили достаточно эффективную дисперсию. Средний размер частиц составляет 0.8 µm для оксида железа и 2.1 µm – для сернокислого бария;1 однако ситуация с органическими пигментами гораздо сложнее и может привести к снижению оптической эффективности. Резка, напротив, слишком сильна для многих рабочих пигментов.

Много лет назад компания Ferro разработала процесс 'VAMP' для производства порошковых покрытий методом растворения смол в сверхкритическом углекислом газе. В этой системе использовались умеренные температуры, пигменты измельчались в достаточной степени, осуществлялся контроль за размером частиц. Захватывание «раствора» не происходило, однако, в конечном счете процесс вышел из употребления по причине высокой стоимости и сложности.

Xerox подала патентную заявку на производственный процесс, в котором различные сырьевые материалы растворяются в воде, которая затем коалесцируется посредством нагрева до точки, близкой к температуре стеклования одного из компонентов, или добавления материалов, специально предназначенных для инициирования агрегации и удаления частиц посредством фильтрации и сушки. Утверждается, что процесс особенно хорошо подходит для производства материала с мелкими частицами - в том числе, разумеется, тонеры для лазерных принтеров и копиров.

Устойчивость органических пигментов следует проверять для порошковых систем всех типов, так как изменения цвета могут быть вызваны не только благодаря высоким температурам внутри печи, но также и вследствие проведения реакций с отверждающими агентами (особенно с дериватами амина). Дисперсии пигмента, предварительно подготовленные с использованием аналогичной концепции, что и с жидкими колористами (специальными смолами с широким диапазоном совместимости), обеспечивают создание более качественной и надежной дисперсии.

Секторы рынка

IRL предполагает крах европейского рыка порошковых покрытий, по оценкам которой порошки составляют около 13% всех промышленных покрытий, используемых в этом регионе. Это немного больше, чем показатели большинства других главных секторов рынка, средний размер которых около 8-10%.

Таблица 2: Рынок порошковых покрытий в Западной Европе.

Переменная | Доля на рынке |

| Типы полимеров | |

| Гибрид * | 48% |

| Полиэфир | 38% |

| Эпоксидная смола | 10% |

| Другие, вкл. УЙ | 4% |

| Цвета | |

| Белый | 39% |

| Черный | 17% |

| Прозрачный | 4% |

| Другие | 40% |

| Области применения | |

| Отделка легких металлов | 26% |

| Архитектура | 17% |

| Техника домашнего обихода белого цвета | 15% |

| Мебель | 14% |

| Автомобили | 12% |

| Функциональные | 5% |

| Другие | 11% |

Методы и области применения

Наиболее широко применяемым методом использования термоотверждаемых порошков является электростатическое распыление, которое включает в себя два различных процесса:

- Коронный заряд, при котором применяется генератор напряжения; толщина пленки может контролироваться изменением напряжения, и становится возможным нанесение толстых пленок

- Трибоэлектрическое («Трибо») распыление, при котором заряд формируется трением между частицами и изоляционным материалом внутри распылителя. Более низкое напряжение заряда ослабляет проблемы с Эффектом Фарадея и позволяет создавать более равномерные пленки.

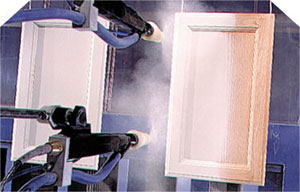

Нанесение порошковых покрытий на дверцы шкафов из фибролита средней плотности (MDF) распылителями-роботами.

Нанесение псевдоожиженного слоя используется главным образом для термопластичных порошков [полиолефины, полиамин (Нейлон), полиэфир, ПВХ, поливинилиденфторид и ПТФЭ), а также для наплавления эпоксидного покрытия (например, на трубы) и небольших электронных компонентов.

По мере развития технологий полимеров и методик нанесения возникло огромное количество областей применения. Эффективные порошки уже много лет считаются подходящими для выполнения оригинальных технических требований в архитектуре. Однако, в последнее время поставщики автомобилей, особенно BMW и Volvo, наносят заводские порошковые прозрачные покрытия над влажными цветными базовыми слоями. Нижеприведенный перечень дает лишь общее предоставление об универсальности технологии:

- Приборы: устройства охлаждения, морозилки, мойки, микроволновые печи, кондиционеры;

- Архитектура: экструзия оконных и дверных рам, плакирование, панельная обшивка;

- Уличные установки общего назначения: уличная мебель, садовые инструменты, минитракторы, рамы для велосипедов;

- Стойкое к коррозии оборудование: бурильные трубы, арматурная сталь, клапаны и арматура, блоки цилиндров, трубопроводы;

- Автомобильная отрасль: автомобильный праймер/шпатлевка, колеса, бамперы, зеркала, прозрачные лаки;

- Мебель: парты, картотеки, двери на элементах встроенной кухни, околокомпьютерное оборудование;

- Электричество: шкафы, компоненты, кабельные лотки, корпуса для ламп, электрическая изоляция, конформные покрытия;

- Внутри пресс-формы: пресс-форма нагревается до нанесения порошка, и после этого, но наплавляется на пластмассу во время процесса формования.

Для выполнения оговоренных требований производительности большое значение имеют соответствующее очищение и предварительная обработка. Многие термопластичные материалы обладают ограниченной способностью адгезии с металлами, требуют обработки праймером и могут утрачивать адгезию после повреждения. Но даже при использовании отверждающих систем на металлическую подложку после очистки обычно наносится конверсионное покрытие. Забота об экологии значительно уменьшила использование систем на основе хрома. Для многих спецификаций сегодня подходящими считаются фосфат цинка или железа.