КОМПАУНДЫ НА ДВУХШНЕКОВЫХ ЭКСТРУДЕРАХ

Сегодня, когда уже существуют сотни видов и разновидностей полимеров, зачем нужно использовать дополнительную технологию, которая называется компаундированием?

Ответ на этот вопрос очень прост. Большинство из нас начинает свой день с использования компаундированного продукта. Приготовление теста для выпечки хлеба представляет собой классический пример повседневного использования компаундированной пшеничной муки. И, действительно, эту операцию можно очень хорошо осуществлять с помощью двухшнекового экструдера, поскольку в основе лежит, в сущности, тот же процесс компаундирования.

Ответ на этот вопрос очень прост. Большинство из нас начинает свой день с использования компаундированного продукта. Приготовление теста для выпечки хлеба представляет собой классический пример повседневного использования компаундированной пшеничной муки. И, действительно, эту операцию можно очень хорошо осуществлять с помощью двухшнекового экструдера, поскольку в основе лежит, в сущности, тот же процесс компаундирования.

В наше время компаундирование используется для производства "новых" пластмасс, поскольку для удовлетворения потребностей в изготовлении целого ряда применений и обслуживании множества конечных потребителей необходимо иметь большое разнообразие пластмассовых материалов. Также, следует отметить, что разработка и производство новой молекулы, которая бы была подходящей для каждого из этих многочисленных применений, были бы чрезвычайно затратной процедурой. А компаундирование является простой, быстрой и низкозатратной альтернативой разработке новых молекул. Вот почему компаундирование стало процессом, который широко используется для изменения свойств основных полимеров. И, действительно, некоторые очень интересные полимеры никогда не имели бы коммерческого успеха, если бы их не подвергали компаундированию.

Хорошо известным примером является среди прочих PVC. Еще одним примером является Noryl® (смеси PPO® от компании GE Plastics). В самом деле, до самого недавнего времени большинство полимеров компаундировали непосредственно после синтеза, поскольку они не могли бы сохраниться без добавок и стабилизаторов дольше, чем несколько часов, если не принимались бы различные меры для их защиты от воздействия воздуха (кислорода), света и теплоты. Здесь примером является полипропилен. Существуют новые различные процессы и технологии, при реализации которых добавки вводятся на самом последнем этапе реакции, тем самым, исключается процесс компаундирования, который был так жизненно важен для сохранения существования полимера.

Технология компаундирования - 3 M

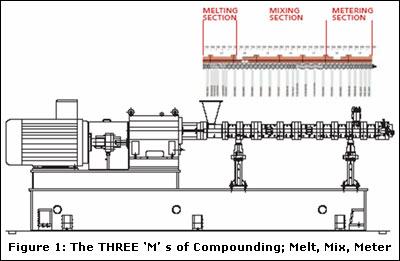

Технология компаундирования, по существу, состоит из нескольких основных операций, который реализуются внутри экструдера. Мы обсудим каждую из них подробно, но основную технологию можно охарактеризовать как Три M: Melt (расплавить), Mix (смешать), Meter (измерить). Различие между обычной экструзией и экструзией с компаундированием заключается в том, что основной акцент делается на смешивание, в то время как при обычной экструзии основной упор делается на расплавление и измерение. (См. рисунок 1). При "нормальной" экструзии, зона смешивания либо отсутствует, либо не является очень важной. Из этого также следует, что у экструдеров для компундирования (за счет дополнительно длины зоны смешивания) более высокое значение отношения длины и диаметра по сравнению с обычными экструдерами.

Рисунок 1: Три «М» компаундирования – Melt, Mix, Meter

Технология с пятью этапами

На самом деле в компаундировании значительно больше операций, чем всего три М. Фактически, оно представляет собой технологию, включающую пять этапов, а именно, подачу, расплавление, смешивание, выпуск и измерение (дозирование). Чаще всего, оно даже превращается в шестиэтапную технологию, поскольку имеется дополнительная операция подачи, ниже по технологической цепочке, после зоны расплавления при использовании стекловолокна. Значимость тех «процессов», которые имеют место в ходе подачи или выпуска, может оспариваться: ведь при подаче осуществляется всего лишь загрузка сырья через питательное отверстие или же при выпуске применяется вакуум на вентиляционном отверстии. На самом деле, все обстоит совсем не так просто, и, действительно, ведь весь процесс компаундированию выглядит таким обманчиво простым.

Современные двухшнековые экструдеры являются устройствами типа STARVE-FED. Это означает, что Вам, возможно, никогда не удастся заполнить питатель и управлять выходом просто за счет установления скорости вращения экструдера. При работе с полностью загруженными питателями современный двухшнековый сцепленный экструдер с параллельным вращением в одном направлении, несомненно, будет перегружен (хотя имеются и некоторые ограничения). На практике эти экструдеры работают с нарезкой, заполненной на 100%, только в специальных зонах экструдера. Теоретически, "чем выше процент заполнения нарезки, тем это лучше для материала, который подвергается компаундированию".

Настоящая статья представлена д-ром Бабу Падманабханом, управляющим директором и основателем Steer Engineering. Он имеет докторскую степень по инженерной механике, полученную в Виргинском Политехническом институте и Университете Блэкбург штата Виргиния.