ТЕХНОЛОГИЯ APT: экструзионные покрытия и ламинация

Настоящая статья рассматривает аспекты применения технологии APT (обработки атмосферной плазмой) на линиях нанесения экструзионного покрытия и ламинации, технологические преимущества, которые она обьеспечивает.

Преимущества применения обработки атмосферной плазмой

Продукты, изготовленные из полимеров с различными химическими составами, привносят в нашу жизнь все большие удобства.

Продукты, изготовленные из полимеров с различными химическими составами, привносят в нашу жизнь все большие удобства.

Хотя полимеры распространены в повседневной жизни, с наиболее широко распространенной группой, полиолефинами, как раз и связана существенная проблема. Как показано в Таблице 1, внутренняя энергия поверхности таких материалов довольно низкая, и поэтому возникают серьезные проблемы при реализации таких технологий, как ламинация, нанесение печати или же покрытия:

Таблица 1: Коэффициенты поверхностного натяжения различных гомополимеров.

Коэффициенты поверхностного натяжения полимеров(в динах на кв. см) | |

| Полиэтилен (РЕ) | 31 |

| Полипропилен (РР) | 32 |

| Полистирол | 33 |

| Полиизобутилен | 27 |

| Политетрафторэтилен | 19 |

Ламинация, или создание связи между поверхностным покрытием и подложкой, осуществляется хуже, если одна или обе поверхности неполярны. Связи становятся более прочными за счет изменения энергии поверхности для введения полярных групп, чтобы сделать оба материала более полярными. Эту задачу необходимо решать, поскольку высокие требования к эксплуатационным характеристикам гибкой упаковки продолжают стимулировать погоню за все новыми инновациями и показателями эффективности при использовании технологий нанесения экструзионного покрытия и ламинации. Снижение толщины материалов без ущерба для свойств, а также изменение температур расплава для регулирования уровней окисления поверхности (и, соответственно индуцированной полярности поверхности) и повышение скорости производства, являются основными переменными технологий, которые приспосабливаются для того, чтобы соответствовать требованиям рынка.

Такие стратегии, в свою очередь, требуют концентрации усилий на технологиях обработки, которые улучшают адгезию, таких как обработка коронным разрядом или озоном для новой повторной оптимизации адгезии при ламинации или нанесении покрытий. Так, например, хорошо известно, что при использовании коронного разряда или озона можно повышать степень адгезии при снижении температуры расплава.

Предварительная обработка подложки коронным разрядом, а экструдата озоном, позволяют получить очень хорошую адгезию даже при температурах расплава ниже 300º C. Использование полимерных покрытий с более высокой массой также может усилить адгезию в зоне контакта между подложками за счет привнесения в подложки большего количества теплоты и максимального увеличения всего, что заполняет пустоты материала(-ов) подложки.

Настоящая статья является продолжением исследования положительного воздействия обработки атмосферной плазмой для усиления адгезии. Особое внимание обращается на применения с использованием технологий нанесения экструзионного покрытия и ламинации.

ОБЩИЕ СВЕДЕНИЯ

Самым важным свойством для нанесения экструзионного покрытия и ламинации является адгезия полимера к подложке (-кам). Без адекватной адгезии покрытие будет легко удаляться с подложки. Обычно адгезии для неполярного полимера, такого как полиэтилен низкой плотности (LDPE), добиваются с помощью сочетания окисления экструдата и обработки подложки. Степень окисления является функцией:

1. температуры расплава;

2. скорости линии;

3. воздушного зазора;

4. массы покрытия.

Некоторые сочетания этих переменных способны обеспечить приемлемую адгезию, но они могут также оказывать нежелательное воздействие, такое как усиление вкуса или запаха или же плохая прочность сварных швов.

Самыми распространенными методами, которые используются для обработки подложек полотна ионизированными газами, являются:

• обработка пламенем;

• обработка коронным разрядом;

• обработка плазмой в вакууме;

• обработка плазмой на воздухе.

Все эти методы, в целом, одинаковы в том, что газ на поверхности подложки ионизируется, либо с помощью электрического поля, либо с помощью химической реакции. Для дифференциации различных методов необходимо рассмотреть метод ионизации, а также плотность электронов и электронную температуру, генерируемую с помощью различных методов.

Обработка пламенем применяется для усиления адгезии при использовании некоторых адгезионных технологий. Она осуществляется за счет нацеливания пламени горения, обычно пропанового или бутанового пламени, на поверхность подложки. Электронная плотность и, следовательно, коэффициент объёмной ионизации пламени, выражается самыми низкими значениями для плазм, используемых для обработки поверхности.

Системы обработки коронным разрядом обычно являются типичными усилителями адгезии при экструзии, здесь ионизация создается подачей высоковольтного и высокочастотного тока на два противоэлектрода, из которых, по крайней мере, один изолирован диэлектриком. Это создает разряды, похожие на стримерные, которые ионизируют искровой промежуток. Хотя эта технология уже давно хорошо зарекомендовала себя, у нее все же имеются некоторые существенные недостатки. Разряды стримерного типа очень неоднородны, и было доказано, что, как только стример попадает на поверхность полимера, он оставляет местный разряд, который, в свою очередь, притягивает следующий стример к точно тому же месту. Результатом является локализованная обработка. Таким образом, максимальным уровнем обработки, которого можно достигнуть, является одинаковое количество обработанных и необработанных зон. Еще одним недостатком обработки коронным разрядом является то, что для того, чтобы создать разряд, необходимо высокое напряжение. Напряжение может быть достаточно высоким для создания разряда на обратной стороне быстро двигающихся полотен, что, в результате, дает обработку и обратной стороны, а такое воздействие в большинстве случаев нежелательно.

При обработке плазмой в вакууме низкое давление в вакуумных камерах для нанесения покрытий позволяет вырабатывать однородную плазму, которую можно использовать для высокоэффективной обработки поверхностей полимера. Технология широко используется для нанесения покрытия на полотно и обработки трехмерных объектов, таких как автомобильные бамперы. Однородность плазмы позволяет получать высокое качество обработки.

Высокая функциональность однородного плазменного разряда в вакууме заставляла искать способов получения однородного тлеющего разряда при атмосферном давлении, что сделало бы эту технологию применимой для экструзионных процессов при атмосферном давлении. Недавно, компании Enercon Industries и Sigma Technologies International разработали линейный источник излучения, который может давать стабильный тлеющий разряд для Атмосферной плазменной обработки (APT). Отличия от систем обработки коронным разрядом заключаются в следующем:

1. Инжекция плазменного газа в искровой промежуток.

Для того, чтобы получить стабильный тлеющий разряд, свободный от стримерных разрядов, необходимо использовать инертные газы, высокие метастабильные фазы которых позволяют создавать устойчивый тлеющий разряд. Для того, чтобы свести потребление этих газов к минимуму, газ впрыскивается непосредственно в искровой промежуток. Такой метод позволяет осуществлять инжекцию и других газов для обработки, которые становятся высоко ионизированными в разряде и позволяют потребителям создавать необходимый химический состав обрабатываемого полимера.

2. Создание стабильного, гомогенного и однородного тлеющего разряда.

В отличие от обработки коронным разрядом, где разряд носит стримерный характер, APT создает однородное тление в искровом промежутке. Это позволяет осуществлять однородную обработку поверхности подложки. Таким образом, достигается более высокое качество обработки поверхности.

3. Более низкое напряжение.

Напряжение, необходимое для того, чтобы создать газовый разряд, существенно снижено, по сравнению с системами обработки коронным разрядом. Это позволяет избежать обработки обратной стороны, которая является одним из основных недостатков обработки коронным разрядом.

ЭКСПЕРИМЕНТ

Целью эксперимента стало определение различий в прочности адгезии на раздир для пленки из LDPE, которая рассматривалась в необработанном виде, после обработки коронным разрядом, а также после обработки с помощью технологии APT.

Материалы

• Толщина 1 мил – 25 микрон LDPE, удлинение в машинном направлении – 330%, удлинение в поперечном направлении – 550%, прочность на разрыв в машинном направлении – 23МПа, прочность на разрыв в поперечном направлении – 19МПа.

Оборудование

• Система обработки коронным разрядом с металлическими электродами Enercon Covered Roll;

• Лабораторная станция для АРТ Enercon/Sigma;

• Тестер фрикционного отслаивания поверхности от Thwing-Albert модель 225-1 с тележкой и фиксатором отслаивания.

Пленка из LDPE предварительно обрабатывалась в следующих условиях:

Таблица 2: Переменные эксперимента.

Обработка подложки | Обработка коронным разрядом | Обработка АРТ | Без обработки |

| Производительность технологической линии | 50 футов в минуту | 50 футов в минуту | - |

| Искровой промежуток | .040 | .040 | - |

| Ваттная плотность | 9 | 9 | - |

| Дина до испытаний | 30 | 30 | 30 |

| Химический состав АРТ | - | He/C2H2 | - |

| Начальная дина после испытаний | 46 | 60 | 30 |

Результаты испытания на прочность к отслаиванию измерялись в соответствии с методом испытаний ASTM D3330A при использовании 180-градусного фиксатора отслаивания и акриловой клеящей ленты ацетатной пленки 3M 800.

РЕЗУЛЬТАТЫ

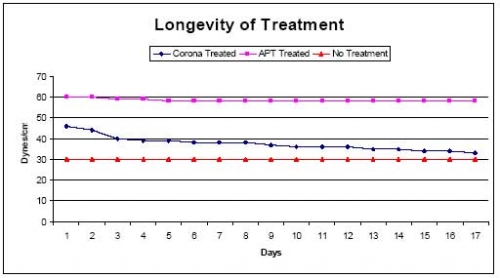

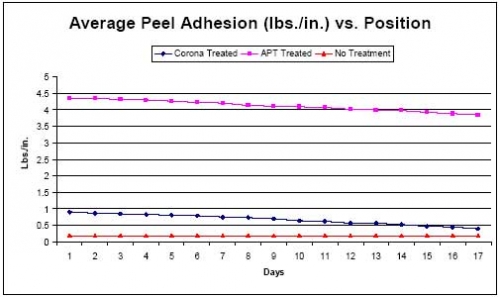

Испытания на прочность к отслаиванию осуществлялись со сроками предварительной обработки от тридцати минут до семнадцати дней для определения прочности поверхностного покрытия к отслаиванию и долговечности покрытия. Продолжительность обработки и статистические данные для средних значений адгезии поверхностного покрытия даны в общем виде на рисунках 1 и 2 соответственно.

Рисунок 1. Продолжительность обработки LDPE в динах на см. на протяжении 17-дневного периода.

Рисунок 2. Средние значения прочности к отслаиванию LDPE в фунтах на дюйм на протяжении 17-дневного периода.

ЗАКЛЮЧЕНИЕ

Полученные данные показывают, что повышение функционализации поверхности с помощью обработки APT может существенно повысить поверхностное натяжение и адгезию пленки из LDPE по сравнению с параметрами при обработке стандартным коронным разрядом. Более того, специальные химические составы, использованные в сочетании с обработкой АРТ в ходе данных испытаний, обеспечили значительное повышение долговечности обработки при сохранении LDPE на более чем 44% большей прочности адгезии поверхности, чем удается получить для сопоставимых периодов времени при обработке сопоставимым коронным разрядом.

Применение технологии APT на линиях нанесения экструзионного покрытия и ламинации для усиления связывания подложек для жидких, гибких и картонных упаковочных структур обеспечивает многообещающие технологические преимущества. Последующая обработка на этих линиях с использованием систем APT также может обеспечить уникальную и долговременную функционализацию поверхности для последующей поточной переработки по сравнению с обработкой коронным разрядом.

ССЫЛКИ

1. C.M. Chan, “Polymer Surface Modification and Characterization”, Hanser/Gardner Publishers, Munich, 1994.

2. R. d’Agostino, et al., “Plasma Treatment of PET for Improving Al-Adhesion”, SVC, 41st Annual Technical Conference Proceedings, 1998.

3. F. Arefi-Khonsari, M. Tatoulian, J. Kurdi, J. Amouroux, “ Study of Plasma Treated Polymers and the Stability of the Surface Properties”, Proceedings of the Joint International Meeting ECS and ISE, Paris, 1997.

4. S. Meiners, J. Salge, E. Prinz, F. Förster: Surface modification of Polymer Materials by Transient Gas Discharges at Atmospheric Pressure. Proceedings 5th Int. Conf. on Plasma Surface Engineering, Garmisch-Partenkirchen, Germany, Sept. 1996.

5. W. Decker, “Photo-CVD of SiOx Layers on Thermoplastic Films at Atmospheric Pressure”, Publisher: Papierflieger, Germany, 1998, ISBN 3-89720-176-3.

6. V. Cassio, F. Rimediotti, “Plasma Pre-Treatment in Aluminum Web Coating: A Converter Experience”, SVC, 42nd Annual Technical Conference Proceedings, 1999.

7. W. Decker, A. Yializis, “Surface Functionilization of Polymer Films and Webs using Subatmospheric Plasma”, SVC, 41st Annual Technical Conference Proceedings, 1998.

8. S. Okazaki, M. Kogoma, “Development of Atmospheric Pressure Flow Discharge Plasma and its Application on a Surface with Curvature”, J. Photoрolymer Science and Technology, Vol. 6, No. 3, 1993, pp 339 – 342.

9. L. Bardos, H. Barankova, “ Radio Frequency Hollow Cathode Source for Large Area Cold Atmospheric Plasma Applications”, Proceedings of the International Conference on Metallurgical Coatings and Thin Films, 2000.

10. A. Yializis, S. Pirzada, W. Decker, “Steady State Glow Discharge Plasma at Atmospheric Pressure”, US-Patent Serial # 09/241,882.