ОПТИМИЗАЦИЯ в ПЛАСТПЕРЕРАБОТКЕ: процессинговые добавки

В переработке пластмасс используются различные добавки, облегчающие переработку полимеров – повысить качество продукции и сократить издержки. Рассмотрим различные аспекты их применения.

В настоящее время, в связи с резким ростом промышленности переработки пластмасс в России, конкуренция в отрасли значительно усилилась. На конкурентоспособность предприятия по производству изделий из пластмасс влияет множество факторов. Опыт ведущих западных компаний доказывает, что затраты на предотвращение образования брака несоизмеримо малы по сравнению с риском потери клиента или репутации.

В настоящее время, в связи с резким ростом промышленности переработки пластмасс в России, конкуренция в отрасли значительно усилилась. На конкурентоспособность предприятия по производству изделий из пластмасс влияет множество факторов. Опыт ведущих западных компаний доказывает, что затраты на предотвращение образования брака несоизмеримо малы по сравнению с риском потери клиента или репутации.

В данной статье рассматривается один из аспектов - повышение качества продукции и минимизация издержек. Для достижения этих преимуществ используется широкий спектр методов, в числе которых и использование добавок, облегчающих переработку полимеров. Термин "добавки, облегчающие переработку полимеров" (Polymer Processing Aid, далее РРА) объединяет несколько различных классов соединений, позволяющих облегчить течение расплавов высокомолекулярных полимеров в каналах формообразующего инструмента.

История появления технологии процессинговых добавок

В процессе синтеза полимеров (в основном, полиолефинов) образуется широкий спектр макромолекул разной длины, в том числе и очень коротких, с низкой молекулярной массой, так называемый "хвост". Влияние коротких макромолекул на физико-механические свойства полимеров отрицательно, поэтому основные усилия учёных были направлены на совершенствование катализаторов и технологии синтеза с целью создания полимеров с улучшенными свойствами. Влияние "хвоста" непосредственно на процесс переработки полимеров было выявлено после усовершенствования технологии синтеза полимеров, приведшей к получению полимеров (ПЭ и ПП) с узким молекулярно-массовым распределением.

Переработка таких полимеров значительно усложнилась. Это и позволило сделать вывод о положительном влиянии низкомолекулярных компонентов на перерабатываемость полимерных материалов. Другим фактором, приведшим к появлению процессинговых добавок было использование стеаратов металлов и производных высших жирных кислот (ВЖК) для улучшения текучести полимерного расплава, предотвращения зависания материала в бункере, снижения коэффициента трения и т.д. Однако основным недостатком как восков, так и низкомолекулярных стеаратов и производных ВЖК является низкая термостабильность, приводящая к образованию нагара на формообразующем инструменте.

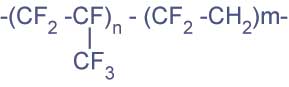

Фторполимеры (фторэластомеры)

Открытие влияния фторполимеров на процесс экструзии высокомолекулярных полиолефинов было сделано случайно, так же как и открытие процесса полимеризации этилена при изучения цепных реакций.

В начале 60-х годов прошлого века компания DuPont разрабатывала на заводе в Онтарио (Канада) новый полимер для своего плёночного производства, расположенного неподалёку. Новый полимер плохо перерабатывался, проявление "эффекта акульей кожи" было очень значительным. Исследовательский отдел в Делавере занялся модификацией полимера с целью устранения этого эффекта. После завершения работ по модификации были проведены испытания нового полимера на лабораторном экструдере. Поверхность получившейся плёнки была гладкой, без малейших проявлений "эффекта акульей кожи". Однако через несколько часов этот эффект проявился вновь. В ходе разбирательства было выяснено, что прямо перед испытаниями нового полимера на том же экструдере перерабатывали сополимер гексафторпропилена и чистка оборудования была произведена не полностью. Оказалось, что даже небольшие количества фторполимера способны значительно облегчить процесс экструзии и улучшить качество готовой плёнки.

Первый патент на использование фторполимеров в качестве процессинговых добавок был получен П.С. Блатцем (P.S. Blatz) в 1964 г.

В 80-х годах, с началом активного продвижения линейного полиэтилена на рынок, практически все производители добавляли в рецептуру фторполимеры для того, чтобы перерабатывать линейный ПЭ на стандартном оборудовании для ПЭНП.

В основной своей массе в качестве процессинговых добавок используются сополимеры гексафторпропилена с винилиденфторидом. Этот материал часто называют фторэластомером, хотя он не имеет поперечных сшивок и не обладает свойствами эластомера.

С развитием технологии процессинговых добавок их эффективность значительно повысилась, расширилась область их применения, появились процессинговые добавки не только для линейного полиэтилена, но и для высокомолекулярного ПЭВП, полипропилена, для полистирола и его сополимеров, для полиамидов и т.д.

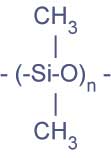

Полиорганосилоксаны

Полидиметилсилоксан (PDMS) и другие силиконсодержащие полимеры первоначально разрабатывались в качестве релиз-агентов, облегчающих извлечение изделия из литьевой формы. Это жидкие масла, не совместимые с полимером. При охлаждении полимера в форме они очень быстро мигрируют и набирают максимальную концентрацию на поверхности изделия. Это свойство является большим преимуществом при использовании полиорганосилоксанов в качестве процессинговых добавок при экструзии. Однако, поверхностная активность (химический потенциал) плёнок значительно снижается, и такие плёнки практически не поддаются термической сварке и не воспринимают печать. В основном такие материалы используются при листовой экструзии полистирола, труб и т.п., где не требуется запечатки или термической сварки. Помимо ускорения процесса экструзии соединения этого типа позволяют улучшить блеск и глянец поверхности листов за счёт устранения микрошероховатостей на поверхности.

Полидиметилсилоксан

Относительно недавно компания Dow Corning разработала сверхвысокомолекулярный силиконсодержащий полимер для облегчения переработки ПЭ и ПП. Разработчик материала заявляет, что, благодаря высокой молекулярной массе, после охлаждения такая процессинговая добавка образует на поверхности изделия гель, который не влияет на адгезию красок.

Введение процессинговых добавок в полимер

Существуют два основных метода введения процессинговых добавок в полимер. Первый - производитель полимера вводит процессинговую добавку на стадии грануляции полимера после синтеза и второй - введение добавок непосредственно при переработке полимера в изделие. Оба метода имеют свои достоинства и недостатки. При введении процессинга на стадии грануляции смешение получается более однородным, производитель сырья хорошо знает особенности каждой конкретной марки, и в состоянии подобрать наиболее подходящий продукт. С другой стороны, при введении на стадии грануляции невозможно учесть особенности перерабатывающего оборудования, режимов, которые будут выбраны для переработки и т.д. Это приводит к тому, что для некоторых производителей количество добавки является избыточным (что, в принципе, не ухудшает перерабатываемости, но влияет на цену), а для некоторых недостаточным. Обычно производители сырья вводят минимально необходимое количество процессинга, чтобы не увеличивать неоправданно цену, и рекомендуют вводить дополнительное количество процессинга в процессе переработки при необходимости.

Второй путь - введение на стадии переработки в изделие – более гибок, т.к. позволяет учитывать особенности оборудования и режимов, а также использовать разные марки сырья, просто изменяя дозировки процессинговой добавки. Но и у этого метода есть сложности. Эффективность процессинговых добавок очень сильно зависит от качества их смешения с базовым полимером. Процессинговые добавки вводятся в очень небольшом количестве (0,04-0,05% или 400-500 ppm), и для того, чтобы достичь качественного смешения с перерабатываемым материалом, необходимо использовать суперконцентраты. Представленные на рынке материалы содержат от 2 до 5% процессинговой добавки. Так как фторэластомеры несовместимы с полиэтиленом, они образуют дисперсную фазу в матрице полиэтилена. Чем меньше размер частиц, тем выше эффективность суперконцентрата. В любом случае для оптимальной работы размер частиц не должен превышать 2 мкм.

Основные направления применения процессинговых добавок

Процессинговые добавки используются для улучшения следующих параметров производственного процесса:

• Устранение поверхностных дефектов, возникающих вследствие аномалии вязкости и избыточных сдвиговых напряжений.

• Предотвращение образования отложений и нагара на формообразующем инструменте.

• Увеличение производительности.

• Снижение количества геликов.

• Облегчение переработки вторичных полимеров.

Как уже упоминалось, изначально процессинговые добавки разрабатывались для облегчения переработки линейного полиэтилена, поэтому большая часть данных получена при исследовании этой области применения. Однако, помимо производства таких плёнок, процессинговые добавки используются при экструзии труб, профилей и волокон, при экструзионно-раздувном формовании и литье под давлением. Более того, процессинговые добавки применяются и при переработке ПЭВП (ПНД), металлоценового линейного полиэтилена, полипропилена, пластомеров (polyolefin plastomers), термопластичных эластомеров, полистирола и его сополимеров, полиамида, полиакрилатов и т.д.

Устранение поверхностных дефектов

До сих пор механизм возникновения этого явления является предметом обсуждения. Тем не менее, можно отметить две основные причины возникновения такого явления.

Первое - эффект акульей кожи (sharkskin effect) - вследствие разницы коэффициента внутреннего трения полимера и коэффициента трения материала по металлической оснастке скорости течения в середине потока расплава и около стенки различаются очень сильно. Как только материал выходит из зазора, скорости начинают выравниваться и в пристенном слое возникают большие сдвиговые напряжения, вызывающие разрыв расплава в этом месте. Этот эффект усиливается при интенсивном охлаждении расплава холодным воздухом, так как при охлаждении снижается эластичность расплава. Обычно результат этого явления виден на внешней поверхности плёнки. Микроразрывы на внутренней поверхности проявляются очень редко, на машинах с внутренним охлаждением рукава (IBC) при сильном обдуве охлаждённым воздухом.

Второе - это аномалия вязкости (slip-stick phenomenon), развившаяся в пристенных слоях, которая является причиной возникновения дефектов на поверхности экструдата (неустойчивое течение), срыва струи и пробкового течения. Механизм этих явлений заключается в резком возрастании высокоэластической деформации под действием высоких скорости и напряжения сдвига в пристенных слоях. При определенных значениях скорости течения и высокоэластической деформации в наружном и пристенном слоях наступает отрыв наружного слоя в виде кольца (т.е. возникающие напряжения становятся больше прочности адгезионного взаимодействия полимер -металл). На выходе из головки экструдера это кольцо наружного слоя релаксирует (т.е. поворачивается в вертикальной плоскости), в результате чего образуется искажение в форме "елочки" и другие нарушения поверхности плёнки.

В пределе, с увеличением давления или скорости сдвига выше критического, в пристенных слоях происходит срыв струи, при котором расплав течет относительно наружного слоя, а не стенок капилляра. Увеличенные скорости сдвига придают течению пробковый характер с резко возросшими расходами. Пробковое течение может быть реализовано и без срыва струи за счет скольжения в наружном слое полимера с низкой вязкостью, что наблюдается при введении в полимер низковязких компонентов.

Обе теории оперируют понятием критического напряжения сдвига (или критической скорости сдвига). Введение процессинговых добавок существенно задерживает процесс достижения этой критической величины.

Принцип действия процессинговых добавок

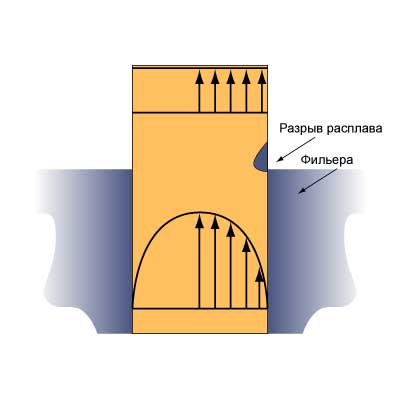

Рис. 1. Профиль распределения скорости движения расплава полимера в щелевом зазоре фильеры.

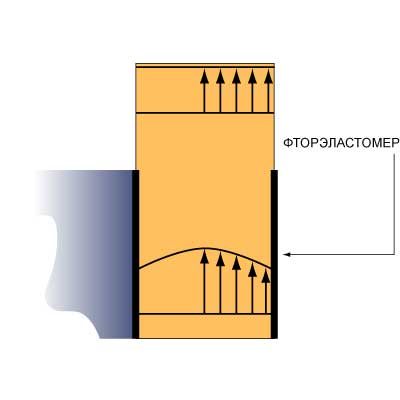

Рис. 2 Профиль распределения скоростей в присутствии 0,05% фторполимера.

Полярные процессинговые добавки обычно вводятся в количестве от 0,01 до 0,1%. Они несовместимы с неполярными полиолефинами, и образуют в матрице перерабатываемого полимера дисперсную фазу с размером частиц около микрона (если правильно выбран режим смешения). Качество смешения добавки с полимером - очень важный фактор, чем мельче частицы добавки, тем большее их количество достигнет поверхности головки за единицу времени. При прохождении расплава через головку частицы процессинга постепенно достигают поверхности головки, и, со временем, образуют скользящий слой.

Следует отметить, что при введении процессинговых добавок возможны колебания производительности, что связано с неоднородным покрытием поверхности головки на начальном этапе. По прошествии некоторого времени, который называют кондиционированием (обычно 15-20 минут), процесс стабилизируется, дефекты поверхности исчезают, нагрузка на валу значительно снижается.

Частицы процессинга постепенно уносятся с поверхности головки расплавом полимера. Различные абразивные субстанции в полимере (пигменты, антиблокинги и т.п.) ускоряют этот процесс. Таким образом, существует равновесная точка между отложением процессинга на поверхности головки из расплава и его уносом. Условия процесса (температура, скорость, другие добавки) влияют на соотношение скорости уноса и осаждения добавки, поэтому при изменении условий необходимо корректировать и содержание процессинга.

Процессинговые добавки следует выбирать и с учётом вязкости перерабатываемого полимера. Большинство добавок, представленных на рынке, разработаны для линейного ПЭНП с ПТР=1-2 г/10 мин. или чуть ниже и бимодального ПЭВП с широким молекулярно массовым распределением.

Тип и количество функциональных групп также могут влиять на эксплуатационные качества процессинговых добавок. По некоторым литературным данным, возможно взаимодействие кислотных групп добавки с оксидами и гидроксидами на поверхности головки, улучшающее адгезию. В то же время, другие исследовательские группы сообщают об отсутствии зависимости эффективности добавки от содержания функциональных групп, а третьи сообщают об отрицательном влиянии на свойства. По-видимому, это зависит от совместимости конкретной добавки с материалом конкретной фильеры, и не может быть учтено заранее.

Одним из факторов, влияющим на эффективность процессинговых добавок является градиент сдвиговых напряжений в каналах экструзионной головки. При больших скоростях сдвига профиль течения расплава довольно острый (см. рис. 1).

Градиент напряжений сильно способствует продвижению процессинговой добавки к стенкам канала. Однако, если скорость сдвига очень высока, то начинается аномалия вязкости, препятствующая однородному покрытию добавкой стенок канала.

Таким образом, оптимальной скоростью при кондиционировании является максимальная, но не вызывающая образования "елочки". Сдвиговые напряжения обратно пропорционально зависят от температуры, т.е. изменить режим течения можно как увеличением скорости, так и путём понижения температуры, что приводит к увеличению сдвиговых напряжений и может способствовать более эффективному осаждению процессинговой добавки на стенках канала.

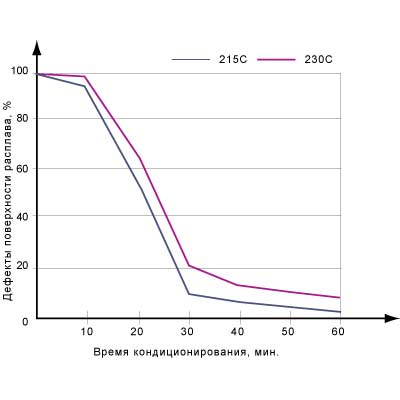

На рис. 3 видно, что кондиционирование линейного ПЭНП происходит быстрее при более низкой температуре, т.к. в этой точке напряжение сдвига близко к критическому.

Исследования проводились на ПЭ с ПТР 0,5 г/10 мин, гексеновый линейный ПЭНП, 0,08% процессинговой добавки. Критическая скорость сдвига при 2150С – 500 C-1, при 2300С – 800 C-1. Скорость сдвига в процессе переработки - 500 C-1.

Рис. 3. Кондиционирование линейного ПЭНП происходит быстрее при более низкой температуре, т.к. в этой точке напряжение сдвига близко к критическому.

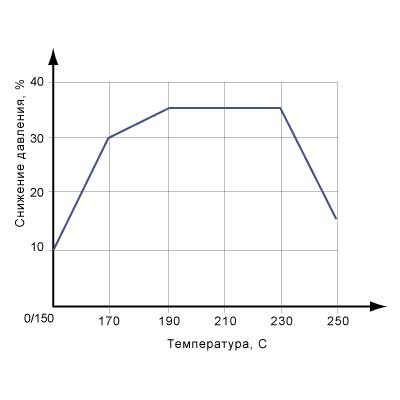

Также следует отметить важность тщательного выбора и контроля температуры, которым обычно пренебрегают. Примером может служить зависимость, представленная на рис. 4.

Рис. 4. Зависимость снижения давления (%) от температуры

Предотвращение образования нагара на формообразующем инструменте

Другим немаловажным преимуществом от использования процессинговых добавок является значительное сокращение количества нагара на формообразующих поверхностях. Следует отметить, что нагар образуется не только при выходе расплава из щелевого зазора головки, что приводит к образованию полос на плёнке, но и внутри экструзионной головки, в винтовых каналах, что приводит к снижению производительности, увеличению разнотолщинности, образованию большого количества геликов и т.д.

Отложения обычно представляют собой подгоревшие низкомолекулярные компоненты полимера и остатки пигментов, наполнителей и добавок (скользящих, антистатиков) с низкой термостабильностью. Устранение отложений как на поверхности, так и в каналах формообразующего инструмента происходит за счёт формирования на металле слоя процессинговой добавки, который предотвращает налипание полимера, сокращает время пребывания материала и, как следствие, термодеструкцию.

Кроме того, процессинговые добавки обладают чистящим действием, вытесняя чёрные точки со шнека и головки на начальном этапе работы. Выход большого количества чёрных точек после введения процессинговых добавок может продолжаться от нескольких минут до часа, в зависимости от загрязнённости экструдера и концентрации добавки и параметров процесса (температура, давление, скорость). Следовательно, с целью экономии времени и сырья оборудование перед применением процессинга необходимо очистить с помощью специальных концентратов либо механически.

Увеличение производительности

Увеличение производительности является одним из определяющих факторов в минимизации издержек и снижении себестоимости продукции. К увеличению производительности можно отнести не только выход готового продукта как такового, но и сокращение времени на очистку и обслуживание оборудования, снижение количества брака и т.д. Применение процессинговых добавок облегчает процесс течения расплава полимера в узких каналах, значительно снижает давление в головке и нагрузку на валу. Обычно эффективность РРА оценивают именно по этим параметрам.

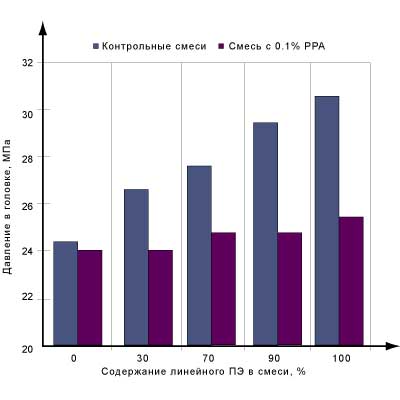

На рис. 5 представлены данные о давлении в головке для смесей ПЭНП/Линейный ПЭНП в разной концентрации. Сравнение производилось при одинаковой температуре и производительности.

Рис.5. Давление в головке для смесей ПЭНП/Линейный ПЭНП в разной концентрации при одинаковой температуре и производительности

Из рисунка видно, что снижение давления достигает 25% при испытаниях на чистом линейном ПЭ. Такие же закономерности наблюдаются при сравнении производительности - рост до 60% при увеличении скорости шнека до максимальной в присутствии 0,1% процессинговой добавки, и потребляемой энергии (кВт/час) - при одинаковой температуре для достижения одинаковой производительности.

Снижение количества геликов

Проведённые относительно недавно исследования позволяют говорить о снижении количества геликов, образующихся в процессе переработки полиолефинов, в присутствии РРА. Считается, что механизм этого процесса схож с механизмом предотвращения образования нагара, т.к. гелики - это частицы сшитого или окисленного полимера. Процессинговые добавки покрывают внутреннюю поверхность материального цилиндра тонким слоем и предотвращают накопление низкомолекулярных остатков и окисленного ПЭ, снижая, таким образом, склонность материала к "сшиванию" и образованию геликов.

Обычно, для предотвращения образования геликов рекомендуется вводить 0,01-0,03% РРА. Кроме того, иногда гелики представляют собой частицы нерасплавленной высокомолекулярной фракции, присутствующей в полимере. Обычно такие частицы образуются при преждевременном подплавлении гранул полимера в зоне загрузки экструдера. Лучше всего это заметно при переработке окрашенных материалов - расплав выходит с разводами, что указывает на неверно выбранный температурный режим и неоднородное распределение пигмента.

Чаще всего образование геликов по этому механизму происходит при переработке полиолефинов, характеризующихся низкой температурой плавления - полиэтилена сверхнизкой плотности (VLDPE) и полиолефиновых пластомеров (polyolefin plastomers) - сополимеров этилена с -олефинами, полученных на металлоценовых катализаторах.

Хорошо известно, что для получения качественного расплава необходимо, чтобы во второй зоне (зоне пластикации) полимер образовывал твёрдую, уплотнённую плавящуюся пробку. Интенсивные сдвиговые напряжения в этой зоне обеспечивают "перетирание расплава", что обеспечивает однородность плавления и перемешивания. Это относится не только к самому полимеру, но и к введённым добавкам (пигменты, наполнители, модификаторы и т.д.).

Облегчение переработки вторичных пластмасс

При вторичной переработке пластмасс возникает множество проблем, так как обычно перерабатывают смеси полиэтиленов с разной плотностью, молекулярной массой и температурной предысторией. Вторичная переработка полиэтилена приводит к "сшиванию" макромолекул, повышению вязкости и, как следствие, росту нагрузки на привод. Процессинговые добавки позволяют снизить давление и предотвратить образование поверхностных дефектов аналогично линейному полиэтилену и при переработке смесей вторичных полиэтиленов высокой и низкой плотности. Естественно, процессинговые добавки не могут улучшить совместимость вторичных полимеров и улучшить физико-механические свойства смеси, но снижение давления позволит обеспечить переработчику большую гибкость в процессе переработки при выборе температурного режима и скорости и получить изделие с поверхностью приемлемого качества.

Влияние процессинговых добавок на различные процессы переработки

Раздувная и плоскощелевая экструзия плёнок

При получении плёнок как методом раздувной, так и плоскощелевой экструзии большое влияние на свойства конечного продукта оказывает кратность вытяжки. Одной из существенных проблем линейного полиэтилена является большое различие в ударной вязкости в направлении вдоль и поперёк направления течения расплава.

Это связано с тем, что линейные макромолекулы ориентируются в направлении движения, что приводит к снижению ударной прочности в продольном направлении. Для предотвращения данного явления можно вводить обычный ПЭНП, но это снижает прочность и модуль.

Другим методом является экструзия линейного ПЭ через узкий зазор для снижения кратности вытяжки, но этому препятствует явление аномалии вязкости и разрыва расплава. Как уже упоминалось, процессинговые добавки позволяют предотвратить возникновение этого эффекта и дают возможность экструдировать линейный ПЭ через узкий зазор фильеры с целью получения плёнок со сбалансированными ударными характеристиками.

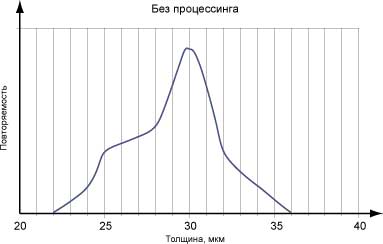

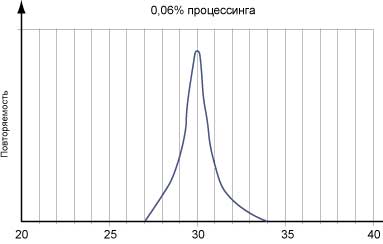

Кроме того применение процессинговых добавок позволяет существенно снизить разнотолщинность плёнок при плоскощелевой экструзии. На рис. 6 и 7 представлены данные по измерению толщины полипропиленовой плёнки, полученной плоскощелевой экструзией. Измерения проводились в одинаковых условиях в присутствии 0.06% РРА и без процессинговой добавки.

Рис. 6

Рис. 7

Из рисунка видно, что при изготовлении плёнки с процессинговой добавкой разнотолщинность значительно меньше, и большая часть измерений находится в желаемом интервале - 30 мкм (11,75 mils).

Очень часто затрагивается вопрос о влиянии процессинговых добавок на физико-механические свойства плёнок. Все материалы, с которыми нам приходится сталкиваться, имеют прочность в сотни раз ниже теоретической. В соответствии с теорией прочности решающее значение при разрушении изделий имеет количество поверхностных дефектов (монокристалл полиэтилена без дефектов имеет прочность, превышающую прочность стали).

Как упоминалось ранее, процессинговые добавки позволяют сократить количество поверхностных дефектов и за счёт этого повысить прочность. Различные исследования показывают отсутствие влияния процессинговых добавок на основе фторполимеров на поверхностные свойства плёнок. Вследствие несовместимости с полимером они остаются в экструдере, и лишь незначительная часть этих добавок уносится с поверхности, именно поэтому процессинговые добавки продолжают долгое время работать даже после прекращения их ввода.

Кроме того, фторполимерные процессинговые добавки, оставшиеся в массе полимера, не склонны мигрировать на поверхность. В то же время большинство силиконсодержащих процессинговых добавок являются жидкостями и после охлаждения изделия мигрируют на поверхность, что в большинстве случаев делает невозможным последующую печать, ламинирование или сварку плёнок.

Экструзия труб

В производстве труб, особенно для работы под высоким давлением, используются высокомолекулярный ПЭВП и ПП. Процессинговые добавки при экструзии труб из таких материалов позволяют значительно повысить производительность, предотвратить аномалию вязкости и получить изделия с гладкой, глянцевой поверхностью. Исследования показывают, что процессинговые добавки не снижают длительную прочность (долговечность) и прочность на разрыв под внутренним гидростатическим давлением.

Экструзия волокон и лент

При изготовлении волокон из полиэтилена или полипропилена процессинговые добавки позволяют использовать на тех же режимах высокомолекулярные марки сырья с целью получения волокон с более высокой прочностью. Кроме того, создавая слой на поверхности фильеры РРА предотвращают налипание и окисление полимера и пигментов на поверхности, что облегчает смену цвета волокна. При изготовлении лент или сеток путём резки плёнки процессинговые добавки позволяют значительно увеличить интервалы между чистками оборудования и сменой фильтров.

Экструзионно-раздувное формование

Процессинговые добавки используются и при экструзионно-раздувном формовании. В данном процессе это позволяет стабильно перерабатывать высокомолекулярные марки полимеров и получать глянцевые изделия при низкой температуре, что обеспечивает большую стабильность рукава и меньшую разнотолщинность. Применение процессинговых добавок позволяет увеличить глянец изделий из ПЭВП (ПНД, ПТР 0,5 г/10 мин) в 1,5 - 2 раза (ASTM D2457) в зависимости от дозировки РРА.

Литье под давлением

Фторполимеры практически не используются при литье под давлением, т.к. высокие сдвиговые напряжения в сопле очень быстро уносят слой фторполимера, и эффективность РРА этого типа значительно снижается.

При литье под давлением в большинстве случаев используются силиконсодержащие процессинговые добавки, в основном полидиметилсилоксан (PDMS). Это позволяет сократить время впрыска, улучшить заполнение формы, снизить температуру расплава или использовать более вязкие марки сырья, облегчить извлечение изделия из формы и значительно улучшить стойкость изделия к царапанию (твёрдость по Мосу).

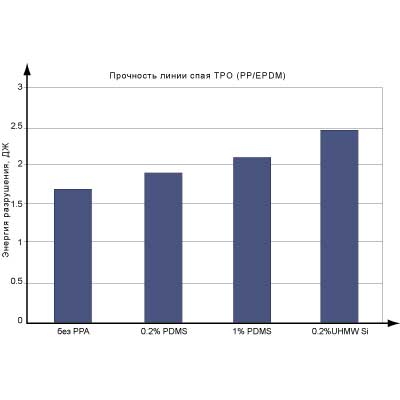

Помимо вышеперечисленных преимуществ сверхвысоко-молекулярные силиконсодержащие добавки (UHMW Si) позволяют значительно увеличить прочность линий спая расплава (см. рис. 8).

Рис. 8. Сверхвысоко-молекулярные силиконсодержащие добавки позволяют значительно увеличить прочность линий спая расплава.

Процессинговые добавки для других полимеров

Термопластичные эластомеры (SEBS, SIS, EPDM, EPR)

Термопластичные эластомеры редко перерабатываются методом экструзии, но в таких редких случаях фторполимерные РРА позволяют снизить относительную вязкость таких материалов и существенно облегчить переработку.

Полиамид и ПЭТ

Попытки использовать промышленно выпускаемые фторполимеры при экструзии полиамидов пока не увенчались успехом, но исследования в этой области продолжаются. В большинстве случаев это приводит к изменению цвета (пожелтение) из-за кислотно-основных реакций по аминной группе. Тем не менее, приводятся единичные данные по применению фторполимера при экструзии полиамидных труб с целью снижения давления в экструзионной головке.

Использование процессинговых добавок при экструзии волокон из полиэфиров позволяет увеличить вытяжку, снизить температуру и давление в фильере.

Взаимодействие РРА с другими добавками

По мере развития технологии процессинговых добавок предпринимались многочисленные исследования возможных взаимодействий с другими компонентами в полимерных композиционных материалах. В результате было выявлено 4 основных типа взаимодействия:

• Адсорбция РРА наполнителями и пигментами

• "Стирание" РРА с поверхности фильеры

• Химическая реакция (кислотно-основные взаимодействия)

• Конкуренция за место на поверхности фильеры

Некоторые соединения способны усилить действие процессинговых добавок. В настоящее время промышленно применяются только полиэтиленгликоль (в основном служит для предотвращения образования геликов). Механизм синергического эффекта до конца не ясен и является предметом обсуждения.

Большинство неорганических наполнителей, пигментов и добавок, применяемых при переработке пластмасс способны адсорбировать процессинговые добавки. В наибольшей степени это относится к кварцу (антиблокинг), мелу (наполнитель, антисплит), тальку (наполнитель, нуклеатор) и основным неорганическим пигментам - диоксиду титана и саже. Эффективность РРА снижается с увеличением площади поверхности наполнителя и повышением полярности. В большинстве случаев эта проблема решается увеличением дозировки фторполимера. Сами процессинговые добавки не оказывают отрицательного влияния на наполнители и пигменты. Более того, подтверждена эффективность фторполимеров для улучшения качества диспергирования диоксида титана и других неорганических пигментов.

Хорошо известно, что неорганические наполнители и пигменты являются абразивными субстанциями. Вследствие чего происходит унос (стирание) процессинговой добавки с поверхности фильеры. Более всего этот эффект заметен при переработке композиций с диоксидом титана и кварцем. Для очистки оборудования от процессинговых добавок используют суперконцентраты мела (70%) в полиэтилене.

К настоящему моменту доказано отрицательное влияние светостабилизаторов HALS на эффективность РРА. Исследования механизма взаимодействия ещё не закончены, и остаётся неясным - либо это кислотно-основное взаимодействие, либо конкуренция за место на поверхности, либо комбинация обоих факторов. Однако выявлено, что взаимодействие уменьшается при снижении температуры или при использовании HALS последнего поколения с низкой константой основности.

В одном из исследований приводятся данные об испытаниях фторполимеров в полиэтилене с разной вязкостью (ПТР 0,5 и 1 г/10 мин). Исследование показало, что время кондиционирования (полное покрытие фторполимером поверхности кольцевой головки) при использовании высоко-молекулярной (высоковязкой) марки составляет 50 минут, что почти в 1,5 больше, чем с менее вязкой маркой. Аналогичное исследование было проведено на марках с одинаковой вязкостью, но разным содержанием антиоксиданта (термостабилизатора). Хорошо известно, что при переработке полиэтилен сшивается, т.е. его молекулярная масса растёт. И закономерности здесь такие же, как и в предыдущем испытании - время кондиционирования и время устранения поверхностных дефектов в марке с низким содержанием термостабилизатора на 30% выше, чем в хорошо стабилизированном линейном ПЭ. Это происходит вследствие прилипания окисленного полимера к стенкам фильеры, что усложняет образование слоя фторполимера на формообразующих поверхностях.

Следует отметить, что тщательный выбор пакета стабилизирующих добавок позволяет значительно сократить количество геликов и отложений на внутренних поверхностях фильеры.

Добавки, облегчающие переработку полимеров

PROCESS AID LLDPE 00433

Суперконцентрат, содержащий фторэластомер в матрице линейного полиэтилена. Разработан специально для экструзии линейного полиэтилена и высокомолекулярного полиэтилена низкого давления. Повышает прозрачность плёнок и производительность процесса.

PROCESS AID PS 01739/TR

Представляет собой дисперсию полиорганосилоксанов в прозрачном термостойком полистироле. Разработан специально для листовой экструзии полистирола. Повышает производительность и стабильность процесса и позволяет получать блестящие, глянцевые изделия с меньшей разнотолщинностью.

PROCESS AID PP 02300

Представляет собой дисперсию фторэластомера в полипропилене. Разработан специально для экструзии труб и профилей из полипропилена. Позволяет повысить производительность процесса и улучшить качество поверхности изделий из полипропилена.