МИКРОФОРМОВАНИЕ: проблемы и перспективы

Формование многокомпонентных деталей из одной гранулы пластмассы представляет собой задачу, с которой хотело бы справиться все большее число формовщиков. Это стимулирует разработку новой технологии в области производства формовочных установок, инструментария, погрузки/разгрузки деталей и проверки производства.

Литьевое формование деталей, которые весят всего лишь какую-то долю грамма, становится важной возможностью для формовщиков, которые обслуживают потребности секторов электронного, медицинского, телекоммуникационного и автомобильного рынков. Новые применения раздвигают границы возможностей формования до создания просто мельчайших пылинок: частиц с массой 0.0003 г., с толщиной стенок всего 0.0004 дюйма, и габаритными допусками до ±0.0005 дюйма. И всего этого можно достигнуть при CpK 1.3 или даже менее, что означает наличие не более шести дефектов на 100,000 деталей.

Из этих крошечных деталей, каждая размеров 3 x 1 x 0.5 мм, образуется корпус водяного насоса. На установке Boy 12 их можно формовать от четырех штук. Каждая деталь этого всего лишь 0.325 г найлона 6.

К числу некоторых новых деталей размером с маковое зернышко, которые формуют в наши дни, относятся: шестерни и корпуса для шестерен, слуховые аппараты, формованные соединительные устройства (MID), катушки, переключатели, датчики, линзы, катетеры, сальники, ролики, и оптоволоконные компоненты. У этих крохотных деталей имеются еще более крохотные компоненты, такие как отверстия, ушки, каналы, защелки. У некоторых из этих деталей имеются вставки или фрагменты, изготовленные двухкомпонентным формованием. "Мы поставили целый ряд систем для деталей данного типа", - говорит Грегор Гёбель, генеральный менеджер по малым установкам для литьевого формования компании Battenfeld из Германии. Он ссылается на случай с интегрированным MID и микопереключателем для потребительского электронного продукта. Он весит всего несколько миллиграммов, но изготавливается с помощью технологии с двумя впрысками и двумя материалами.

Микроформование создает целый ряд проблем для использования традиционных концепций формования. Во-первых, формовщики не должны удивляться, что 75% впрыска или даже еще большая часть уходит на основной литник и систему литниковых каналов. Во-вторых, прессам нужны большие значения скорости и давления инжекции для того, чтобы протолкнуть расплав через крошечные отверстия и каналы потока. "При обычном формовании затрачивается примерно 20,000 фунтов на кв. дюйм, а при создании применений микроформованием необходимо до 40,000 фунтов на кв. дюйм", - рассказывает Гленн Фроринг мл., менеджер по продукции компании Van Dorn Demag. Более высокая скорость впрыска снижает вязкость за счет утончения сдвига, она также гарантирует, что материал заполнит деталь до того, как она остынет. После того, как формование осуществлено, возникают новые проблемы, связанные с погрузкой/разгрузкой, проверкой и упаковкой. (Вот, например, подумайте о необходимости контролировать сквозняки и статические заряды при работе с деталями размером с мушиное пятнышко).

Обычно не рекомендуется формовать такие детали, как эти, на установках более 20 тонн, поскольку сложно контролировать такие небольшие размеры впрыска.

Также, при слишком больших цилиндрах (т. е. цилиндрах обычного размера) может удлиняться время пребывания в форме и возникать деградация материала. Лабораторные установки, хотя они и имеют небольшие размеры, не считаются хорошими кандидатами для микроформования, поскольку они обычно не предназначены для крупносерийного производства. "Наиважнейшее значение имеет технологическая стабильность. При такой маленькой детали любые отклонения в области технологии или в поведении материала будут давать повреждение детали", - говорит Стюарт Каплан, президент компании Makuta Technics, формовочной компании из Коламбуса, Индиана, которая увеличила свой бизнес по микроформованию втрое за последние 18 месяцев. "Очень существенны точная конструкция шнека и цилиндра, а также управление впрыском", - соглашается Герман Планк, управляющий директор Ferromatik Milacron Europe. "Даже при формовании грамма материала надо проявлять осторожность, чтобы не получилось недозаполненной формы или заусенцев". По этой причине производители оборудования начинают разрабатывать специализированные системы для микроформования.

Помимо того, что имеются подобные проблемы, для производства этих высокопроизводительных миниатюрных деталей часто необходимы конструкционные материала, такие как полиамид-имид, жидкокристаллический полимер, полиэфиримид, PEEK, PPS, и новые цикло-олефиновые (COC) смолы, в дополнение к более стандартным ABS, найлону, ацеталю и TP полиэфиру. При выполнении целого ряда работ также необходимы такие наполнители, как PTFE, кевлар, углеволокно и стекловолокно или шарики.

Конструкции установок совершенствуются

Показателем роста данного рынка является тот факт, что 11 поставщиков установок разработали или усовершенствовали за последние два или три года конструкции установок для микроформования с диапазоном от примерно 20 тонн и менее. К их числу относятся Arburg, Battenfeld, Boy, Demag Ergotech, Ettlinger, Ferromatik Milacron Europe, Nissei, Sodick, Sumitomo, Tomken Tool, и Van Dorn Demag. Трудно найти цифры по продажам установок для микроформования, но одна из фирм сообщает о транспортировке 120 установок за прошедший год. Целый ряд других компаний предлагает небольшие установки, которые не предназначены специально для микроформования.

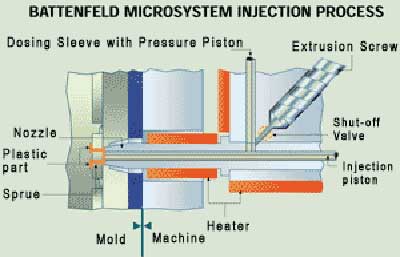

Трехэтапный впрыск позволяет Microsystem компании Battenfeld осуществлять точный впрыск с массой от 25 мг. до 1 г. при массе деталей менее 0.0008 г.

Среди поставщиков установок нет единого мнения относительно того, следует ли обслуживать рынок микроформования с помощью уменьшенного оборудования, изготовленного на основе более крупных традиционных конструкций, или же здесь необходимы установки нового типа. "При использовании уменьшенных традиционных установок отформованный материал в литниковом канале должен быть диспропорционально большим по отношению к размеру самой детали", - говорит Шон Шни, инженер по применениям и технологиям компании Boy Machines. "При изготовлении деталей микроформованием на небольших установках с более традиционной шнековой технологией довольно часто случается, что отформованный материал в литниковом канале составляет более 90% от массы впрыска", - рассаказывает Шни. Он добавляет, что продолжительности цикла больше из-за того, что материал в литниках толще.

Гёбель из компании Battenfeld добавляет, что формовщику, который использует для микроформования неспециализированную систему, может понадобиться более года научно-исследовательских и конструкторских работ для того, чтобы найти наилучший способ формования детали, а это слишком много с точки зрения существования на рынке этих новых миниатюрных компонентов. "Существуют традиционные установки, на которых можно производить небольшие детали, но я думаю, что они находятся в маргинальной зоне данного рынка", - говорит Гёбель. "А рынок постоянно требует все более мелких деталей. Я считаю, что следующее поколение установок должно быть способно производить детали на 30% меньше и сложнее, чем те, которые они могут производить на сегодняшний день", - говорит он. Также и допуски, скорее всего, будут меньше. "Я думаю, что они сократятся от сегодняшних 3 микрон до 1 микрона и далее до 0.3 микрона", - говорит Гёбель.

Производители традиционных установок на это отвечают, что специализированная машина должна быть специально выделенной машиной, а это может не очень устраивать многих формовщиков, работающих по индивидуальным заказам. Кроме того, формовщики, обладающие достаточным здравым смыслом для того, чтобы использовать традиционные машины, могут использовать более высокую кавитацию, которую позволяет получить более крупный пресс.

В состав установки для микроформования входит плунжер, шнек возвратно-поступательного действия и устройства для многоэтапного впрыска. Здесь также могут быть системы с различными приводами: полностью электрифицированные, гидравлические и гибридные (гидравлические/электрические). Несмотря на эти различия у всех современных подходов имеется три одинаковых основных фактора:

• Для микроформования необходим маленький шнек, который пропорционален размеру впрыска, но существует предел для того, насколько он может быть маленьким. "Обычно самым маленьким диаметром шнека, который вы хотите использовать, является 14 мм", - говорит Шни из компании Boy. "Если взять меньший размер, может произойти сдвиг шнека. Он не может выдерживать давление при впрыске", - говорит он. И шнек меньшего размера может также создавать проблемы при подаче гранул. Некоторые поставщики рекомендуют использовать со шнеками для микроформования микрогранулы.

• Литниковые системы, которые предназначены для микроформования, это, как правило, холодные литниковые системы, в основном, из-за того, что системы с горячими литниками просто не создавались для таких мелких деталей.

• В том, что касается управления установками, существует консенсус относительно того, что современные 32-битные микропроцессоры лучше всего позволяют добиваться жесткого контроля производства при микроформовании.

Интегрированное решение

Пятитонная полностью электрифицированная установка от Battenfeld, названная Microsystem, является одной из первых коммерческих моделей, предназначенных специально для микроформования. Представленная в октябре 1999 г. она на сегодняшний день является единственной моделью на рынке, которая сконструирована как полностью автоматизированная формовочная производственная ячейка с возможностями для осуществления впрыска, замены инструмента и погрузки/разгрузки деталей, интегрированными на одну установку, имеющая свою собственную чистую комнату. Установка дает массу впрыска от 0.25 мг. до 1 г. при массе деталей менее 0.008 г.

В новой установке Micro Injection от компании Ferromatik Milacron используется двухэтапный шнеково/плунжерный впрыск для формования деталей размером до 1 мг.

Необычная трехэтапная инжекционная система (см. схему) начинается со стационарного экструдера с диаметром 14 мм и отношением длины и диаметра 14:1 при наклоне на 45°. Она непрерывно подает материал в вертикальную дозирующую камеру. В камере имеется плунжер 5 мм в диаметре, который отталкивается в момент, когда на него воздействует входящий поток расплава. Датчик давления показывает, когда положение поршня достигает заданного объема впрыска. Как утверждают в Battenfeld, очень точное, сервоприводное дозирование с контролем давления позволяет осуществлять управление размером впрыска с точностью в переделах до 0.001 куб. см.

После этого пневматический поршень доставляет расплав в инжекционную камеру. Плунжер литьевой машины, который приводится в действие сочетанием сервопривода и механического автоматизированного модуля, впрыскивает расплав со скоростью 760 мм в сек.

Расплав течет через внутренне разогретое литьевое отверстие, которое выступает через стационарную плиту до линии разъема пресс-формы. Наличие вращающегося формовочного стола с двумя половинами формы позволяет осуществлять одновременную инжекцию и извлечение предыдущего впрыска. В пресс-формах имеются взаимозаменяемые вставки гнезд, изготовленные с использованием технологии, разработанной в Германии, и называющейся LIGA (рентгенолитография и электроосаждение).

В компании Battenfeld говорят, что точность зажимного устройства без поперечной планки составляет до 0.01 мм. Специальная технология центрирования гнезда обеспечивает точность этих деталей. Выталкивающие шпильки, имеющие всего 0.2 мм в диаметре, выталкивают эти детали. Робототехническое устройство бокового размещения захватывает детали с помощью вакуумных присосок и доставляет их на станцию проверки, у которой имеется до 4 камер.

Пневматическое устройство извлечения от Battenfeld перемещает детали, не повреждая их.

В компании Boy Machines предпочитают использование шнека возвратно-поступательного действия многоэтапному литью, что позволяет избежать образования мертвого пространства там, где происходит зависание расплава. У микроформовочного шнека от Boy имеется шаровой клапан вместо стандартного стопорного кольца. Для микроформования Boy предлагает полностью гидравлические модели с двумя плитами 12 M и 12 A (14.2 тонны). Как считают в компании, система управления более высокого уровня Procan CT,установленная на 12 A, лучше приспособлена к микроформованию. Возвратно-поступательный шнек с диаметром 14 мм и соотношением длины и диаметра 18:1 обеспечивает получение впрысков от менее 0.1 г до 5 г. Также имеются шнеки с диаметрами 16 или 18 мм. Расплав впрыскивается при 9.4 дюйма в секунду с давлением впрыска до 26,034 фунтов на кв. дюйм. "Мы используем усилитель для предварительной нагрузки насосов. Мы стараемся увеличить давление для изготовления микроформовочных применений", - говорит Шни. В число прочих устройств входит видеосистема для проверки деталей и конвейерная система отрицательного давления для транспортировки деталей.

Компания Ferromatik Milacron Europe разработала свою линию установок Micro Injection для производства деталей с массой от 0.001 до 3 г. В ней имеется набор предпластификационного шнека с наклоном в 45° по отношению к плунжеру литьевой машины. Шнек с диаметром 18 мм и отношением длины и диаметра 15:1 работает на гранулах стандартного размера. Он дозирует расплав через перепускной шаровой клапан в плунжер литьевой машины, который выпускается с тремя размерами для массы впрыска от 2.263 до 5.588 г. По словам Планка из Ferromatik, плунжер с диаметром 7 мм дает обратный ход в четыре раза лучше, чем шнек с диаметром 14 мм, поэтому точность массы впрыска выше. "Конструкция плунжера также обеспечивает лучший контроль пиков давления, поэтому мы можем добиваться более низкого пикового давления во время перемещения", - говорит Планк. Конструкция инжекционного устройства таковы, что в ней нет острых краев или углов, чтобы исключить деградацию смолы. Установку можно использовать для двухкомпонентного формования.

В число самых маленьких деталей, которые производят на этой установке, входит медицинская деталь из ацеталя с массой 0.08 г, которую формуют в восьми гнездах. Общая масса впрыска составляет 1.6 г.

Серия Minimolder компании МСР, которая заменяет линию Rabit and Butler, которую реализовывала Tomken Tool and West Coast Mold, представляет собой 9.9-тонную установку для осуществления двухэтапной шнековой/плунжерной инжекции. Она спроектирована и изготовлена компанией из Великобритании MCP Equipment. У установки имеется шнек с диаметром 16 мм и отношением длины и диаметра 2:1 или 4:1. и плунжер литьевой установки, имеющий всего 7.5 мм в диаметре. Рассказывает Кевин Андем, менеджер продаж компании Tomken: "Мы формовали детали массой до 0.02 г из целого ряда конструкционных термопластов, таких как PEEK и PPS. Нам удалось получить очень точную дозировку и минимальное время нахождения материала в форме за счет использования современных преобразователей для хода поршня при впрыске". Он говорит, что недавние двухчасовые производственные испытания показали размерную точность в 0.0001 дюйма и воспроизводимость в 0.23%.

Микроразмерные детали могут быть слишком маленькими для того, чтобы их можно было измерить традиционной координатно-измерительной машиной, поэтому в компании Makuta Technics используют бесконтактную оптическую контрольно-измерительную систему Smartscope от Optical Gaging Products и новую тонкостеннуую установку измерения диаметра от Beta LaserMike.

TR20EH представляет собой новую 20-тонную электрическую гибридную установку для микроформования от компании Sodick. На ней можно формовать с массами впрыска до 0.2 г с использованием плунжера с диаметром 14 мм. У плунжера рабочий ход 5 мм, из которых последние 1.0-1.5 мм обеспечивают герметизирующее давление. По словам Тэеккиу Ли, регионального менеджера продаж, скорость инжекции может достигать 1500 мм в секунду. Обычное зажимное устройство использует серводвигатель для открывания и закрывания, а также небольшое количество масла для зажима (см. PT, февраль 2000, стр. 11). Двухэтапная литьевая установка использует отклоненный вверх сервоприводной экструдер и гидравлический плунжер.

Поточная шнеково/плунжерная система без поперечной планки, способная производить детали с массой от 0.1 г до 5 г, реализуется компанией Ettlinger из Германии. Установка безлитникового литья под давлением (D-I-M) снабжена цилиндром для пластификации и плунжером, которые соединены в одну возвратно-поступательную установку. Патентованное сопло с игольчатым затвором, расположенное перед шнеком, является неотъемлемой частью системы горячих литниковых каналов (PT, январь 2000, стр. 41). Горячие каналы литников (в наше время редкость в микроформовании) и затвор позволяют производить детали практически без остатков материала в литниковых каналах. Сообщается также и о других преимуществах: уменьшение потери давления, меньше время удержания материала, а также более низкие затраты на инструментарий.

Формование электронных и прочих высокоточных деталей можно осуществлять с использованием новых 45-тонной и 66-тонной моделей с гидравлическим зажимным устройством, которые входят в серию PN Series от компании Nissei America. Эти установки заменят установки с аналогичным тоннажем из давно реализуемой на рынке серии Nissei PS Series. В них имеется целый ряд усовершенствований (см. стр. 13 данного номера). Nissei также предлагает три 7-тонные модели из своей линии HM сверхкомпактных установок для производства микродеталей.

Компания Sumitomo недавно расширила свою стандартную линию полностью электрифицированных машин за счет 20-тонной модели SE18S. Установка может использоваться со шнеками с диаметром до 14 мм, и осуществлять инжекцию до 0.38 куб. дюймов. Безременной двигатель с прямым приводом обеспечивает скорость впрыска 500 мм в сек. и давление впрыска до 34,130 фунтов на кв. дюйм. Другим стандартным устройством является цифровая настойка положения открытия/закрытия формы с точностью до 0.1 мм и защиты формы низкого давления до 0.3 мм. В компании говорят, что такие устройства важны для микроформования.

Компания Meiki America предлагает 50-тонную снабженную аккумулятором машину для крупносерийного производства микродеталей с массой всего 0.1 г и с толщиной стенок всего 0.3 мм. "Наша установка M50C-AS-DM может формовать 20 1-граммовых деталей с использованием стандартного усилия замыкания пресс-формы и давления в гнездах", - говорит помощник менеджера Генри Ченг.

70-тонная установка компании использовалась для производства электронных соединений с массой деталей менее 1 грамма. Данная высокоскоростная гидравлическая установка высокого давления производила пары коробок из ABS/PC по 0.3 мм за 7-8 секунд. В число устройств более крупного пресса входят: литьевая машина с аккумуляторной поддержкой и сервоклапаном, специальная длинная насадка, чувствительное управление температурой литьевого отверстия, что, по словам Ченга, очень важное устройство при прецизионном формовании небольших деталей. Сообщается, что шестиэтапное давление замыкания формы позволяет улучшить вентиляцию от линии разъема пресс-формы во время последних заполнений.

Детали размером в 0.1 г можно производить на 25-тонной установке с возвратно-поступательным шнеком Microshot компании Demag Ergotech. Эта модель с гидравлическим зажимом формы имеет новую конструкцию шнека и цилиндра (14 мм, 18:1), новое стопорное кольцо и максимальную массу впрыска 0.5 унций. Она обеспечивает скорость впрыска 10-12 дюймов в секунду и давление впрыска до 30,000 фунтов на кв. дюйм. Усилие зажима пресс-формы может регулироваться до 5 тонн при формовании небольших деталей. По словам Рика Шеффера, вице-президента по продажам и маркетингу компании Demag Ergotech, ультразвуковой датчик обеспечивает точность расположения зажимного устройства 0.0001 дюйма.

Трехэтапный планетарный редуктор, показанный слева, создается из 15 ацеталевых микро деталей, самая маленькая из которых весит примерно 0.04 мг. Она помещена рядом с гранулой пластмассы. (Фото: Институт Микротехнологии, Майнц, Германия)

Источники в Arburgговорят, что новая полностью гидравлическая 17-тонная машина компании Allrounder 220 S успешно используется при микроформовании. Поставляемый по желанию покупателя пакет включает недавно разработанные шнек и цилиндр с диаметром 15 мм, который дает до 36,250 фунтов на кв. дюйм. Сообщается, что установка может контролировать ход поршня всего в 3 мм для обеспечения точности массы впрыска до 0.5 куб. см. (50 мг). В пакет для микроформования также входит сервоклапан и система управления положением шнека для быстрого отклика и точного дозирования и создания противодавления. Как сообщают в Arburg, и то, и другое очень существенно для микроформования.

Компания Van Dorn Demag выходит на рынок микроформования со своей новой 28-тонной горизонтальной гидравлической установкой Cadence, а также с 30-тонной вертикальной коленно-рычажной установкой Newbury. У обеих установок объем впрыска 0.5 унций при использовании шнека с диаметром 14 мм и отношением длины и диаметра 20:1. Давление впрыска для горизонтального пресса Cadence составляет 20,000 фунтов на кв. дюйм для стандартного варианта, или около 40,000 фунтов на кв. дюйм при приобретении пакета по индивидуальному заказу. Потенциал давления для стандартной вертикальной установки составляет 30,000-фунтов на кв. дюйм.

‘Микро' пионеры

Даже несмотря на то, что микроформование относительно новая область, некоторые формовщики из США уже обосновались на этом рынке много лет назад. Одной из таких компаний является Micromold Inc. из Риверсайда, Калифорния, которая занимается микроформованием с 1979 г. Компания с оборотом в $5 миллионов в год формует ежегодно примерно 75 миллионов деталей, обычно это детали не больше 0.375 дюйма. Формование осуществляется с допусками в ±0.0005 дюйма при CpK 1.3 или менее. У компании имеется 28 прессов от 4 до 34 тонн, большинство из них от компании Boy.

Некоторые формовщики призывают использовать управление давлением гнезд для защиты хрупких стержней в микроразмерных инструментах. Эти детали были сформованы с использованием Microsystem от Battenfeld.

Компания Micromold установила, что одним из секретов выдерживания размерности в пределах 0.0002 дюйма является использование инструментов с низкой кавитацией, даже когда производятся миллионы деталей. "Другие компании потерпели неудачу, потому что у них были инструменты с более высокой кавитацией", - говорит президент Роберт Ауст. Другими ключами к успеху компании стали бережные погрузка и разгрузка деталей, специальные устройства для транспортировки деталей, а также технология многоэтапного контроля качества. (См. более подробно PT, май 2000, стр. 35).

Микроформование с "выключенным светом" является составной частью деятельности компании, осуществляющей прецизионное формование микродеталей, Makuta Technics, Коламбус, Индиана, которая производит 45 миллионов деталей в год с нулевым процентом дефектов, говорит президент Стюарт Каплан. Это трехсменное производство, работающее семь дней в неделю, функционирует без персонала по рабочим дням после 4:00 вечера и в конце недели. 17 установок Sumitomo компании Makuta от 15 до 18 тонн (включая новую полностью электрифицированную установку SE18S и шесть моделей Minimat с двумя впрысками) могут работать без персонала благодаря автоматизированным устройствам погрузки/разгрузки деталей, спроектированным 24 служащими компании. Одним из их изобретений является система Вентури, предназначенная для деликатного отделения задвижек в 5 -10 микрон и литниковых каналов от микродеталей. Другим изобретением является расфасовочная карусель, которая автоматически поворачивается на определенный угол через установленные интервалы времени для того, чтобы не допустить переполнения контейнеров с деталями.

У компании Makuta жестко контролируемое технологическое окно, и она использует частое техобслуживание формы для того, чтобы удерживать общую долю лома на уровне менее 1%. Одной из их призовых деталей является каркас бобины из ацеталя с размерами 1.11 x 0.96 x 0.64 мм и массой 0.3 мг. Он изготавливается в пресс-форме с двумя гнездами с продолжительностью цикла 4.8 сек.

Для микроформованных деталей предлагается использовать низкую кавитацию пресс-форм. Компания Makuta производит этот каркас катушки из ацеталя в форме с двумя гнездами для получения размеров 1.11 x 0.96 x 0.64 мм у детали с массой 0.3 мг.

Более 25% продуктов, производимых Empire Precision Plastics, компании, сертифицированной по QS 9000, и осуществляющей формование по индивидуальным заказам, из Рочестера, Нью-Йорк, весят менее грамма. "У нас в производстве более 400 деталей, и мы производим 250 миллионов деталей в год. Самая маленькая наша деталь весит 0.0052 г, и производится в пресс-форме с восемью гнездами", - говорит Нил Элли, президент. В компании верят в сильную кавитацию, и используют установки на 25, 35, и 50 тонн от Arburg, Sumitomo, и Van Dorn Demag.

При реализации примерно 10% проектов Empire используются инструменты с числом гнезд от 16 до 32, 60% составляют пресс-формы с восемью гнездами, 20% с четырьмя гнездами и оставшиеся 10% это пресс-формы с двумя гнездами. Для всех проектов используется общая основа формы и заменяемые вставки гнезд. Даже при таком большом количестве гнезд, в Empire выдерживаются допуски в ±0.001 дюйма.

Работающая на рынке три года компания Micro Molding Technologies LLC из Бойнтон Бич, Флорида, постоянно использует систему управления давления гнезд для защиты хрупких стержней формы для микроразмерных деталей. Одной из самых маленьких деталей является соединение с массой 0.03 г, которое заказчик передал компании от другого формовщика. "У предыдущего формовщика были проблемы с сохранением качества детали, и он не мог понять, с чем это связано", - говорит президент Майкл Бентц. Потерпевший неудачу формовщик пытался осуществлять мониторинг формы с помощью видеосистемы, чтобы установить, что же происходило. Когда компания Micro Molding Technologies получила этот заказ, она использовала датчики давления гнезд для того, чтобы определить, что холодный остаток материала будет выходить через литьевое отверстие при высоких скорости и давлении, разрушая хрупкие шпильки пресс-формы. "Это позволило нам установить причину возникновения проблем вместо того, чтобы продолжать выпускать дефектные детали, пока мы искали ответы на наши вопросы", - говорит Бентц. Компания использует контроллер давления гнезд от RJG Inc. для выполнения всех своих заказов.