УСИЛИТЕЛЬ БАМПЕРА ИЗ ТЕРМОПЛАСТИКА - инновации BASF

Новый метод моделирования BASF применялся при разработке усилителя переднего бампера из термопластика для нового Opel Corsa. На основании результатов многочисленных крэш-тестов и интегрального моделирования металлическая модель была заменена пластиковой, изготовленной из нового продукта компании - Ultramid® B3WG6-CR.

В марте 2008 BASF представил в России глобальный проект – «Выставка инноваций». Специалисты компании выступили с презентациями инноваций, наиболее актуальных для российского рынка – продуктов для автомобильной, строительной, деревообрабатывающей и многих других отраслей промышленности. Решения по защите окружающей среды, альтернативные источники энергии, нанотехнологии – это лишь неполный перечень тем, затронутых на «Выставке инноваций».

Для российских клиентов концерна BASF, а также представителей СМИ, мероприятие состоялось 19 и 20 марта 2008 года в бизнес-центре в ЗАО «БАСФ». Затем последовала выездная сессия проекта на V Московском международном химическом саммите (25-26 марта). Планируется, что следующими городами, где пройдет выставка, станут Киев и Алматы…

Мы представляем инновации BASF на страницах нашего портала с комментариями наших экспертов.

Виртуальная разработка

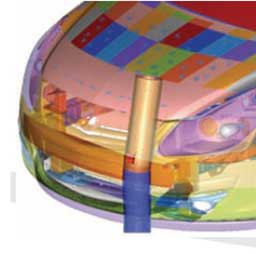

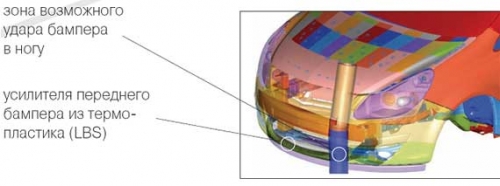

Новый метод моделирования BASF применялся при разработке усилителя переднего бампера из термопластика (LBS) для нового Opel Corsa. На основании результатов многочисленных крэш-тестов и интегрального моделирования металлическая модель была заменена пластиковой, изготовленной из нового продукта компании - Ultramid® B3WG6-CR.

Усилители переднего бампера

В соответствии с новыми предписаниями ЕС по защите пешеходов, с октября 2005 года все легковые автомобили должны проходить тест на безопасность для пешеходов при движении со скоростью 40 км/час. BASF полностью разработал и смоделировал новую инновационную деталь, ее разработкой занималась группа E-KTE/ES, отвечающая за структурные части. Благодаря успеху этого первого проекта, усилители переднего бампера из термопластика становятся стандартом для GM во всем мире.

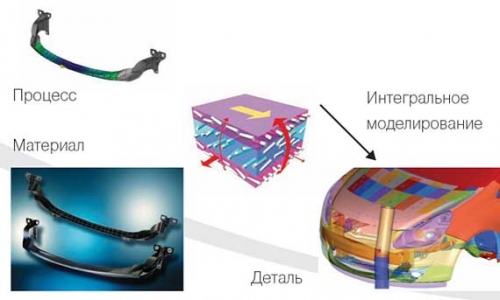

Интегральное моделирование

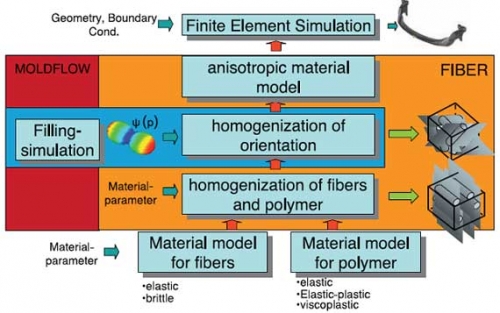

BASF разработал метод интегральной симуляции для моделирования термопластиков, армированных коротким волокном. С его помощью можно проектировать детали из термопластика и моделировать их поведение при ударе. Метод интегрального моделирования является намного более реалистичным и точным по сравнению с предыдущими, известными ранее методами.

Новый метод включает:

• Новые марки материалов, учитывающие вязкопластичность полимеров для материальной фазы термопластика. (Совокупное описание волюметрической и девиаторной части. Величина деформации полимера).

• Микромеханическая перемешиваемость двух материалов (полимера и волокна), включая моделирование повреждения или разрушения.

• Интегральное моделирование соединяет в единую цепь свойства при переработке (линии слияния потоков и ориентации волокна) и механическое моделирование (удар, прочность).

• Адаптация интегрального моделирования для всех промышленных кодов с целью структурного анализа (Abaqus, Lsdyna, Pamcrash, Radioss, Nastran).

Интегральное моделирование делает возможным виртуальное описание армированных волокном термопластиков с таким уровнем точности, который не был возможен при использовании других современных методов. Благодаря инновационным технологиям проектирования и оптимизации, новый метод открывает доступ к областям применения термопластиков, которые не были возможны раньше.

Больше пластиков в автомобилях

Современная разработка новых инновационных пластиков становится возможной только благодаря виртуальным методам на компьютерной основе, как например интегральное моделирование. Мы помогаем нашим клиентам стать более успешными благодаря лучшему описанию наших термопластиков.

Благодаря интегральному моделированию BASF мы сделали первый большой шаг в этом направлении. Первые проекты с заказчиками стали успешными. В рамках проекта по созданию усилителя переднего бампера для OPEL стало возможно:

• снизить затраты на каждую деталь по сравнению с металлическими на 5 евро

• уменьшить вес по сравнению с металлическими деталями на 40%

Данный метод может быть применен повсеместно, практически для любой структурно-нагруженной пластиковой детали, полученной литьевым способом. Но особое внимание следует обратить на следующее:

• Усилители переднего бампера — 1,2 кг на автомобиль

• Вставки-усилители — до 10 кг на автомобиль

• Опоры двигателя — до 2 кг на автомобиль

• Система подвески — 1 кг на автомобиль

• Корпус поддона — до 1,5 кг на автомобиль

Автор: www.Newchemistry.ru