КОРОБЧАТЫЕ МЕШКИ AD*STAR: области применения (I часть)

Мешки AD*STAR уже производятся и используются во многих странах, включая Россию и ближнее зарубежье. Концепция нового мешка была успешно принята потребителями.

Концепция нового мешка AD*STAR была хорошо воспринята конечными потребителями, широко использующими мешки AD*STAR для разнообразных порошкообразных и сыпучих веществ, таких как:

- Строительные материалы: цемент, сухие строительные смеси;

- Минералы: гипс, известь, мраморная крошка, карбонат кальция, соль, песок и пр.

- Химические и нефтехимические продукты: удобрения, полимер гранулированный, сода, ПВХ, гранулированные добавки типа masterbatch и пр.

- Пищевые продукты (для данного варианта горловина выполняется обычно открытой, без клапана): мука, кукуруза, крупа, сахар, соль, зерно, комбикорма и пр. Широкое распространение в Египте получило использование мешков AD*STAR в качестве упаковки муки, в Венгрии в мешки AD*STAR фасуют сахар. В США мешки AD*STAR занимают достаточно прочные позиции в сегменте упаковки кормов для домашних животных: при этом между полотном мешка и слоем ламинации кладут очень красочную пленку, в результате получается прочный мешок с хорошей рекламной нагрузкой и эффективностью.

В настоящее время основной объем потребления мешков AD*STAR приходится на цементную промышленность, которая потребляет около 90% общего объема мирового производства мешков AD*STAR. Так, например, только цементный завод в Кении производит и потребляет около 144 млн. мешков AD*STAR ежегодно. Вторым по величине сегментом потребления мешков AD*STAR является химическая промышленность, на долю которой приходится около 9% общего объема потребления. Сегмент «Корма для домашних животных» находится в начальной стадии своего развития, наиболее широко потребления мешков AD*STAR в этом сегменте развито в США.

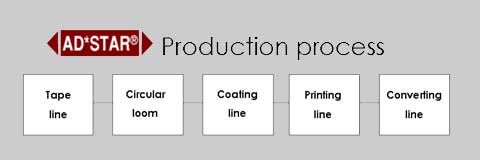

Описание производственного цикла

Производство мешков AD*STAR состоит из 5 основных этапов:

Производство мешков AD*STAR заключается в последовательном получении из гранулята полипропилена мешков по следующей схеме: гранулят полипропилена – полипропиленовые волокна – полипропиленовая ткань, ламинированная и с нанесенной печатью – мешки AD*STAR.

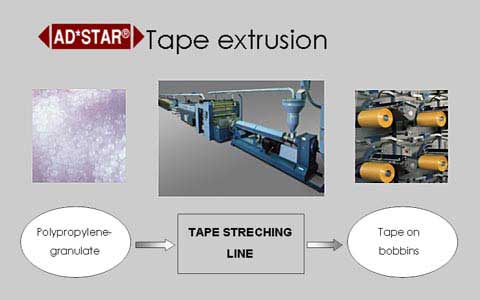

Экструзия полипропиленовых волокон. Основой для производства полипропиленового материала (ткани) служат полипропиленовые волокна, размер которых от 2 до 4 мм. Различные производственные шаги, необходимые для их производства, также выполняются машинным способом. Вначале, гранулят полипропилена, который может быть исполнен в определенном цвете и с UV-стабилизатором, формируется в единую массу, растапливается и становится однородным в горячем цилиндре, в котором материал дополнительно передается по винту.

Жидкий материал пропускается через сито, потом через сопла, в результате чего формируются пленка, которая в свою очередь охлаждается в специальном водяном сосуде или путем использования охлаждающих роликов и затем режется на волокна требуемой ширины с использованием ножей. Затем волокна направляются через «духовку» с горячим воздухом и ролики и таким образом растягиваются, молекулы соединяются в определенной последовательности, в результате чего увеличивается предел прочности на разрыв в сравнении с обычной пленкой. Это способствует сохранению половины объема материала в производимых мешках по сравнению с пленочными мешками одинаковой прочности. Волокна направляются в центр и формируются в бобины или направляются вперед по технологическому процессу. Графически данный процесс проиллюстрирован ниже.

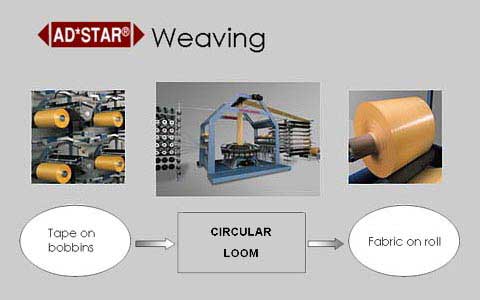

Формирование ткани. Следующим этапом процесса создания полипропиленовой ткани является формирование ее на ткацком станке и наматывание на катушку, которая может иметь различные диаметры. «Пространство» (равное 2* ширина + 2* толщина) мешочного производства приводится в соответствие с размерами катушек, которые размещаются на определенных осях. Ткацкие машины специально оборудованы четырьмя, шести или восьми шпулями (челноками), которые вращаются по определенной траектории в машине, пока тканая лента, поднятая вверх MC (см. рисунок ниже), натягивается и направляется под шпули. Произведенная ткань направляется в сторону и вверх машины и затем наматывается на катушку.

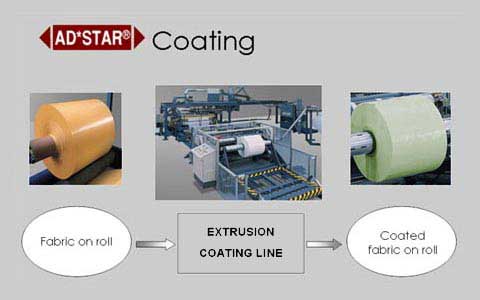

Ламинирование ткани. Для того, что ткань прослужила дольше, стала прочнее и герметичной и как условие сварочного процесса, используемого в производстве мешков, ткань должна быть ламинирована. Использование специальных машин, катушка с тканью, горизонтальное положение позволяют осуществлять производственный процесс на обеих сторонах ткани.

Вначале гранулят полипропилена формируется в единую массу, растапливается и становится однородным. Как и в случае экструзии, это выполняется в горячем цилиндре, в котором материал перемещается к следующему винту. Жидкий материал проходит под давлением через сито и сопла, находясь практически в жидком состоянии, затем прессуется с помощью охлаждающих роликов. Ламинированная сторона позже подравнивается, выступая примерно на 5 мм. Графически данный процесс проиллюстрирован ниже.

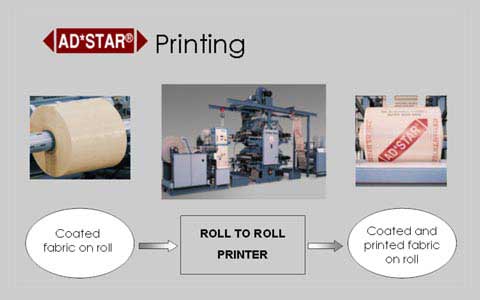

Печать на ламинированной тканой поверхности. На печатной машине, ткань подвергается дополнительному покрытию и печати с использованием цилиндров. Возможно нанесение печати до 6 цветов, хотя обычно используется трехцветная печать. Одновременно, так называемые логотипы (print-marks) часто накладывается на тканую катушку, для которой конверсионная линия полностью подстраивается в течение мешочного производства. В отличие от пленочных катушек, тиснение рулона ткани не представляется возможным, значит, такое действие повреждало бы растянутую полипропиленовую ткань, и сильно ослабляла ее прочность. Для устранения этих недостатков ткань ламинируется. Ткань с печатью также сматывается в рулоны.

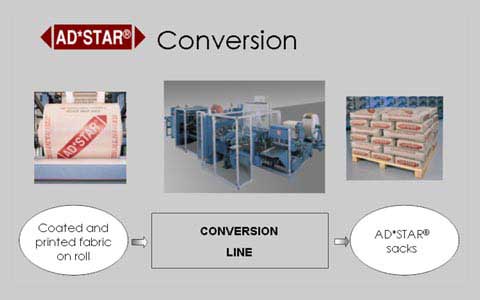

Производство мешков. Так называемая конверсионная линия используется для нанесения ламината и печати на рулон ткани для мешков. Единственная машина, которая производит мешки, использует горячий сварочный процесс, устраняя необходимость использования клея. Изучение в этой области все больше заинтересовывает производителей мешков, другие направления рулонного тканного производства не вызовут стольких дискуссий.

Данный интерес объясняется тем, что производство мешков может осуществляться также с использованием машин, которые осуществляют нарезку и пошив обычных полипропиленовых мешков в форме «подушки». Эти машины осуществляют те же процедуры, которые используются в производстве пленочных мешков: рулон в не размотанном состоянии режется на куски в соответствии с размерами мешков, концы мешка завертываются, «хвост клапана» формируется в соответствии с заданными размерами (если вообще предусматривается наличие клапана), и затем мешок запаивается, с использованием горячего воздуха, поступающего из сопел. На следующем этапе производства края мешков формируются так, чтобы при заполнении мешки принимали форму «кирпича». Сейчас верхушка и дно горловины выворачиваются наружу, представляя собой «хвост клапана», запаиваются горячим воздухом и быстро прессуются. Графически этот процесс проиллюстрирован ниже.

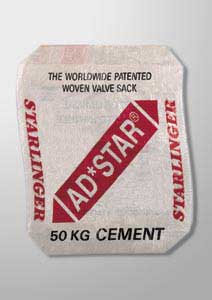

Результатом технологического процесса, описанного выше, является мешок AD*STAR. Ниже представлена фотография пустого мешка.

Спецификация мешков:

• Полипропиленовые волокна производятся из гранулята полипропилена, размер которого от 2,5 до 5 мм;

• Плотность ткани от 50 до 75 г/кв.м.;

• Плотность ламината от 15 до 35 г/кв. м.

• Поверхностное сопротивление от 75% до 95% первичной прочности (у прошитых мешков около 60%);

• Воздухопроницаем.

Характеристика установленных мощностей

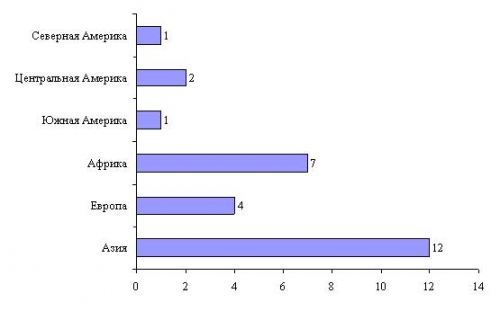

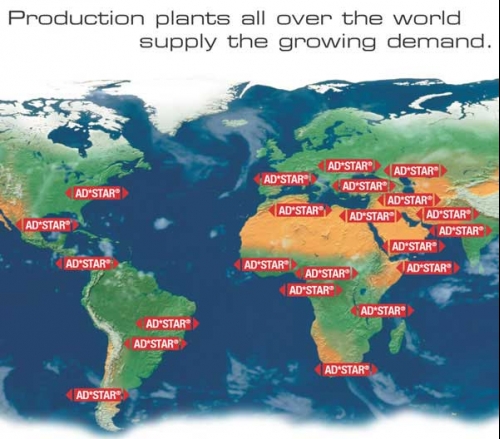

По данным компании Starlinger, более 50 линий для выпуска мешков AD*STAR установлено на 27 производственных площадях в разных странах. Особый интерес в рамках данного проекта представляет рассмотрение географической структуры мирового размещения производства мешков AD*STAR. На диаграмме 3 представлена региональная структура производства мешков AD*STAR в мире.

Региональная структура мирового производства мешков AD*STAR.

Общее количество предприятий- 27 компаний.

Источник: данные компании Starlinger

Производство мешков AD*STAR в основном сосредоточено в Азии, на территории данного региона осуществляют производство мешков AD*STAR 12 компаний, что составляет около 44% от общего числа мировых производителей. Значительное число компаний – 7 производителей, осуществляющих выпуск мешков AD*STAR, функционируют в Африке, что составляет около 26% от общего числа производителей. Таким образом, в Азиатском регионе и Африке производят мешки AD*STAR 19 компаний, что составляет около 70% от общего числа производителей рассматриваемого вида продукции. В других регионах мира функционирует 30% общего числа предприятий, при этом на Европейской территории производят мешки 4 компании, что составляет около 15% от общего числа мировых производителей.

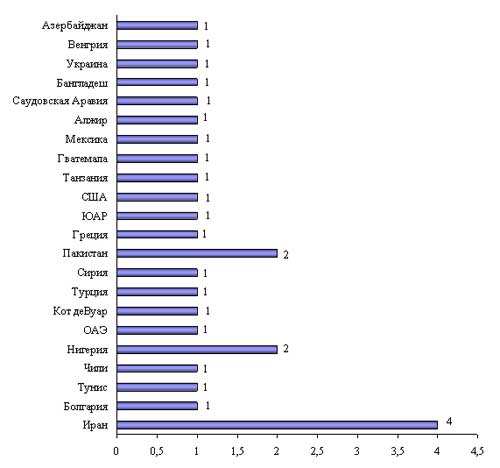

Остановимся на более подробном рассмотрении региональной структуры мирового производства мешков AD*STAR с разбивкой по странам. Графически она проиллюстрирована на диаграмме 4.

Сегментирование мирового производства мешков AD*STAR по странам.

Общее число компаний – 27 производителя.

Источник: данные компании Starlinger

Наибольшее число производителей мешков AD*STAR функционирует в Иране – 4 компании, что составляет около 15% от общего числа производителей. По 2 компании производят мешки AD*STAR в Пакистане и Нигерии. В остальных странах осуществляют выпуск мешков AD*STAR по 1 компании.

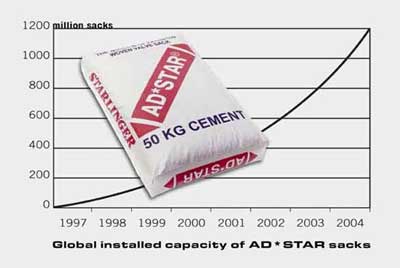

На диаграмме 5 представлена динамика объемов мирового производства мешков AD*STAR.

Динамика объемов производства мешков AD*STAR в мире

Источник: данные компании AD*STAR

За 8 лет производство мешков AD*STAR увеличилось в мире с 0 до 1200 миллионов мешков. В 2003 г. объем мирового производства мешков AD*STAR увеличился по сравнению с аналогичным показателем за 2002 г. на 37%, в 2004 г. прирост объемов производства составил около 37,9%. Таким, образом, мы можем говорить о том, что производство мешков AD*STAR ежегодно увеличивается, при этом темпы прироста также растут.

О перспективах развития российского рынка мешков AD*STAR - в отчете Академии Конъюнктуры Промышленных Рынков «Рынок тканых РР мешков коробчатого типа AD*STAR и AD pro TEX) в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование