ПЛАСТПЕРЕРАБОТКА: новые способы повысить прочность

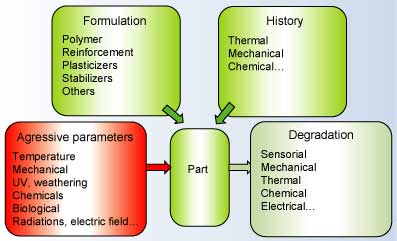

Как и любые другие материалы, полимерные детали и товары обладают ограниченным сроком службы. Прочность зависит, с одной стороны, от состава, в который помимо полимера, входят армирования, защитные средства, пластификаторы и многочисленные специализированные добавки.

С другой стороны, изменение истории детали, в особенности, параметров технологической обработки, таких как температура, деформация сдвига, продолжительность обработки и условия хранения, может изменить свойства детали...

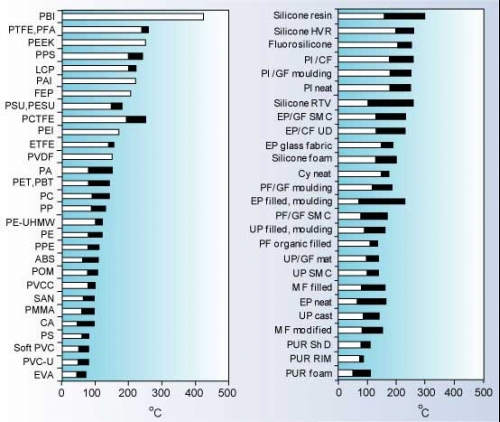

Диаграмма прочности

Механическое разрушение хорошо изучены (удары, истирание, вязкость…), электрические характеристики также могут ухудшаться и, наконец, все свойства, включая ощущаемые, например, цвет, глянец, осязание, запах… можно изменить в достаточной степени, чтобы испортить детали и товары. Поломка может произойти в результате поломки, ухудшения свойства до конкретной величины, обесцвечивания или исчезновения запаха…

Прочность очень важна с любой точки зрения: технической, экономической, рыночной и экологической. На самом деле, удвоение срока службы в два раза сокращает потребление сырья и энергии, укорачивает цикл обработки выбросов загрязняющих веществ, время простоя и т.д. При правильном использовании пластмасс, каучуков и композитов можно значительно повысить прочность, также как оптимизация процесса проектирования и умный выбор добавок усиливает базовые свойства: увеличивается механическая эффективность армирований и наполнителей; у стабилизаторов повышается устойчивость против износа и химикатов, что влечет повышение прочности и удлинение срока службы; красители, матовые/глянцевые модификаторы и металлические покрытия создают продолжительные и привлекательные эффекты; Теплопроводные наполнители понижают температуру электронных устройств и увеличивают срок службы комплексных систем, и т.д.

Некоторые из основных направлений в сторону повышения прочности

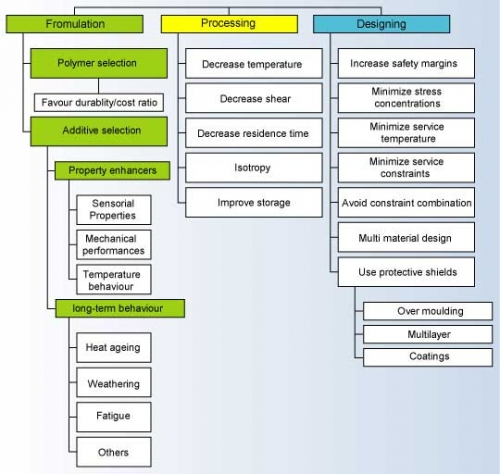

Нижеприведенный рисунок «Прочность-направления» в сжатой форме отображает возможные направления, связанные с тремя главными этапами в жизни детали: состав, обработка и проектирование. Большинство правил основаны на здравом смысле, однако в некоторых замечания могут подчеркиваться другие моменты.

Прочность-направления

Более эффективные полимеры в целом более дорогостоящи, однако готовые изделия могут сократить издержки за счет своей прочности, а также за счет расширения рабочих свойств.

Оптимизация параметров технологической обработки и условий хранения позволяет избежать преждевременного старения, окисления, остаточных ограничений, а также возникновения поломок. Проектирование должно быть сосредоточено на минимизации фактической температуры и ограничений. Большое значение имеет избежание скопления ограничений или их локализации в слабых участках, таких как интерфейсы, линиях сплавления, острых углах...

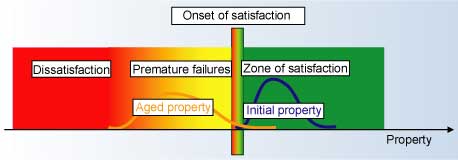

Кривая поломок: слабые участки и средние свойства

В неиспользуемой детали точечные значения свойства диспергируются по большей части детали, а также между различными деталями. Более того, эта двойная дисперсия усиливается старением и сроком работы. С учетом выбранных материалов и процесса обработки, ориентации макромолекул и армирования могут значительно изменить свойства в зависимости от направления связей по отношению к направлению обработки.

Следовательно, фактическое свойство на точечном участке детали может полностью отличаться от полученного в результате лабораторных измерений. На нижеприведенном рисунке «Удовлетворительные и слабые участки» схематично указывается образец теоретического свойства, которое является полностью удовлетворительным на начальной стадии, но перестает быть таковым после старения, что приводит к многочисленным поломкам. Необходимо улучшить среднее первоначальное свойство и его дисперсию, увеличить показатели после старения, и, если возможно, уменьшить количество агрессивных связей во время срока работы и, вероятно, сократить прогнозируемый срок службы.

Удовлетворительные и слабые участки

Кривая удовлетворения Неудовлетворение Преждевременные поломки Состарившееся свойство Зона удовлетворения Первоначальное свойство Свойство

Слабые участки часто появляются на сопряженных поверхностях между армированием и матрицей, соединением между двумя различными компонентами детали, линиях сплавления, острых углах, пустотах...

Дорогостоящие полимеры сокращают издержки

Набор свойств и стоимость каждого сырьевого полимера обычно индивидуальны, однако для многих инженерных областей подходят несколько сырьевых полимеров. Выбор зависит от соответствующего соотношения прочности и конечной стоимости, включая цену детали, срок работы, эксплуатационные расходы, а также сопутствующие расходы, связанные с ремонтом и заменой отказавшей детали. Последний пункт может оказаться несоразмерным в сравнении с ценой деталей, существует много областей, где часто производятся замены, например трубы для горячей воды, кольца в авиации, кожухи для автомобильной системы охлаждения, зубчатые приводные ремни в автомобильных двигателях, изоляция в корабельной энергосистеме, и т.д.

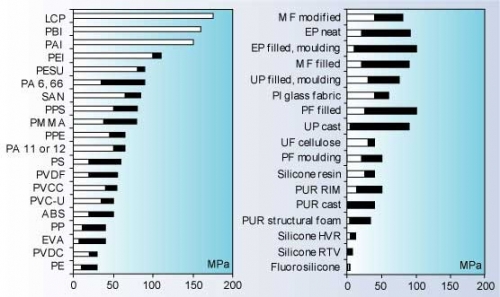

На рисунках «Образцы предела текучести» и «Образцы CUT» соответственно изображаются примеры давления при течении и температур при непрерывном использовании (CUT) для ряда полых и наполненных термопластмасс и термореактивных материалов. Композиты с длинными и непрерывными волокнами обладают еще большими механическими свойствами.

• Давление при течении у ряда полых и наполненных пластмасс представляет собой соотношение от 1 до приблизительно 100. Если учитывать композиты, то диапазон можно увеличить до 3000 МПа, то есть общее соотношение составит примерно 1 к 1000.

• Что касается высоких температур работы, то диапазон начинается с уровня менее 100°C до уровня более 400°C.

'Система Corona System для обработки кабеля' (любезно предоставлено Tantec)

'Система Corona System для обработки кабеля' (любезно предоставлено Tantec)

Несколько историй успеха, основанных на высокоэффективных материалах

Примеров великое множество, из них мы выбрали три разных случая: более жесткий термопластичный композит, уникальный трибологический полимер, некоторые масло- и жаростойкие каучуки.

Долговечные элементы стыковочных модулей и защитные покрытия днища на основе более прочных термопластмасс, армированных стеклянным матом: GMTex производит гибкие элементы стыковочных модулей для роскошных купе S-класса и защитные покрытия днища для роскошных просторных внедорожников, новейшего Mercedes-Benz M-класса: история успеха компаний Quadrant Group, Mercedes-Benz, ISE (Innomotive Systems Europe) и Rieter Automotive

GMTex™, армированный сеткой термопластичный композит, прочнее и жестче, чем прежние продукты GMT, которые производились из рубленых прядей стекловолокна в полипропиленовой матрице, потому что он дополнительно содержит высокопрочную сетку, сделанную из смешанного стекловолокна и полипропиленовых волокон. Таким образом повышается устойчивость против динамической усталости, вибраций и ударов. Использовав несколько решений – только металл, GMT, гибриды металл/GMT – GMTex предлагает фактически наилучший компромисс между механическими свойствами и индуцированной прочностью, стойкостью против коррозии, расходами на обработку, низким весом, соотношением качества и стоимости, благодаря которому он становится материалом высшей категории для производства элементов стыковочных модулей, которые проектируются для новейшего купе Mercedes S-класса и защитных покрытий днища для роскошных просторных внедорожников, the Mercedes-Benz M-класса.

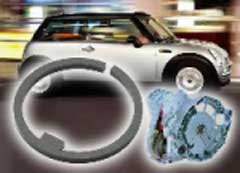

После многих лет работы и бесчисленных попыток, сегодня уровень прочности, предлагаемый полиимидом, позволяет повысить гибкость Бесступенчатой коробки передач (CVT): история успеха компаний ZF Friedrichshafen AG и DuPont™

Бесступенчатые автоматические приводы VT1F производства ZF Friedrichshafen AG удалось сделать гибкими благодаря уплотнительным кольцам с высокой износостойкостью и низким трением, которые производятся из полиимида DuPont™ Vespel® SP.

Одно кольцо устанавливается на приводной вал, а другое на приводной вал вариатора. Они наглухо изолируют масло при различных давлениях до 55 бар, и частотах вращения до 12 000 оборотов в минуту. Крепежная лапка на внутреннем диаметре каждого кольца предотвращает относительные перемещения между чувствительным к износу алюминиевым кожухом и кольцами. Это позволяет кольцу с легкостью скользить над валом и внутрь выемки, которая должна держать его; внутри выемки кольцо плотно встает на место при помощи замка «snap-fit». Это происходит благодаря высокой эластичности Vespel®. При прогреве привода стыковое соединение остается слегка открытым, поэтому расширяющийся воздух может выходить; после этого проем закрывается, и оно нагревается, создавая максимальное уплотняющее усилие.

При наличии Vespel® SP можно точно задавать температуру закрывания проема, а кольцо можно спроектировать таким образом, что будет оставлять некоторую остаточную утечку, чтобы оставлять постоянную смазывающую пленку между кольцом и сопряженными поверхностями, или чтобы смазка могла дойти до опорной поверхности позади кольца. Полиимиды DuPont Vespel® SP можно использовать в диапазоне от очень низких до очень высоких температур: до примерно 290°C при непрерывном использовании, и примерно 480°C на короткие периоды. Для всех видов материала характерна очень хорошая устойчивость против износа, при наличии или в отсутствие смазки. Производители автоматических приводов по всему миру предпочитают наполненные графитом Vespel® SP-21 и SP-22 для изготовления уплотнительных колец и прокладок. Вариатор является самым важным компонентом в приводах с задающей тон Бесступенчатой коробкой передач (CVT). В приводах такого типа можно постоянно изменять передаточное число.

Долговечные масло- и жаростойкие уплотнители производятся благодаря наличию фторэластомеров

Первоначально маслостойкие уплотнители были основаны на нитриловом каучуке (NBR), температура непрерывного использования составляла 100°C. Рост требований в отношении более высоких рабочих температур в автомобилях, авиации, промышленности и других областях способствует разработке более стойких, но при этом и более дорогостоящих каучуков. Таблица 1 отображает некоторые из возможностей, в том числе промежуточный рабочий материал, который производится непосредственно из нитрилового каучука, HNBR (гидрированный NBR), а также два семейства высшей категории, фторсиликоны (FSi) и фторуглероды (FKM). Другие промежуточные каучуки позволяют решать различные проблемы и прокладывать мосты между нитрилом, фторсиликонами и фторуглеродами.

Таблица 1: Примеры сдвига материала для масло- и жаростойких уплотнителей

| Нитрил | HNBR | FSi | FKM | |

| Твердость по Шору, A | 40-95 | 50-95 | 20-80 | 50-95 |

| Максимальная температура, °C | 130 | 150 | 280 | 300 |

| Температура непрерывного использования, °C | 100 | 125 | 200 | 205 |

| Низкая рабочая температура, °C | -20 | -30 | -60 | -30 – -20 |

| Маслостойкость | Хор | Хор | Хор | Хор |

| Атмосферостойкость | Средн | Хор | Хор | Хор |

| Ценовое соотношение | 1 | 2 | 6 | 4 – 10 |

Заключение

Прочность очень важна с технической, экономической, рыночной и экологической точек зрения. На самом деле, удвоение срока службы в два раза сокращает потребление сырья и энергии, укорачивает цикл обработки выбросов загрязняющих веществ, время простоя и т.д. Если правильно использовать и перерабатывать пластмассы, каучуки и композиты, то они могут способствовать значительному повышению уровня прочности, также как оптимизация процесса проектирования позволяет получить наилучшие свойства и избежать превышения допустимых ограничений

Аналогично другим материалам, прочность полимерных деталей и товаров имеет свои пределы, которые, с одной стороны, зависят от выбора полимеров, состава, в том числе армирования, защитных средств, пластификаторов и многочисленных специализированных добавок, процесса обработки и условий хранения. С другой стороны, важную роль играют рабочие параметры, например температура, механические напряжения, освещение, химикаты, виды радиации... Разрушение всегда зависит от времени, повышение уровня ограничения сокращает срок службы.

Ухудшение механических свойств, возможно, изучено лучше всего (удары, истирание, вязкость...), однако к другим свойствам относятся и ощущаемые, которые также поддаются воздействию, например цвет, глянец, осязание, запах...

Для повышения уровня прочности большое значение имеет выбор полимера, и зачастую главным направлением становится движение в сторону более эффективных материалов. Однако, другие пути также могут оказаться удобными, и в следующей статье мы затронем некоторые из них, в том числе добавки, использование защитных средств, оптимизация процесса проектирования.

Newchemistry.ru