ITMA 2007: нетканые инновации (I часть)

Newchemistry.ru представляет обзор технологических инноваций, представленных на выставке ITMA 2007, являющейся крупнейшим форумом индустрии нетканых материалов.

ITMA 2007 стала для всех еще одним приятным сюрпризом, тщательно организованным и достаточно репрезентативным. По сравнению с выставкой ITMA 2003, на этой выставке было представлено значительно больше компаний по производству нетканых материалов, нетканые материалы были представлены практически в каждой области.

ITMA 2007 стала для всех еще одним приятным сюрпризом, тщательно организованным и достаточно репрезентативным. По сравнению с выставкой ITMA 2003, на этой выставке было представлено значительно больше компаний по производству нетканых материалов, нетканые материалы были представлены практически в каждой области.

Исторически, отрасль по производству нетканых материалов была организована обособленно от отрасли по производству традиционных текстильных материалов, и организована совсем по-другому. Хотя и отрасль по производству нетканых материалов, и отрасль по производству традиционного текстиля имеют общие корни, нетканые материалы выросли в отдельную промышленность, в рамках которой производится широкий диапазон конструкционных продуктов на основе волокон и полимеров, для изготовления которых применяются высокоскоростные, низкозатратные, инновационные технологии, способные создавать добавленную стоимость. Это привело к приспосабливанию технологий, используемых в отраслях по обработке массы и бумаги, а также при экструзии для получения необходимых продуктов с разумными затратами, и это, соответственно, еще более усилило отрыв от традиционной текстильной промышленности.

В настоящее время в число участников отрасли входят: поставщики сырьевых материалов, производители рулонных продуктов, переработчики/производители конечных применений и машиностроительный сегмент, который оказывает поддержку трем остальным сегментам; поставщики вспомогательных материалов, производители оборудования для намотки, нарезания и упаковки; а также некоторые другие. Но даже такое разделение на сегменты не дает точной картины, которую можно было бы себе представить, поскольку ситуация несколько смещается за счет различных степеней вертикальной и горизонтальной интеграции внутри отрасли. В глобальном масштабе ситуация еще более осложняется из-за различных особенностей местных рынков и экономик.

В том, что касается сегментов рынка, промышленность ориентирована на производство продукции для медицины, гигиенических товаров, средств фильтрации, обтирочных салфеток, автомобильных компонентов, промышленных и подкладочных продуктов — это единственный сегмент, имеющий непосредственное отношение к швейной отрасли. Такая сегментация имела место из-за того, что отрасль на макроэкономическом уровне формировалась под воздействием двух различных, но взаимосвязанных факторов: технологии обработки и рынка. Эти два фактора тесно связаны друг с другом за счет наложения интересов. Так, например, иглопробивная технология играет важную роль, как в автомобильных, так и в геотекстильных применениях. Еще одним примером может служить рынок фильтрации, на котором используются среди прочих технологии влажного холстоформования, иглопробивания и мелтблауна.

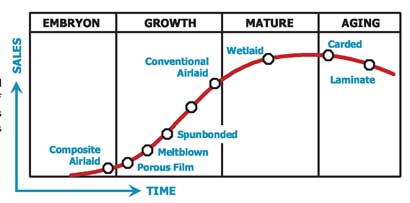

Рисунок 1: Прогнозируемые сроки эксплуатации различных технологий обработки

ITMA 2007: технология производства нетканых материалов

На выставке ITMA 2007, в отличие от ситуации на выставке ITMA 2003, не было выделено отдельного сектора для нетканых материалов. Также, в отличие от того, как это было на ITMA 2003, на данной выставке присутствовали многие основные поставщики оборудования для производства нетканых материалов, включая: Autefa Automation GmbH, Bettarini & Serafini S.r.l. с ее брендом bematic®, Fleissner GmbH, Dilo Group, Groz-Beckert KG, Hills Inc., Laroche S.A., NSC nonwoven, Rieter Perfojet S.A., Cormatex S.r.l, а также некоторых новичков в мире нетканых материалов, таких как Trützschler GmbH & Co. KG. Среди компаний, работающих в области производства нетканых материалов, которые не участвовали в выставке, было большинство компаний-поставщиков оборудования для технологий спанбонд и мелтблаун, а также поставщиков вспомогательного оборудования, включая Reifenhäuser Extrusion GmbH & Co. KG, A. Celli Nonwovens S.p.A. и Parkinson Technologies Inc.

В Северной Америке и Европе, технологии прядения из расплава — спанбонд и мелтблаун, а также их сочетания — доминируют в области производства, в то время как в остальных регионах преобладают технологии обработки штапельного волокна. Общемировой обзор роста потенциала технологий производства нетканых материалов дан в статье Джона Т. Конли “Аэродинамические технологии становятся взрослыми”, опубликованной в номере за июнь/июль 1999 журнала “Nonwovens World,” см. Рисунок 1.

Конли полагает, что рост применений технологий прядения из расплава продолжится, в то время как технологии с прочесыванием будут постепенно исчезать. На сегодняшний день это потенциально верно для производства легких одноразовых продуктов, в этой области продукты, изготовленные прядением из расплава, могут конкурировать на равных с кардопрочесанными продуктами. Тем не менее, последние и непрерывно осуществляемые разработки в области высокоскоростной кардинговой технологии, позволят ей продолжать конкурировать на некоторых рынках, таких как рынок товаров личной гигиены и прочих продуктов с малой массой, с достижениями в области многослойной технологии, а производство нетканых материалов с большей массой с помощью систем бункерного питания будет стимулировать использование таких технологий для производства продуктов с большей массой. Принято считать, что высокоскоростные кардопрочесывающие технологии и технологии, связанные с ними, не являются развивающимися технологиями, которые просто сохраняют свои позиции. Следует, тем не менее, отметить, что композитные продукты на основе целлюлозной массы, изготовленные аэродинамическим способом, находят применения в сегментах “похожих” технологий обработки, в отличие от автономных продуктов с использованием массы и латексных связывающих веществ.

Основным различием между производителями оборудования для текстильного производства и производителя оборудования для изготовления нетканых материалов является степень вертикальной интеграции в этих двух сегментах. Начиная с конца восьмидесятых годов и начала девяностых, в отрасли по производству нетканых материалов начались слияния и поглощения. Некоторые из них осуществлялись в виде горизонтальной интеграции с приобретением параллельной или конкурирующей технологии. Некоторые осуществлялись в виде вертикальной интеграции, которая стимулировала одноэтапное приобретение: покупатель мог приобрести все производственные линии для производства нетканых материалов для специальных рынков. В последнем случае, также интегрировались и машины, имевшиеся у различных частей союза, партнерства или слияния. Уже после ITMA ’99 стало очевидно, и еще более очевидно после ITMA 2003 и ITMA 2007, что имеется положительная динамика роста, как в области оборудования, так и в области отрасли по производству нетканых материалов. Наилучшим примером совершенствования интеграции является NSC nonwoven group, которая обеспечивает продажи и обслуживание для линий полного цикла от начала до самого конца для производства с использованием штапельного волокна, а также участвует в сотрудничестве с другими компаниями, такими как Rieter для того, чтобы дополнить ассортимент предложения.

Общие впечатления и важные технологии

Заметной тенденцией стало на выставке ITMA 2007 наличие рентабельных технологий обработки для нетканых материалов. Исторически, стоимость оборудования для обработки нетканых материалов намного превышала стоимость оборудования для производства текстиля. В какой-то мере причиной этого была высокая доля работы по индивидуальным заказам, по которым изготавливается оборудование для производства нетканых материалов, а также затраты на инжиниринг. Несколько компаний представили на выставке менее затратные и менее технологичные варианты своих технологий для тех решений, которые не требуют высокого уровня контроля качества.

Trützschler

Базирующаяся в Германии компания Trützschler была очень репрезентативно представлена на выставке ITMA 2007, ее стенд был одним из самых крупных. Trützschler в настоящее время предлагает стандартное традиционное текстильное оборудование для обработки, и является новичком в мире нетканых материалов. В результате приобретения компаний Erko и Fleissner, она увеличила свои производственные мощности, и предлагает полный спектр технологий обработки нетканых материалов из штапельного волокна, включая, но не ограничиваясь и кардопрочесыванием, гидроспутыванием, иглопробивными технологиями и технологиями термического склеивания с пропусканием воздуха. Компания Fleissner имела отдельный стенд, находившийся, тем не менее, поблизости от стендов Trützschler и Erko-Trützschler.

Системы Trützschler стали стандартами отрасли для прочесывания, смешивания и подачи волокна. Они используются по всему миру в сочетании с другим оборудованием, предлагаемым другими поставщиками оборудования. С появлением компании на данном рынке оборудования для нетканых материалов, следует ожидать получения продукта того же уровня профессионализма, так что в ближайшие годы нам предстоит следить за деятельностью компании Trützschler.

Возможно, самым важным устройством системы прочесывания и подачи от Trützschler является питатель волокна Scanfeed TF. Эта система оборудована по всей ширине системой распределения волокна, которая саморегулируется с помощью потока воздуха. Система Scanfeed TF также оборудована преобразователем прочеса, который осуществляет контроль и управление однородностью подачи машины, обеспечивая, таким образом, однородность продукта. Scanfeed TF относится к широко распространенному типу двухбункерных машин. На протяжении линии распределения вентилятор постоянно продувает волокна в большой верхний резервный бункер для материала. Распределение по ширине при заполнении, несомненно, улучшено оптимизацией параметров воздушных потоков. Прочесывание на выходе воздуха с обеих сторон верхнего бункера позволяет отделять волокна от воздуха. Материал конденсируется за счет постоянного положительного избыточного давления.

Высота заполнения верхнего бункера остается постоянной, и регулируется за счет управления давлением. Если покрытие воздуховодов гребня выше, давление возрастает, что приводит к уменьшению количества подаваемого материала. И, напротив, свободные поверхности гребней обеспечивают низкое давление и увеличение объема подаваемого материала.

Питающие валики, расположенные в нижнем конце резервного бункера для материала захватывают волокна и подают их на расчесывающие валики. Для того, чтобы обеспечить более надежное направление и закрепление материала, подающий лоток состоит из отдельных подпружиненных элементов, которые автоматически приспосабливаются к соответствующей массе волокна. Расчесывающие валики крупного размера, снабженные специальными иглами, прочесывают материал очень осторожно. Несколько вентиляторов, распределенных по всей ширине, сдувают волокна с поверхности валиков с помощью постоянно действующего потока воздуха, и вдувают их в нижний питательный бункер.

Постоянный поток воздуха в питательном бункере является непременным условием для саморегулирующегося распределения по ширине. Питание из нижнего бункера осуществляется аналогичным образом. Питающие валики контролируются с помощью давления. Базовая скорость валиков определяется валичной чесальной машиной, которая следует за линией. Поскольку воздух всегда идет по пути наименьшего сопротивления, образуются воздушные потоки к свободным поверхностям гребня питательного бункера. Таким способом достигается саморегулирующееся распределение по ширине. В питательном бункере также подаваемое количество регулируется покрытием гребня и, следовательно, давлением воздуха.

Встроенные циркуляционные воздушные вентиляторы Scanfeed TF можно регулировать. Такое регулирование позволяет приспосабливать конденсирующие воздушные потоки к волокнам. Так, например, для более грубых и более скрученных материалов необходимо более высокое давление и более мощный поток воздуха.

Автоматизированная система регулирования линейной плотности прочеса (VPR) является единственным выравнивающим устройством, которое повышает однородность полотна, как по длине, так и по ширине. VPR является дополнением к Scanfeed TF, реализуемым по опциону.

С помощью VPR обычно добиваются получения однородности полотна, как по ширине, так и по длине. Тем не менее, имеется также и возможность производства специального полотна с особым поперечным сечением. Так, например, при подаче в валичную чесальную машину часто желательно усилить края для того, чтобы компенсировать потерю волокна в боковинах чесальной машины.

Проблемой технологии кардопрочесывания всегда была конкурентоспособность в области производительности и параметров получаемого продукта по отношению к продуктам спанбонд, как в диапазоне больших масс (иглопробивные материалы), так и в диапазоне малых масс (термоскрепление). В терминах эксплуатации это означает, что необходимо научиться управлять кардопрочесанной структурой и ее однородностью, как в продольном, так и в поперечном направлении, а также скоростью производства. Системы компании Trützschler являются в этом плане шагом в правильном направлении.

Fleissner

На этой выставке ITMA немецкая компания Fleissner сосредоточила свои усилия на демонстрации применений и универсальности своей технологии AquaJet, показав образцы фильтрующих материалов для горячегазовой фильтрации, а также образцы для изготовления спортивных товаров и прочих применений, которые конкурируют с иглопробивными материалами.

Были продемонстрированы очень интересные образцы, относящиеся к производству инновационных тканей корейской компании ANT NanoTechnic, которая использует технологию AquaJet для производства абсолютно новых продуктов для изготовления искусственной кожи, спортивной одежды, функциональных тканей, полотна с нановолокном, фильтрующей продукции, деталей внутренней отдели автомобилей и предметов мебели. Сообщается, что технология спанлейс компании Fleissner использовалась для скрепления полотна спанбонд и из штапельных волокон из поддающихся разволокнению соединенных волокон, а также для включения электропряденого нановолоконного полотна в трикотажное полотно.

Еще одна область, в которой работает Fleissner, связана с использованием гидроспутывания для введения массы в полотно. Компания продемонстрировала на выставке ряд интересных композитов из целлюлозной массы для использования в составе обтирочных продуктов, а также в секторе медицинской и впитывающей продукции. Это композитное полотно из массы/спанбонда или массы/кардопрочесанного волокна, причем масса обеспечивает влагопоглощение, в то время как спанбонд или кардопрочесанный слой обеспечивают прочность, что позволяет получить более функциональное и рентабельное решение. Компания Fleissner также представила свою линию оборудования LeanJet для спанлейса, предназначенную для заказчиков, которые, хотят выйти на рынок обтирочных продуктов с ограниченной, но все же экономичной производительностью. Fleissner объявила, что она уже продала несколько установок LeanJet на протяжении предшествующих двенадцати месяцев.

Возможно самой заметной инновацией от Fleissner, продемонстрированной на этой выставке, стал новая технология компании SteamJet, разработанная и запатентованная находящимся в Германии Саксонским институтом исследования текстиля, и впервые представленная на ITMA 2007. Fleissner показала различные образцы, произведенные на пилотной линии шириной в 1 м. Технология SteamJet не заменяет технологию гидроспутывания, она ее дополняет.

Основным различием по сравнению с технологией спанлейс является использование перегретого пара под давлением для получения скрепления при сочетании спутывания волокон и термического скрепления. Последующего высушивания не требуется, поскольку это «сухая» технология. Следует отметить, что паровое сопло не может обладать той же энергией спутывания, и, следовательно, его применение будет изначально ограничиваться меньшими значениями основной массы, и его можно использовать для производства продуктов, которые сложно высушивать. Аналогичная технология уже была запущена в промышленное производство в Японии компанией Kuraray Co. Ltd. Watch для нового ассортимента инновационных продуктов, которые будут появляться на рынке на протяжении нескольких последующих лет по мере того, как технология будет совершенствоваться.

NSC Group

Группа состоит из восьми промышленных компаний, каждая из которых известна своими собственными сильными сторонами. На стенде NSC на выставке ITMA было продемонстрировано значительное количество инноваций, как в области технологий, так и в области новинок машиностроения. В компании считают, что выставка прошла для нее успешно. Компания продала три полных иглопробивных линии и две линии для производства с использованием технологии спанлейс.

Входящая в NSC компания Asselin-Thibeau специализировалась на интеграции линий по производству нетканых материалов в течение 30 лет, и все многочисленные инновации для самых разных компонентов линии предназначены для работы в синергии с другими для производства первоклассных готовых продуктов, обладающих превосходными эстетическими свойствами, производительностью и выходом волокна.

Одна из основных технологий NSC — система ProDyn® от Asselin-Thibeau, впервые представленная на выставке ITMA ’99 — применялась только при производстве продуктов с преобразователем прочеса, но в настоящая время она стала хорошо зарекомендовавшим себя методом для производства совершенно плоских тканей с управляемой основной массой, изготавливаемых с помощью гидроспутывания, иглопробивания и скрепления с пропусканием воздуха. В группе NSC добиваются этого за счет системного варьирования входных скоростей игольчатого съемного барабана и слоеформирующей камеры для создания массы полотна, необходимой в различных точках ворсового полотна.

В NSC заявляют, что уже продали более 75 ProDyn систем по всему миру, и что их технология дает полотно с постоянством соответствия норме с коэффициентом около 1% колебания и даже менее. Технология изначально применялась к тканям в 40 граммов на квадратный метр (г/м2) и выше, здесь используется сканирующий рентгеновскими лучами датчик перемещения для измерения производимой линией продукции. Она также обеспечивает управление с обратной связью выше по технологической цепочке для постоянной оптимизации распределения массы и основных масс. Электронный компонент оборудования для этой патентованной технологии является важной частью комфортной и успешной работы пользователя системы.

Два инновационных дополнения к системе ProDyn были представлены на выставке ITMA 2007 — Iso-ProDyn® и BattCruise, система для создания многослойной ткани, которые предназначены для устойчивой ориентации волокна во всех очках готового продукта для поддержания постоянной толщины и его прочности при растяжении от центра к краям ткани. Это слабое место вытяжки и предшествующих систем профилирования, эта способность будет особенно полезной при изготовлении тканей для автоматизированного формования, геотекстиля или прочих применений с равномерным натяжением, для которых контролируются, сводятся к минимуму или же исключаются вспучивание и/или прочие возникающие из-за сдвига дефекты. NSC сообщает, что две установки BattCruise уже проданы, одна польской компании, а другая китайской.

Радикальной инновацией стала конструкция карды от Asselin-Thibeau Excelle® , у которой все вспомогательные системы очистки находятся внутри, а не вне приводов и приспособлений. Здесь налицо непревзойденная степень удобства и свободы доступа для оператора. Все это сочетается с полностью герметизированной воздуходувной системой и прозрачной конструкцией, которая позволяет иметь полный обзор всего процесса кардопрочесывания, и практически исключает необходимость очистки. Экономический интерес представляют и заявленные улучшения в области использования волокна и сокращения времени простоя. Конструкция Excelle в одинаковой мере применима и к системами с прямым прочесам, и к системам с перекрестным прочесом. Подобно большинству хороших идей, эта идея теперь станет самоочевидной, и будет использоваться и другими создателями оборудования.

Множество существенных усовершенствований было сделано для рапирного лентоткацкого станка серии A.50 RS, со специальными приспособлениями для высокоскоростной доставки, для иглопробивания волокна с высоким номером волокна и малой массой или для очень плотного, а также для утилизированных из отходов материалов.

На протяжении нескольких последних лет основной целью NSC было производство эстетически привлекательных, гармоничных и свободно ориентированных иглопробивных тканей с использованием рандомизированных и с уплотненной массой иглопробивных материалов и специализированных видов прочесывания, а также повышенной скорости производства ткани. Эта цель достигается с помощью использования новейшей усовершенствованной системы Asselin Intermittent Advance System, которая обеспечивает производительность, значительно превышающую 100 метров в минуту (м/мин) при относительно низкой скорости рабочего хода.

Те же эстетические цели ставились и для производства структурированных тканей с велюрными поверхностями, на которых надо было исключить образование характерных четырехугольных углублений от щетки на готовых продуктах. Для того, чтобы справиться с этой проблемой, которая от природы присуща традиционному производству велюра — NSC представила тип рапирного лентоткацкого станка A.50 RS SDV-2 HD, который позволяет использовать различные иглопробивные формы без необходимости менять выталкивающую плиту. В качестве дополнительного преимущества эта технология позволяет также обеспечить более высокую производительность, скорость технологических линий повышается на 25 процентов при более высоком качестве тканей. В настоящее время является экономически рентабельным устанавливать станки для производства вельвета поточно с формованием основной ткани, это дает экономию не только материала, но и времени простоя и необходимых трудозатрат.

Для того чтобы повысить однородность иглопробивания на станках с большой рабочей шириной, компания Asselin-Thibeau недавно представила систему Dynamic Frame Management, своего роду систему самоуравновешивания, которая используется, для того чтобы обеспечить глубину проникновения, равную в центре и по краям ткани при всех видах эксплуатационных условий и проходок.

Несколько специальных инноваций было также представлено для линий по производству бумажного войлока, здесь особо выделяются совершенно новая машина для предварительного иглопрокалывания, уменьшения вытяжки и управления всем очень широким предварительно иглопроколотым ворсовым полотном — до 14.5 метров в ширину — а также для повышения однородности.

Newchemistry.ru