ПВХ-ПЛЕНКИ: экструдер или каландр?

При переработке полиолефинов экструдеры являются основными формующими аппаратами. Применение же их для выпуска ПВХ сопряжено с некоторыми трудностями, связанными прежде всего с термочувствительностью ПВХ, разложением его при высоких температурах…

Экструдеры — выгодно отличаются от каландров компактностью, значительно меньшим количеством потребляемой энергии на нагревание и движение; трение, развивающееся в цилиндре при вращении шнеков, создает дополнительное тепло. Дегазация в процессе работы путем вакуумирования позволяет освобождаться от летучих, создавая лучшие условия труда в цехах. Кроме того, экструзионное формование, проводимое при больших сдвиговых усилиях и высоких температурах, обеспечивает дополнительное желирование и гомогенизацию обрабатываемой смеси, возможность непосредственной, минуя гранулирование, подачи сухих смесей из двустадийных смесителей в экструдер. Таким образом, уменьшается количество подготовительного оборудования перед экструдером. Все эти факторы обусловили широкое применение экструдеров в мировой практике.

Экструдеры — выгодно отличаются от каландров компактностью, значительно меньшим количеством потребляемой энергии на нагревание и движение; трение, развивающееся в цилиндре при вращении шнеков, создает дополнительное тепло. Дегазация в процессе работы путем вакуумирования позволяет освобождаться от летучих, создавая лучшие условия труда в цехах. Кроме того, экструзионное формование, проводимое при больших сдвиговых усилиях и высоких температурах, обеспечивает дополнительное желирование и гомогенизацию обрабатываемой смеси, возможность непосредственной, минуя гранулирование, подачи сухих смесей из двустадийных смесителей в экструдер. Таким образом, уменьшается количество подготовительного оборудования перед экструдером. Все эти факторы обусловили широкое применение экструдеров в мировой практике.

При переработке полиолефинов экструдеры являются основными формующими аппаратами, применение же их для ПВХ сопряжено с некоторыми трудностями, связанными прежде всего с термочувствительностью ПВХ, разложением его при высоких температурах. Следовательно, экструзия ПВХ смесей, проводимая в условиях наибольшей текучести полимерной композиции, т. е. при максимальных температурах, ограничивается пределами разложения ПВХ. Надо иметь в виду, что под влиянием сдвиговых напряжений в экструдере происходит местное повышение температуры. Следует учитывать и высокую структурную вязкость ПВХ, увеличивающую сопротивление течению.

Сказанные особенности привели к созданию для ПВХ специальных экструдеров с большой длиной шнеков: в одношнековом аппарате отношение длины к диаметру шнека должно быть не менее 20 : 1. Рекомендуется использовать двух- и четырехшнековые машины, обеспечивающие высокие степени смешения и желирования. В многошнековых экструдерах процесс происходит в более мягких условиях при раздельном проведении желирования и собственно выдавливания.

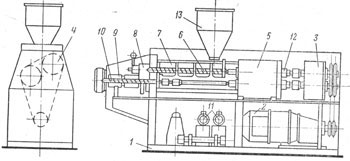

В четырехшнековом экструдере (рисунок) два цилиндра; расположенные один над другим, имеют по два шнека. В первом идут смещение и желирование при фрикционном вращении шнеков и большой частоте вращения. Шнеки отличаются глубокой нарезкой с небольшим подъемом винтовой линии. Нагревание осуществляется в основном за счет подвода тепла извне, так как внутри не создается большого количества избыточного тепла. Второй цилиндр служит непосредственно для экструзии; шнеки в нем также вращаются с фрикцией, но с малой частотой при значительном подъеме винтовой линии.

Схема двухстадийного четырехшнекового экструдера: 1 — станина; 2 — электродвигатель; 3 — редуктор; 4 — роликовые цепи; 5 — раздаточная коробка; 6 — пластифицирующий шнек; 7 — пластифицирующий цилиндр; 8 — дроссельный блок; 9 — разгрузочный цилиндр; 10 — разгрузочный шнек; 11 — масляный бак; 12 — устройство для измерения противодавления; 13 — загрузочная воронка

Экструдеры снабжаются установками для ориентации пленок, а при выпуске толстых полотен (например, линолеума) — термокамерами для прохождения процессов усадки.

Охлаждение цилиндров проводится циркуляцией масла, шнеков— сжатым воздухом, воронки — проточной водой.

Выбирать состав ПВХ смеси для экструзии следует очень тщательно. Лучшие результаты дает применение ПВХ марок С и К 60— 70. Желателен небольшой молекулярно-массовый разброс, так как низкомолекулярные примеси быстрее желируются и разлагаются при более низких температурах, чем остальная часть полимерной композиции. На качестве продукции сказываются морфологическая характеристика (равномерность величины и конфигурации частиц ПВХ) порошка, его пластификатороемкость и насыпная масса.

Высоким требованиям должны отвечать термостабилизаторы. От них зависит сохранность материала в экструдере, они предотвращают разложение ПВХ при переработке. Если стабилизаторы не вводить, то ПВХ будет разлагаться, смесь «подгорит», потребуются останов и чистка машины.

В многошнековых экструдерах допускается использовать обычные стабилизаторы, принятые для каландрования. Одношнековые экструдеры с большими сдвиговыми усилиями нуждаются в специальном подборе стабилизаторов. Лучшее распределение ингредиентов в смеси, некоторая их защита от горячих поверхностей аппарата и равномерное выдавливание достигаются введением веществ, оказывающих смазывающее действие. Поэтому в качестве стабилизаторов рекомендуются свинцовые и кальциевые соли жирных кислот, обладающие двояким — смазывающим и стабилизирующим влиянием.

В букет пластификаторов следует вводить небольшое количество ДБФ, обладающего высокой желирующей способностью и быстрым действием, что важно в условиях экструзии.

Выбирая наполнители, надлежит учитывать их способность к комкованию и газовыделению. При высоких температурах экструзии газы и воздух, адсорбированные частицами наполнителя, выделяются.

Исследование свойств ПВХ пленок одного состава, полученных на каландре (каландровые пленки), а также путем экструзии (экструзионные пленки) рукавной (с пневматическим раздувом) и плоскощелевой сначала на лабораторном одношнековом, а затем на производственном четырехшнековом экструдерах.

Экструзионные пленки оказались близкими к изотропным, т. е. с мало отличающимися показателями прочности и относительного удлинения продольных и поперечных образцов; эти показатели были выше, чем у каландровых пленок с резким ориентационным эффектом (с резко отличными показателями вдоль и поперек образца). Следует указать, что с помощью добавочных растягивающих устройств и на экструдере можно получать высокоориентированные пленки. Изотропность, однако, является ценным свойством. Экструзионные пленки оказались несколько более морозостойкими, чем каландровые.

Электронномикроскопическое исследование образцов дало разные морфологические картины. Наиболее характерное отличие состоит в разнородности структуры каландровых пленок и несравненно большей однородности экструзионных. Благодаря дегазации в процессе переработки композиции экструзионные пленки приобретают воздухонепроницаемость. Это важно с практической точки зрения, например, для изготовления надувных предметов без сдваивания пленок. Каландровые пленки приходится дублировать, скрывая таким образом их дефекты, чтобы обеспечить плавучесть игрушек или других надувных изделий.

При изготовлении однотипных пленок в экструдере температура по зонам распределяется следующим образом: I—175, II—185, III — 200, IV — 185, V — 175, VI — 175° С; температура валов каландра ниже: 1— 160—180, II— 165—180, III— 175—185, IV — 160—175° С. Точность соблюдения температурного режима в экструдере выше и длительность обработки больше, чем на каландре. Экструзионные пленки более изотропны за счет меньшего эффекта ориентации; имеющиеся остаточные деформации затормаживаются при комнатной температуре, и усадка обнаруживается только при нагревании.

Из сказанного ясна перспективность применения экструдеров для изготовления ПВХ пленок. Тем не менее нельзя забывать и о сложностях работы, связанных в основном с необходимостью очень точного соблюдения технологических параметров, зависящих, в свою очередь, от стандартности сырья и его качества.

Автор: Admin