ИНГИБИТОРЫ КОРРОЗИИ ДЛЯ ЛИТЬЕВЫХ ФОРМ

От уровня и точности решений задач, которые встают перед конструктором, технологом и специалистом инструментального производства в технологии переработки полимерных материалов (TIM), существенным образом зависят производительность процесса, качество и себестоимость продукции, а также другие экономические, производственные и экологические показатели.

Среди актуальных инженерных задач, которые должны быть решены при проектировании, изготовлении и эксплуатации любой формы для литья под давлением конкретного изделия, одними из первоочередных являются стабилизация и интенсификация теплообмена между литьевой формой и охлаждаемой отливкой.

Среди актуальных инженерных задач, которые должны быть решены при проектировании, изготовлении и эксплуатации любой формы для литья под давлением конкретного изделия, одними из первоочередных являются стабилизация и интенсификация теплообмена между литьевой формой и охлаждаемой отливкой.

Как известно, суммарная продолжительность цикла литья под давлением изделий из термопластичных ПМ в значительной степени определяется временем их охлаждения в форме. Поэтому в целях повышения производительности процесса скорость отвода теплоты от отливки должна быть максимально допустимой для конкретного изделия.

Основной вклад в общий процесс теплообмена вносит теплообмен собственно в литьевой форме, точнее, в системе ее термостатирования (фактически — в системе охлаждения). При литье под давлением изделий из ПМ система охлаждения должна обеспечивать интенсивный отбор тепла, циклически поступающего с расплавом материала в зону формования изделия. Принципиально важно при этом провести расчет системы охлаждения литьевой формы: прогнозный, проектный и (при необходимости) проверочный. Реальная сложность заключается в том, что каждая из известных методик расчетов (в силу принимаемых допущений) позволяет получить рекомендации лишь оценочного, сравнительного характера.

Это относится и к давно апробированным инженерным методикам [1, 2], и к современным программным САЕ-системам (например, программным продуктам фирмы Moldflow: MPI/FLOW, MPI/WARP, MPT/SHRINKAGE, МPI/COOL и др.), главное преимущество которых — возможность быстрого перебора вариантов и нахождения среди них наиболее рационального. Однако и в этом случае, даже при четком исполнении рекомендаций по расчету системы охлаждения, объективные технологические особенности литья под давлением в условиях производства, вариабельность теплофизических свойств перерабатываемых ПМ и индивидуальные особенности конструкции конкретного изделия влияют на то, что практически всегда, в большей или меньшей степени, нарушается требуемый расчетный тепловой режим охлаждения в форме, а следовательно, и в отливке. В итоге возникают сложные, часто неуправляемые ситуации, влияющие на режим теплообмена во всех элементах системы охлаждения литьевой формы, существенно осложненные образованием на поверхности каналов охлаждения непостоянного слоя отложений, состоящих из продуктов коррозии поверхностных слоев каналов и имеющихся в хладоносителе (например, в воде) солей разного вида и в различном количестве в зависимости от состава и жесткости воды (условно — «солей жесткости»).

Значения коэффициентов теплопередачи от отливок к хладоносителю увеличиваются при больших значениях числа Рейнольдса, т. е. при низкой вязкости и высокой скорости течения хладоносителя в каналах охлаждения литьевых форм. Вода как хладоноситель — почти универсальное термостатирующее средство. Кроме главного достоинства воды — высоких теплофизических свойств, — следует иметь в виду ее доступность и низкую стоимость (по сравнению с другими известными хладоносителями), нетоксичность, пожаро- и взрывобезопасность, экологичность. В системах охлаждения литьевых форм вода циркулирует по специально сконструированному контуру.

Однако в процессе эксплуатации литьевых форм активно проявляются и негативные особенности воды как хладоносителя: высокая степень коррозионного воздействия на металлы (в первую очередь — на «черные» стали) и значительная склонность к образованию на поверхностях каналов охлаждения отложений в виде продуктов коррозии и солей жесткости. Это приводит к существенному снижению теплопроводности, увеличению гидравлического сопротивления течению воды. Скорость выпадения осадков и толщина образовавшегося слоя отложений в различных участках системы охлаждения неодинаковы. Это затрудняет, нарушает и дестабилизирует теплообмен между расплавом ПМ и хладоносителем.

Накипно-коррозионные отложения сужают проходное сечение канала охлаждения, что приводит к снижению скорости течения хладоносителя и, следовательно, к ухудшению теплообмена. Так, простые расчеты показывают, что образование на поверхности канала охлаждения слоя отложений толщиной, равной 10 % от диаметра канала, приводит к снижению скорости течения воды (при прочих равных условиях) на 36 %. Негативно влияя на температурное поле в литьевой форме, накипно-коррозионные отложения в определенной мере «ответственны» за возникающую в последующем структурную неоднородность поверхностных слоев отливки, неравномерное распределение усадки и остаточных напряжений в этих слоях, возникновение утяжин, коробления, возможное ухудшение оптических и других свойств изделий.

Опыт показывает, что наиболее удобный и эффективный путь предотвращения этих негативных эффектов заключается в применении в составе воды ингибиторов коррозии и добавок для замедления выпадения из воды солей жесткости.

Основываясь на известных законах теплофизики, проведем качественный анализ закономерностей теплоотвода от отливки к каналу охлаждения. Непосредственно перед впрыском расплава ПМ температура Т формующей поверхности имеет достаточно низкое (условно) значение — Tmin , но при впрыске расплава ПМ, нагретого до гораздо более высоких температур, она быстро повышается до некоего значения Тмах, а затем плавно снижается до значения Тюв извлечения изделия из формы и, наконец, до значения Tmin. Наличие накипно-коррозионных отложений на поверхности каналов охлаждения ухудшает теплопередачу от расплава хладоносителю. что приводит к увеличению длительности охлаждения отливки и соответственно к снижению производительности процесса, а также к увеличению перепада температур А Т как между расплавом ПМ и хладоносителем, так и по оформляющей поверхности формы.

Одной из важных задач является снижение сопротивления распространению теплового потока. Эта задача может быть решена путем:

- предотвращения образования накипно-коррозионных отложений в системе охлаждения литьевой формы (равно как и во всем контуре охлаждения, в общей производственной системе водоподготовки);

эффективного устранения уже образовавшихся отложений, тем самым максимально способствуя стабилизации и интенсификации теплообмена, повышению качества продукции и производительности;

- выбора материала формы с лучшими показателями теплопроводности.

Приведенный ниже анализ позволяет количественно оценить влияние термических сопротивлений плиты матрицы (RJ и слоя накипно-коррозионных отложений (RHK0) на коэффициент К теплопередачи сквозь двухслойную стенку, состоящую из плиты матрицы и слоя отложений (см. рис. 1, а).

В теории теплообмена и особенно в практических расчетах часто пользуются формулой Ньютона для удельного теплового потока q:

q = K-{Tl~T2\ (1)

где q считается пропорциональным разности температур (71, — Т2), под которыми здесь следует понимать температуру Г, отливки и температуру Т2 хладоносителя. Для увеличения интенсивности теплообмена между отливкой и хладоносителем управлять значениями Тх и Г2 практически нет возможности, поскольку тем пература Т{ отливки определяется свойствами ПМ, а температура Т2 имеет, как правило, вполне определенное значение.

Приведенные в табл. 2 данные наглядно свидетельствуют о решающем влиянии слоя накипно-коррозионных отложений на значение К и, следовательно, на интенсивность теплообмена. Поэтому столь важно применение в составе воды ингибиторов коррозии и отложения солей. Кроме того, применение ингибиторов дает возможность использовать для изготовления формообразующих элементов литьевых форм более теплопроводные и к тому же более дешевые марки сталей, что дает немалый дополнительный технико-экономический эффект.

Следует сказать, что борьба с коррозией и накипно-коррозионными отложениями в водной среде вообще

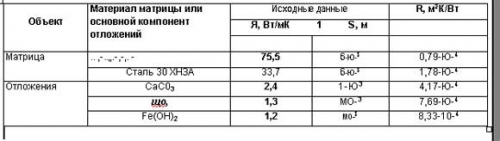

Таблица 1. Исходные данные для расчета и рассчитанные по формулам (6) и (7) значения R термических сопротивлений стенки матрицы, изготовленной из разных материалов, и слоя отложений различного состава на поверхности термостатирующих каналов формы

Примечание. Я- коэффициент теплопроводности; 5 - толщина стенки матрицы или слоя отложений.

Таблица 2. Коэффициент JTтеплопередачи сквозь двухслойную стенку матрицы литьевой формы и слоя отложений в сравнении с вариантом отсутствия отложений

Наличие отложений К, ВТ/м2К матрицы | ||

| Сталь 30 | Нет | 12 580 |

| Да | 1096 | |

| Сталь 30 ХНЗА | Нет | 5 620 |

| Да | 990 | |

Примечание. Коэффициент теплопередачи А"рассчитан по формуле (4); исходные данные для расчета см. в табл. 1.

Таблица 3. Влияние ингибиторов коррозии и отложения солей серии СП-В и исходного состояния поверхности образцов стали 20 на скорость их коррозии (мм/год) в технической воде с различной температурой Т

Поверхности | ||||

| Без ржавчины | 0,50 | 0,01 | 1,00 | 0,02 |

| Со ржавчиной | 1,10 | 0,02 | 2,1 | 0,03 |

Примечание. Жесткость воды - около 10 моль/м3; содержание концентратов ингибиторов - 5 % масс.

и в системах охлаждения литьевых форм в частности имеет давнюю историю. Ряд зарубежных и отечественных фирм предлагает для этого различные средства [3], которые, однако, нельзя признать универсальными. Широко применяемые сейчас ингибиторы коррозии и накипеобразования для воды часто содержат хром, цинк, амины и другие вещества, которые являются токсичными, экологически опасными. Некоторые нетоксичные ингибиторы коррозии — фосфаты, силикаты, карбонаты и т. д. — способствуют образованию отложений. Большинство ингибиторов неэффективно защищает металлические поверхности во влажной атмосфере или в среде, лишь частично покрывающей металлическую поверхность.

Специалисты ООО «Спектропласт» (Москва) разработали и освоили промышленный выпуск комплексных добавок — водорастворимых концентратов ингибиторов коррозии и отложения солей серии СП-В. Эти концентраты позволяют уменьшить коррозионную активность воды и ее склонность к образованию отложений при одновременном уменьшении коррозионной агрессивности паров воды. Они нетоксичны и экологически безопасны, имеют санитарно-эпидемиологическое заключение, рекомендующее их к промышленному применению, включая их использование на пищевых производствах и в жилых помещениях. Концентраты СП-В вводятся в воду в количестве от 0,5 до 5 % масс, в зависимости от качества воды и марок сталей, температуры и длительности эксплуатации термостатируемого объекта. Применение ингибиторов коррозии и отложения солей позволяет резко снизить скорость коррозии металлов, как при комнатной, так и при повышенной температурах (табл. 3 и рис. 4).

Следует заметить также, что значительная шероховатость поверхности каналов охлаждения с накипно-коррозионным слоем (см. рис. 4, б) способна при определенных условиях вызвать изменение режима течения воды в пограничном слое с ламинарного на турбулентный и существенно повысить тем самым гидравлическое сопротивление в системе охлаждения, снизив при этом эффективность теплообмена в литьевой форме.

Промышленному выпуску комплексных добавок предшествовали разнообразные испытания. Так, проводилась сравнительная оценка образцов при различных способах их погружения в водную среду без ингибиторов и с концентратами ингибиторов марки СП-В 10-0. При этом было, например, установлено, что при отключении каналов охлаждения литьевой формы от поступления воды та часть каналов, которая находится в парогазовой фазе, существенно активнее подвергается коррозионному воздействию, а применение концентратов ингибиторов приблизительно на порядок уменьшает скорость коррозии металлов в парогазовой фазе.

Таким образом, благодаря концентратам ингибиторов серии СП-В в значительной степени повышаются:

• стабильность и интенсивность теплообмена в литьевой форме;

• скорость охлаждения отливки и, следовательно, производительность процесса литья.

Другими положительными эффектами от применения концентратов ингибиторов, как показывает практика, являются:

• улучшение размерной точности литьевых изделий из ПМ и других показателей их качества, а также стабильности свойств;

• повышение срока службы и надежности системы термостатирования, в том числе благодаря уникальной способности защищать металл в каналах охлаждения при отключении их от поступления воды, без просушки и консервации в течение длительного (более месяца) времени;

• увеличение «жизненного цикла» литьевой формы (ориентировочно на 20-30 %);

• расширение вариантов рационального размещения и конструктивного исполнения каналов охлаждения;

• сокращение времени обслуживания системы термостатирования формы, включая время на консервацию и расконсервацию литьевой формы;

• снижение частоты ремонтов систем термостатирования и, следовательно, увеличение межремонтных периодов;

• уменьшение стоимости изготовления литьевых форм за счет обоснованного применения более дешевых марок сталей (взамен нержавеющих) и меньшей трудоемкости изготовления форм.

Все перечисленное положительно влияет на себестоимость изделий из ПМ и ее структуру, что должны принимать во внимание конструктор литьевых форм (прежде всего при выборе марок сталей для формообразующих деталей форм), технолог инструментального производства, технолог по переработке ПМ (при оптимизации режимов, назначении контроля параметров теплообмена и мероприятий по контролю качества продукции) и, наконец, маркетолог.

Опыт разработчиков концентратов серии СП-В, накопленный при мониторинге на местах их использования, дает основание рекомендовать эти комплексные добавки во многих технологических процессах и операциях, связанных с термостатированием, а также стабилизацией и интенсификацией теплообмена при использовании оборотной воды. Помимо литья под давлением, их можно применять, например, в системах установок для экструзии и калибрования, гранулирования, промывки, рециклинга ПМ, в системах водоподготовки, открытого и закрытого водооборота (общего и индивидуального назначения) и теплоснабжения. Важно лишь в каждом конкретном случае составить надлежащее технико-экономическое обоснование.

Newchemistry.ru