ДОБАВКИ В ПЛАСТПЕРЕРАБОТКЕ: нуклеирующие добавки

Благодаря низкой стоимости, простоте переработки в изделия и комплексу ценных свойств полимеры находят применение во всех областях жизнедеятельности человека и зачастую вытесняют такие традиционные материалы, как металл, дерево и стекло.

Однако следует отметить, что полимеры в чистом виде используются только для научных экспериментов, а в промышленности применяются только в сочетании с различными добавками, необходимыми, чтобы обеспечить перерабатываемость материала либо эксплуатационные характеристики конечного изделия. Одним из классов добавок, обеспечивающих эксплуатационные свойства полимерных материалов, являются нуклеирующие добавки. Нуклеирующие агенты позволяют сократить время цикла переработки полимера, улучшить физико-механические свойства, а некоторые типы улучшают и оптические свойства материала. Добавки, используемые для повышения прозрачности, часто называют осветлителями. В данной статье не рассматриваются нуклеирующие добавки для вспененных полимерных материалов, а основное внимание уделяется частично кристаллическим полимерам, таким как полиэтилен, полипропилен, термопластичные полиэфиры и полиамиды. Большая часть статьи посвящена нуклеирующим добавкам для полипропилена и его сополимеров, т.к. основная часть добавок разработана и применяется именно для этих полимеров.

Механизм кристаллизации полимеров

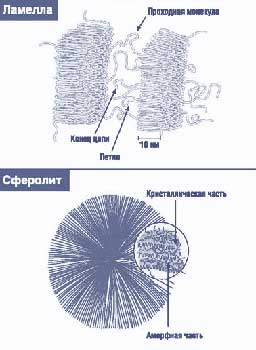

Многие полимеры, так же как и низкомолекулярные жидкости, способны кристаллизоваться из расплава при охлаждении ниже температуры плавления кристаллической фазы. Однако процесс этот намного сложней, чем в низкомолекулярных жидкостях, вследствие ограниченной подвижности полимерных цепей, наличия зацеплений и нерегулярности структуры, способной полностью подавить кристаллизацию (полимеры a-олефинов при наличии в боковых цепях более 5 атомов углерода не кристаллизуются). Именно из-за ограниченной подвижности полимеры кристаллизуются при температуре значительно ниже температуры плавления. Например, статистический сополимер этилена с пропиленом (RCP) плавится при температуре 1450С, а кристаллизоваться начинает при температуре 1120С. Кристаллизация полимеров из расплава при отсутствии внешнего давления происходит, как правило, со складыванием цепей. Структура с полностью вытянутыми цепями (КВЦ) термодинамически более выгодна, чем структура со сложенными цепями, но энергия активации образования кристалла с вытянутыми цепями намного выше, поэтому в большинстве случаев образуются кинетически более выгодные кристаллы со сложенными цепями (КСЦ). Структура полимера после охлаждения представляет собой совокупность большого числа складчатых (ламеллярных) кристаллитов (так называемых сферолитов), соединённых проходными молекулами. См. рис. 1 Ламеллы и сферолиты.

По термодинамическим и кинетическим причинам гибкоцепные полимеры никогда не бывают полностью кристаллическими, поэтому их называют аморфно-кристаллическими, или частично-кристаллическими. Структуру такого полимера можно представить в виде трёхмерной сетки, узлы которой образованы кристаллитами и соединены аморфными участками, состоящими из проходных цепей. Именно малой долей держащих нагрузку цепей обусловлена низкая реальная прочность кристаллизующихся полимеров (всего несколько процентов от теоретической).

Следует отметить, что изучение механизма кристаллизации полимеров продолжается до сих пор, и существует несколько теорий, объясняющих этот процесс. Тем не менее, абсолютно точно известно, что для кристаллизации полимеров необходимо следующее:

• Молекулярная структура должна быть достаточно регулярной, чтобы образовывать кристаллы

• Температура кристаллизации должна быть ниже температуры плавления и существенно выше температуры стеклования

Процесс кристаллизации полимеров состоит из 2-х основных стадий - стадии формирования первичных зародышей и последующего роста кристаллов, образовавшихся на них. Зародышами кристаллизации могут служить любые микронеоднородности - агрегаты макромолекул, сохраняющиеся в расплаве при температурах, значительно превышающих температуру плавления, или посторонние микровключения (остатки катализатора, пыль и т.п.). Рост сферолитов продолжается до тех пор, пока фронт растущего кристалла не столкнётся с фронтом соседнего растущего кристалла. Скорость роста сферолитов возрастает с понижением температуры, и достигает максимума примерно в середине между температурой плавления и стеклования, а затем падает вследствие снижения подвижности полимерных цепей. На скорость роста кристаллов также влияют молекулярная масса и молекулярно-массовое распределение (ММР) полимера. В одной из работ итальянских исследователей было обнаружено, что скорость роста кристалла существенно замедлялась с ростом молекулярной массы полимера, в то время как скорость образования зародышей (скорость нуклеации) существенно возрастала при снижении молекулярной массы и увеличением ММР. Похожие закономерности наблюдались и при исследовании ПЭТ. Таким образом, становится очевидным, что размер кристаллитов в большой степени зависит от количества зародышей кристаллизации. Именно на этом и основано действие нуклеирующих добавок, которые создают в расплаве полимера большое количество зародышей, что приводит к практически одновременному образованию большого количества мелких кристаллитов, не имеющих достаточного пространства для роста. Хорошо известно, что чем меньше размер сферолита, тем выше физико-механические и оптические свойства полимера.

При переработке полимеров расплав подвергается воздействию высокого давления и сдвиговых напряжений. Многочисленные эксперименты прямо подтверждают влияние этих двух факторов на процесс кристаллизации аморфно-кристаллических полимеров. Доказано, что высокое давление вынуждает полимерные цепи укладываться плотнее. Более того, рост давления приводит к повышению температуры плавления. Например, температура плавления полипропилена растёт от 1700С при атмосферном давлении до 1900С при давлении 500 бар. В лабораторных условиях, при давлениях, существенно превышающих развивающиеся при переработке, возможно получение кристаллов с вытянутыми цепями.

Существует множество методов определения степени кристалличности полимерных материалов - дилатометрия, дифференциальная сканирующая калориметрия, рентгеновская, ИК и Рамановская (комбинационное рассеяние) спектрометрия. Для определения степени кристалличности образца Хс необходимо измерить его энтальпию ΔHf и сравнить с энтальпией плавления для полностью кристаллического полимера ΔHf100%. Степень кристалличности затем определяется из соотношения: Хс = (ΔHf / ΔHf100%) * 100%.

Энтальпия плавления полностью кристаллического полимера ΔHf100% равна разности между кривыми энтальпии для полностью аморфного и полностью кристаллического материала. ΔHf100% не может быть определена экспериментально, и рассчитывается из данных, полученных рентгеноструктурными методами. Для полипропилена эта величина равна 207 Дж/г, для полиэтилена 293 Дж/г.

Таблица 1. | ||

| Температура плавления Тm и степень кристалличности Хс некоторых полимеров. | ||

| Полимер | Тm, 0С | Хс, % |

| ПЭНП | 102-113 | < 60 |

| ПЭВП | 120-128 | 70-80 |

| ПП изотактический | 165-172 | 63-75 |

| ПЭТ | 265-275 | <50 |

| ПА-6 | 215-230 | 50 |

| ПА-6,6 | 268-275 | 70 |

Следует отметить большое влияние температурной предыстории полимера на свойства готового изделия, которой обычно пренебрегают. Промышленно выпускаемые полимеры, перед тем, как попасть в цех переработки в изделия, обычно подвергаются множеству термических и сдвиговых воздействий, таких как компаундирование с различными стабилизирующими добавками или наполнителями и грануляция. Количество и размер агрегатов макромолекул, служащих зародышами кристаллизации, зависит от времени пребывания материала, температуры переработки и температуры предыдущего цикла кристаллизации.

Оценка эффективности нуклеирующих агентов.

Нуклеирующие агенты способны влиять на кристаллизацию только ограниченного спектра полимеров. Большое значение здесь имеет скорость кристаллизации. Если скорость роста кристаллов очень высока или очень низка, то нуклеирующие агенты не оказывают существенного влияния на этот процесс. В качестве примера можно привести полиэтилен высокой плотности (ПЭВП), обладающий настолько высокой скоростью кристаллизации, что никакие нуклеирующие добавки не способны настолько уменьшить размер кристаллитов, чтобы он стал прозрачным. С другой стороны, скорость кристаллизации поликарбоната очень низка и при нормальных условиях переработки он всегда остаётся аморфным. Полипропилен имеет невысокую скорость кристаллизации и очень легко поддаётся воздействию нуклеирующих добавок.

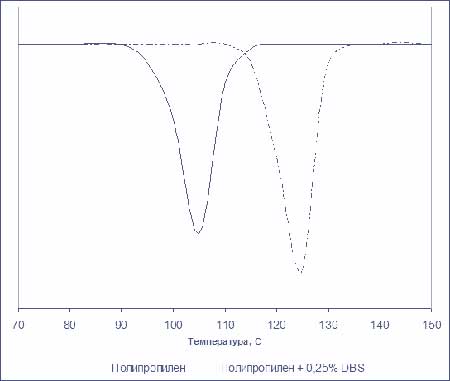

Общепринятым методом оценки эффективности нуклеирующих добавок является определение температуры кристаллизации или полупериода кристаллизации методом дифференциальной сканирующей калориметрии (ДСК). Метод основан на сравнении температуры плавления исследуемого и инертного образца. Если при нагреве (охлаждении) не происходит никаких изменений в образце, то кривая идёт параллельно оси. Если же происходит изменение физического состояния вещества, то дифференциальная кривая отклоняется. Изменения, сопровождающиеся тепловыми эффектами, проявляются в виде пиков на термограмме. Экзотермическим эффектам соответствуют пики, расположенные над основной линией, а эндотермическим - под основной линией (кристаллизация - экзотермический, а плавление - эндотермический процесс).

На рис. 2 представлена диаграмма сравнения чистого ПП (ПТР = 10 г/10 мин) и такого же ПП, содержащего 0,25% дибензилиден сорбитола (DBS).

Этот метод позволяет сравнивать только нуклеированный и ненуклеированный материал. Этого недостаточно для сравнения разных добавок, и для определения эффективности нуклеаторов в 1993 г. Филлоном и др. (Fillon, Bet. al, Pol.Sci. 31) был предложен следующий метод - чистый полимер без нуклеатора рассматривается как нижний предел, а идеальный самонуклеированный (полностью кристаллический) - как верхняя точка на шкале эффективности нуклеирующего агента. Кристаллы полимера, образующиеся в процессе самонуклеации, рассматриваются как идеальный нуклеирующий агент, т.к. они идеально распределены и нет посторонних взаимодействий с полимером. Расчёт производится по следующей формуле:

Э = ((Tc,n - Tc1)/ (Tc2, max - Tc1))*100%

Где Tc,n - температура кристаллизации полимера с нуклеирующим агентом.Tc1 - температура кристаллизации полимера без нуклеатора.

Tc2, max - идеальный самонуклеированный полностью кристаллический полимер.

Таблица 2. | |||

| Эффективность различных нуклеирующих агентов в полипропилене. | |||

| Нуклеирующий агент | % ввода | Тс,n, 0С | Э, % |

| 4-дифенил карбоновая кислота | 2 | 128,8 | 66 |

| Тимин | 1 | 125,3 | 50 |

| Дибензилиден сорбитол (DBS) | 0,8 | 125,2 | 50 |

| Тальк | 1 | 121,4 | 32 |

| Бензоат натрия | 1 | 121,4 | 31 |

Из таблицы можно видеть, что эффективность нуклеирующих агентов очень далека от максимально возможной. Этот метод может быть применен и для оценки нуклеаторов в других полимерах.

Суммируя вышесказанное, можно заметить, что эффективность нуклеирующих добавок зависит от нескольких основных параметров:

• Качество диспергирования

• Размер частиц

• Тип полимера (гомополимер, статистический или блок-сополимер)

• Регулярность структуры, наличие объёмных заместителей

• Технология полимеризации

• ПТР (показатель текучести расплава)

• ММР (молекулярно-массовое распределение)

• Температурная предыстория

• Условия переработки и охлаждения

При оценке эффективности нуклеирующего (осветляющего) агента необходимо учитывать не только прозрачность полученного изделия и изменение физико-механических свойств, но и такой немаловажные аспект, как органолептика, ведь значительная часть прозрачного полипропилена предназначена для упаковки продуктов питания, косметики или медицинских препаратов.

Влияние нуклеирующих добавок на свойства и переработку аморфно-кристаллических полимеров.

В большинстве случаев при добавлении нуклеирующих агентов наблюдается 2 эффекта. Во-первых, повышение степени кристалличности и скорости кристаллизации, обеспечивающее более быстрое затвердевание расплава, что позволяет сократить время цикла литья под давлением со всеми вытекающими из этого коммерческими преимуществами и, во-вторых, уменьшение среднего размера сферолитов, приводящее к улучшению физико-механических и оптических свойств полимера. В общем случае при введении нуклеирующих добавок модуль, прочность при растяжении, теплостойкость и твёрдость растут, а ударная вязкость незначительно снижается.

Однако, при работе с нуклеирующими добавками следует учитывать, что полимер начинает кристаллизоваться при более высокой (обычно на 15-200С) температуре и при литье в многогнёздные формы тонкостенных изделий может произойти затвердевание полимера до окончательного заполнения формы, приводящее к недоливам. Влиянию нуклеирующих добавок на морфологию, физико-механические и оптические свойства полимеров посвящены множество публикаций в зарубежных журналах о полимерах и их переработке. Наиболее изученным полимером в этом плане является полипропилен. Основное внимание направлено на этот полимер не столько благодаря лёгкости нуклеации, сколько в связи с коммерческой ценностью этого полимера и постоянно растущим объёмом потребления.

Нуклеирующие добавки для полипропилена

Изотактический полипропилен - это аморфно-кристаллический полимер с комплексом ценных свойств, позволяющих применять его в различных областях, например в автомобильной промышленности, производстве труб и товаров народного потребления, упаковочной промышленности и для изготовления текстильных волокон. Заметный прогресс в технологии полимеризации и катализа позволяет получать полимеры с заданными свойствами путём изменения степени тактичности, молекулярной массы и молекулярно-массового распределения или путём введения различных сомономеров - этилена, бутена или гексена. Помимо гомополимера пропилена (Homo PP) промышленно выпускаются 2 больших группы сополимеров с этиленом - статистические сополимеры (RCP), с неупорядоченным расположением звеньев этилена в цепи и блок-сополимеры (BCP) с чередующимися блоками этилена и пропилена.

Первоначальные попытки получить полимер пропилена методом радикальной полимеризации (аналогично производству полиэтилена) приводили к образованию воскообразной массы - атактического полипропилена. Метильные группы пропилена в атактическом полипропилене расположены произвольно, степени упорядоченности не хватает для кристаллизации, и полимер получается полностью аморфным, воскообразным. Изотактический полипропилен (с регулярным расположением метильных групп относительно основной цепи) был впервые получен в 50-х годах Г. Натта на стереоспецифических катализаторах. Технологии синтеза с использованием катализаторов Циглера-Натта позволяет получать полипропилен с изотактичностью 95-98%, на металлоценовых катализаторах можно производить полипропилен с индексом изотактичности 100%.

Индекс изотактичности (являющийся мерой упорядоченности структуры) влияет на степень кристалличности, которая в значительной степени определяет свойства полимера.

Таблица 3. | ||||

| Сравнение двух типов ПП с разной степенью изотактичности (ПТР1,2=45г/10мин) | ||||

| Свойство | Ед. измерения | Метод испытания | ПП №1 | ПП №2 |

| Изотактичность | % | NMR C 13 | 95 | 98 |

| Плотность | г/см3 | ISO R 1183 | 0,904 | 0,915 |

| Модуль упругости | МПа | ISO 178 | 1700 | 2300 |

| Теплостойкость | 0С | ISO 75 | 102 | 131 |

| Проницаемость | см3/м2*24ч*атм | ASTM D 1434 | 40000 | 30000 |

С увеличением изотактичности увеличиваются скорость кристаллизации, модуль упругости, жёсткость и прозрачность и понижаются ударная вязкость и проницаемость. Как уже отмечалось, на степень кристалличности также влияют температурная предыстория, условия переработки и охлаждения. Основная часть образующихся кристаллов a-формы, моноклинные.

Присутствуют, также, b-форма, метастабильная, получаемая при ориентации или путём введения специальных нуклеирующих агентов, g-форма и мезоморфная (жидкокристаллическая), присутствующая, обычно, в низкомолекулярном ПП при очень быстром или очень медленном охлаждении под давлением.

В основном при переработке полипропилена используются нуклеирующие добавки, стимулирующие образование кристаллитов a-формы. В качестве агентов, стимулирующих b-кристаллизацию, степень которой влияет на пластичность материала, могут применяться антрацен, трифенодитиозин, фенантрен, изо- и терефталевые кислоты.

Неорганические нуклеирующие агенты

Хорошо известно, что многие неорганические вещества, такие как кварц, каолин или тальк, могут использоваться в качестве нуклеирующих добавок. Их эффективность, в сравнении с органическими нуклеаторами, невысока, они используются в основном для гомополимеров пропилена и малоэффективны для блок- и статистических сополимеров. Такие соединения не используются для улучшения оптических свойств полимера. Основное их предназначение - повышение жёсткости и размерной стабильности изделий из полипропилена. Главным их преимуществом является низкая цена.

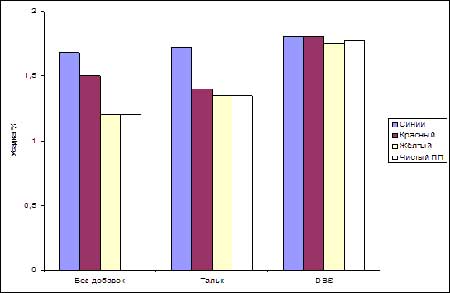

Пигменты: окрашивание изделий из полипропилена пигментами и суперконцентратами пигментов также оказывает влияние на процесс кристаллизации полимеров. В основном это сказывается на размерной стабильности изделий, т.к. пигменты могут действовать в качестве нуклеирующих агентов, причём разные пигменты вызывают разную усадку. Это приводит к тому, что изделия, изготовленные из одного сырья и на одной машине, немного различаются по размеру. Сравнительно недавно на рынке появились пигменты, не вызывающие усадки ПП и ПЭВП (маркируются буквами NW - No Warpage).

На рис. 3 представлена диаграмма влияния различных пигментов на усадку чистого полипропилена и полипропилена с добавлением талька или дибензилиден сорбитола (DBS).

Кроме того, пигменты влияют и на физико-механические свойства полимера.

В таблице 4 приведены результаты исследования влияния различных пигментов на физико-механические свойства полипропилена. Дозировка каждого пигмента - 0,5% масс.

Таблица 4 | |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| Степень кристалличности, % | |||||||||||||||||||||||||||

| Модуль Юнга, Н/мм2 | |||||||||||||||||||||||||||

| Предел текучести, Н/мм2 | |||||||||||||||||||||||||||

| Ударная вязкость по Изоду, Дж/м | |||||||||||||||||||||||||||

Все исследованные пигменты являются органическими. Пигмент Зелёный 7 относится к фталоцианиновому ряду (как и некоторые синие пигменты), и оказывает максимальное влияние на усадку. Пигмент Красный 122 относится к хинакридиновому ряду, а пигмент Жёлтый 109, обладающий наименьшим влиянием на процесс кристаллизации, к изоиндолиноновому ряду.

Органические нуклеирующие агенты

1. Соли металлов

Органические нуклеирующие агенты известны уже довольно давно, наиболее широко применялся бензоат натрия, также была подтверждена эффективность бензоата калия и нафтената натрия. Наибольшей эффективностью в ряду бензоатов обладает бензоат алюминия, как было доказано ещё в 1970 г Бинсбергеном (F.L. Binsbergen, Polymer, 11). В данном исследовании было выявлено повышение температуры кристаллизации на 250С (со 1080С в чистом РР до 1330С в присутствии бензоата алюминия).

Для достижения максимального эффекта размер сферолитов не должен превышать 1 мкм. Размер зародышей кристаллизации должен быть как минимум на порядок меньше, поэтому для качественного диспергирования таких соединений требуются высокие сдвиговые нагрузки. Также, для того, чтобы получить изотропную структуру, рекомендуется применять поверхностно-активные вещества - например, моностеарат глицерина (GMS). Одним из недостатков бензоатов является взаимодействие с некоторыми красными пигментами, в результате чего цвет изделия меняется на оранжевый.

2. Производные сорбитола

Благодаря высокой эффективности в настоящее время в качестве нуклеирующих агентов используются производные сорбитола. В присутствии производных сорбитола образующиеся кристаллиты настолько малы, что рассеивают очень незначительное количество падающего света, позволяя получать изделия из полипропилена, сравнимые по прозрачности и глянцу с ПЭТ, ПК и ПС, будучи в тоже время существенно дешевле. В то же время, нуклеированные изделия из ПП обладают высокой химической стойкостью и способностью к заполнению горячим продуктом, в отличие от ПЭТ и ПС, которые либо мутнеют, либо деформируются. Такое сочетание свойств открывает для полипропилена новые области применения - например, прозрачные контейнеры для микроволновых печей.

Рис. 4 Сравнение полипропилена с другими полимерами.

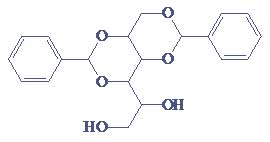

Механизм действия производных дибензилиден сорбитола сильно отличается от механизма действия других органических и неорганических нуклеаторов, которые представляют собой микродисперсные составы, не плавящиеся при температуре переработки.

Нуклеирующие (осветляющие) агенты на основе дибензилиден сорбитола плавятся и растворяются в полипропилене в процессе переработки, а при охлаждении, по данным японских учёных (Kobayashi, T., Hasegawa, H., Hashimoto, T., Nihon Reoroji Gakkaishi, 17), образуют волокнистую сетку, действующую как зародыш первичной кристаллизации. Такая сетка (диаметр волокна около 10 nм) обеспечивает максимально однородное распределение нуклеирующей добавки в полипропилене и, как следствие, максимально возможное количество первичных зародышей кристаллизации. Диаметр образующихся практически одновременно и в большом количестве сферолитов меньше длины волны видимого света, что приводит к получению максимально прозрачного изделия.

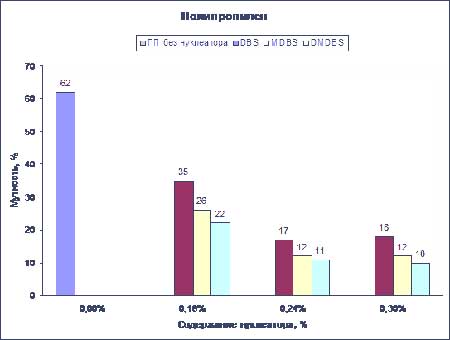

К настоящему моменту сменилось уже три поколения нуклеирующих агентов на основе производных сорбитола. К первому поколению относится дибензилиден сорбитол (DBS). Основным недостатком этого соединения является низкая, по сравнению со следующими поколениями, эффективность и недостаточная термостабильность. В процессе совершенствования появились осветлители 2 поколения - пара-алкил или алкил/галоген замещённые производные дибензилиден сорбитола, основным недостатком которых стало появление запаха. К третьему поколению относится 3,4-диметилбензилиден сорбитол (DMDBS), который пока остаётся самым эффективным средством для повышения прозрачности и физико-механических свойств полипропилена и его сополимеров.

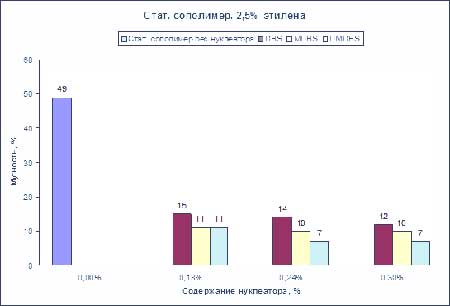

Рис. 5 и 6 иллюстрируют влияние трёх поколений производных сорбитола на прозрачность гомополимера (ПТР 12 г/10 мин) и статистического сополимера пропилена с этиленом (2.5%), (ПТР 10 г/10 мин). Толщина образцов 1,5 мм.

| Таблица 6 | |||||||||||||||||||||||||

| Влияние трёх классов производных сорбитола на физико-механические свойства статистического сополимера пропилена с этиленом (3%). | ||||||||||||||||||||||||||

| Тип нуклеатора |

| |||||||||||||||||||||||||

| DBS | ||||||||||||||||||||||||||

| MDBS | ||||||||||||||||||||||||||

| DMDBS | ||||||||||||||||||||||||||

Эффективность этих соединений обусловлена их объёмной пространственной структурой, которую называют «бабочка». Такая конформация способствует росту сферолитов в трёх направлениях, обеспечивая изотропную, мелкокристаллическую структуру.

Дибензилиден сорбитол

DBS (дибензилиден сорбитол) - это белый порошок, плавящийся при температуре 2120С. Эффективен в гомополимере и статистических сополимерах. Особенно явно повышение прозрачности. Не нарушает органолептических характеристик материала.

MDBS (ди пара метил дибензилиден сорбитол) - плавится при температуре 2340С и намного более эффективен, чем DBS. Этот агент намного сложнее в переработке и при разложении выделяет 4-метил бензальдегид (сильный запах миндаля). Поэтому требуется тщательный контроль температуры и небольшие напряжения сдвига. Также требуется добавление нейтрализаторов кислот (стеараты, этоксилированные амины) и стабилизаторов. Хранить этот материал необходимо в контролируемой атмосфере, чтобы предотвратить гидролиз. Рекомендуют также экструзию в атмосфере азота.

MDBS (ди пара метил дибензилиден сорбитол) - плавится при температуре 2340С и намного более эффективен, чем DBS. Этот агент намного сложнее в переработке и при разложении выделяет 4-метил бензальдегид (сильный запах миндаля). Поэтому требуется тщательный контроль температуры и небольшие напряжения сдвига. Также требуется добавление нейтрализаторов кислот (стеараты, этоксилированные амины) и стабилизаторов. Хранить этот материал необходимо в контролируемой атмосфере, чтобы предотвратить гидролиз. Рекомендуют также экструзию в атмосфере азота.

DMDBS более эффективен, чем MDBS и не влияет на органолептические характеристики материала. Так же лёгок в обращении, как и DBS. Т.е третье поколение нуклеирующих агентов сочетает все достоинства первых двух и лишено недостатков, им присущих.

Крупнейшими производителями нуклеирующих агентов на основе производных дибензилиден сорбитола являются: EC Chemicals - под торговой маркой EC, Milliken Chemicals - под торговой маркой Millad, Mitsui Toatsu - под торговой маркой NC, New Japan Chemicals - под торговой маркой Gel All и Roquette-Ciba - под торговой маркой Irgaclear.

Полимерные нуклеирующие агенты

В патентной литературе представлены данные об использовании поли 3-метил 1-бутена и полидиметилстирола в качестве нуклеирующих добавок для полипропилена. Полисиланы, полидиметилстирол и полиаллилксилены используются для повышения прозрачности. Некоторые типы катализаторов полимеризации, обработанные полициклогексаном, также могут служить нуклеирующими агентами. Самыми эффективными считаются поливинилциклогексан и полициклопентен.

Нуклеирующие добавки для полиэтилена.

Как уже упоминалось выше, полиэтилен высокой плотности обладает очень высокой скоростью кристаллизации, что делает практически невозможной его нуклеацию. В начале 80-х годов прошлого века проводились обширные исследования, направленные на разработку нуклеирующих агентов для этого полимера. Полученные данные свидетельствуют, что стеарат свинца позволяет уменьшить размер сферолитов в ПЭВП почти в пять раз. Этого, однако, недостаточно, чтобы сделать этот полимер прозрачным. Схожие данные были получены при введении бензойной кислоты и различных бензоатов. К настоящему моменту все попытки улучшить свойства ПЭВП с помощью нуклеирующих агентов не увенчались успехом, хотя некоторое незначительное повышение степени кристалличности и однородности морфологии полимера было отмечено.

В отличие от ПЭВП линейный полиэтилен низкой плотности легче подвергается нуклеации вследствие наличия сомономера (бутена, гексена или октена), который нарушает однородность структуры, замедляет процесс кристаллизации и снижает степень кристалличности. В одной из работ сообщалось о пятикратном снижении мутности пленки из линейного ПЭ (гексеновый сомономер) при введении 0,2% MDBS. Кроме того, при литье под давлением полиэтилена низкой плотности в присутствии производных сорбитола возможно получение изделий, сравнимых по прозрачности с сополимером этилена с винилацетатом (EVA).

Нуклеирующие добавки для других полимеров

В настоящий момент потребность в нуклеировании остальных полимеров невелика, поэтому промышленное производство и потребление таких нуклеирующих добавок очень незначительно. Тем не менее, в некоторых случаях это необходимо, поэтому исследования в этом направлении не останавливаются.

В литературе содержатся данные о применении нуклеирующих добавок в полибутене, поликарбонате, полиэфиркетоне, полиэтиленоксиде, полифениленсульфиде, изотактическом и синдиотактическом полистироле и поливинилиденхлориде.

Термопластичные полиэфиры

Наиболее широко используемые термопластичные полиэфиры это полиэтилентерефталат (ПЭТ) и полибутилентерефталат (ПБТ). Скорость кристаллизации ПБТ выше, чем ПЭТ, но ПЭТ используется шире, т.к. он дешевле, и имеет более высокую температуру плавления. Как уже упоминалось, ПЭТ кристаллизуется медленно, и для увеличения степени кристалличности возможно применение нуклеирующих агентов. Особенностью нуклеации термопластичных полиэфиров является возможность т.н. химической нуклеации (in situ), при которой зародыши кристаллизации образуются в процессе химической реакции с полимером. Обычно в качестве химических нуклеирующих агентов для ПЭТ используются соли щелочных металлов, например, хлорбензоат или пирролкарбоксилат натрия. Точный механизм химической нуклеации пока остаётся предметом изучения. По-видимому, происходит взаимодействие соли с эфирной группой ПЭТ, приводящее к образованию карбоксилата натрия на концевых группах, который и действует как нуклеирующий агент.

Полиамиды

Полиамиды - это семейство полимеров, получаемых при взаимодействии диаминов с двухосновными карбоновыми кислотами, аминокислотами или из циклических амидов (лактамов). Наиболее широко распространены полиамид 6 и полиамид 6,6.

Полиамиды способны образовывать межмолекулярные водородные связи, и плотность этих связей в значительной степени определяет свойства полиамида. Именно поэтому полиамид 6,6, имеющий большую плотность водородных связей, имеет более высокую температуру плавления (2700С), чем полиамид 6 (2200С). Скорость кристаллизации полиамида 6,6 также существенно выше.

Как уже отмечалось, температурная предыстория полимера оказывает значительное влияние на процесс кристаллизации. В полной мере это проявляется в полиамидах, так как водородные связи сохраняются в течение долгого времени при нагреве существенно выше температуры плавления. С целью повышения степени кристалличности и скорости кристаллизации в оба полимера возможно вводить нуклеирующие добавки, например, фторид кальция или различные соли адипиновой кислоты. В патентной литературе (US Pat. 5.654.355) есть данные о высокой эффективности фенилфосфинатов и фенилфосфонатов при нуклеации полиамидов.

Основные направления развития технологии нуклеирующих добавок

Как уже отмечалось, эффективность нуклеирующих добавок даже последнего поколения далека от максимально возможной. Естественно, что основные усилия исследователей будут направлены на детальное изучение процесса кристаллизации полимеров, в котором ещё достаточно белых пятен. Только после завершения таких исследований возможно совершенствование имеющихся нуклеирующих добавок и появление новых типов, применимых для широкого спектра полимеров. Однако следует помнить, что самые эффективные добавки могут и не найти промышленного применения, так как во внимание принимается не только эффективность, но и такие немаловажные свойства, как стабильность при переработке, низкая летучесть и отсутствие миграции, достаточная диспергируемость в полимере, а также возможность применения в контакте с пищевыми продуктами и цена.

Нуклеирующие добавки

Superglassifying PP 02104

Последняя разработка компании VIBA. При содержании 0,5-1% (в зависимости от режима охлаждения) позволяет получить прозрачные литьевые изделия из полипропилена. Также с помощью данной присадки можно снизить время охлаждения и улучшить физико-механические характеристики изделия.

Superglassifying PP 02278

содержит органические вещества, способные влиять на рост кристаллитов во время охлаждения полимера.

Этот суперконцентрат действует как зародышеобразователь кристаллизации, придавая материалу мелкокристаллическую структуру и обеспечивая следующие преимущества:

• Уменьшение периода охлаждения изделия;

• Улучшение механических свойств изделия (жёсткость, твёрдость, прочность при растяжении);

• Значительное увеличение прозрачности.