АТАКТИЧЕСКИЙ ПОЛИПРОПИЛЕН: бизнес или утильсырье?

Атактический полипропилен (АПП) является побочным продуктом полипропиленовых производств. В настоящее время отечественные производители полипропилена утилизируют этот продукт. Между он может с успехом применяться в различных сферах. Окисление позволяет заметно улучшить свойства атактического полипропилена…

АПП – отходы полипропиленовых производств

Атактический полипропилен является побочным продуктом, при производстве полипропилена (фактически отходом производства). Боковые метильные группы могут располагаться в цепи полипропилена случайным образом или регулярно, в зависимости от этого полипропилен называется атактическим или изотактическим. Атактический изомер – мягкий, эластичный и каучукободобный материал, однако по своим свойствам он хуже, чем синтетический и натуральный каучук. Его обычно отделяют от изотактического и считают отходом производства, что значительно повышает цену оставшегося изотактического полимера. В настоящее время лишь один из четырех отечественных производителей полипропилена, «Томскнефтехим», хоть как-то пытается найти применение атактическому полипропилену, остальные – утилизируют его.

Окисление АПП

Среди полиолефинов АПП является наиболее реакционноспособным полимером, который легко поддается химической модификации. Химически модифицированный АПП имеет уникальное строение, свойства и особые области использования, что предполагает высокорентабельное производство. Значительно повысить физико-химические свойства атактического полипропилена, тем самым, превратив данный полимер из отходов в один из востребованных видов сырья, можно путем окисления. С точки зрения технологического оформления это достаточно простое и дешевое производство.

Окисленный атактический полипропилен (ОАПП) является полифункциональной добавкой, улучшающей вязкостные, смазывающие, антиоксидантные свойства. Окисление АПП повышает насыпную плотность полимера, что снижает транспортные расходы и упрощает использование АПП в композициях.

ОАПП представляет собой аморфный термопластичный материал, проявляющий повышенные адгезионные свойства из-за наличия в структуре макромолекулы полярных функциональных групп (карбонильных и гидроксильных) и двойных углерод-углеродных связей.

Табл. 1. Свойства АПП до и после окисления.

Показатель | АПП исходный | ОАПП | |

| 180°C, 2 ч. | 250°C, 6 ч. | ||

| Содержание карбонильных групп, мол. % | 0,0 | 0,29 | 0,95 |

| Содержание примесей изотактической фракции, масс. % | 14,0 | 2,0 | 0,5 |

| Температура размягчения по Киш, °C | 112,0 | 99,5 | 96,5 |

| Глубина проникновения иглы при 25°C, 0,1 мм | 40,0 | 48,0 | 83,0 |

| Адгезионная прочность при 25°C, Н/см: | |||

| - к бетону | 5,5 | 8,3 | 3,0 |

| - к полиэтилену | 7,5 | 4,6 | 3,0 |

| - к стали | 6,4 | 9,5 | 4,1 |

Для получения ОАПП проводят окисление расплава атактического полипропилена молекулярной массы 20000–40000 а.е.м. кислородом воздуха при температуре 180–250°C в течение 1–6 часов и расходе воздуха 0,6–1,9 л/мин. Установка для получения ОАПП по непрерывной технологической схеме синтеза, установленная в Томске, содержит три последовательно соединенных реактора барботажного типа при отношении высоты реактора к его диаметру в пределах 2,0–5,0 и устройство для подачи воздуха, снабженное диспергирующей насадкой с прорезями по периметру нижней кромки с отношением диаметра насадки к диаметру реактора 0,25–0,50. Насадка на конце барботера выполняет три функции одновременно: равномерно распределяет и диспергирует воздух в реакционной массе; перемешивает реакционную массу за счет архимедовой подъемной силы, поднимающей газожидкостную смесь с меньшей плотностью вверх реактора, и предохраняет ее от локальных перегревов у стенок реактора; защищает переливы между реакторами от забивки кусками не расплавившегося полимера, которые имеют большую плавучесть в газожидкостной реакционной массе. При несоблюдении указанных соотношений возрастает размер выходящих пузырьков воздуха из диспергатора (более 5 мм), это приводит к снижению эффективности использования кислорода в реакции, ухудшению перемешивания реакционной массы и уменьшению рабочего объема реакционной зоны, т.е. приводит к снижению производительности установки. Каждый колонный реактор снабжен электронагревателем, термопарой и регулятором температуры.

Непрерывный технологический процесс получения ОАПП включает следующие стадии:

- прием, подготовка сырья и загрузка его в реактор окисления;

- получение расплава АПП, заполнение им всех трех реакторов и нагрев расплава до заданной температуры в пределах 180–250 °С;

- окисление расплава АПП путем барботирования кислорода воздуха и непрерывная загрузка в реактор исходного АПП;

- фасовка ОАПП, взвешивание и маркировка продукции, размещение готовой продукции на складе временного хранения;

- периодический слив конденсата низкомолекулярных продуктов деструкции для хранения и дальнейшего использования.

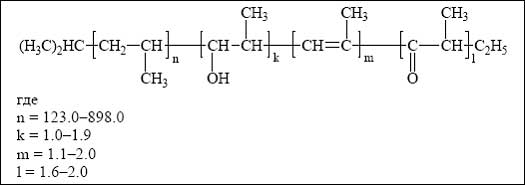

Синтезируемый окисленный атактический полипропилен с полярными функциональными группами имеет общую формулу представленную на рисунке 1. Указанное среднестатистическое количественное содержание звеньев в макромолекуле является не целочисленным, а дробным, т.к. рассчитано для полимеров с широким молекулярно-массовым распределением.

Рис. 1. Структурная формула фрагмента полимерной цепи ОАПП.

Области применения ОАПП

Окисленный атактический полипропилен используется для приготовления:

- битумно-полимерных вяжущих материалов;

- строительных мастик для аэродромов;

- антикоррозионных грунтовок, покрытий и шпатлевок; водостойких и антиобледенительных составов;

- полимер-полимерных и полимер-минеральных композиций;

- клеев для липких лент и клеев-расплавов, используемых в строительстве; в нефтехимической промышленности в качестве многофункциональных присадок к смазочным маслам и дизельному топливу;

- а также в резинотехнической промышленности в качестве ингредиента резиновых смесей.

Антикоррозионные составы на основе битумов и ОАПП особенно эффективно защищают поверхность стальных нефте- и газопроводов.

Рыночные перспективы

Модифицирование битумов является одним из основных направлений рационального использования окисленного АПП. В 2006 г. для модификации битума было использовано более 16 тыс. т АПП- и СБС-модификаторов (СБС, стирол-бутадиен-стирол, является наиболее близким заменителем АПП). В России данную продукцию производит лишь «Воронежкаучук» (композиция ДСТ-30Р-01). В мае 2007 г. отпускная стоимость данной продукции составляла 72 руб./кг. Кроме того, надо учитывать, что более 3 тыс. т СБС модификаторов для битумов завозится из-за рубежа. Стоимость наиболее популярных на российском рынке марок - Kraton® D1101K и Finaprene 409, составляет 75-76 руб./кг. Более того, в 2006 г. было импортировано 700 т АПП.

В настоящее время мощности по производству полипропилена в России, составляют 630 тыс. т/г. Учитывая, что в среднем доля атактического полипропилена на отечественных производствах составляет 2-3%, можно рассчитать, что в качестве отходов утилизируется более 15 тыс. т АПП. Если продать данный объем хотя бы за половину стоимости модификатора СБС, то объем дохода составит 540 млн. руб./г.

На данный момент лишь «Томскнефтехим» договорился с двумя производителями битумных материалов о поставках атактического полипропилена. Остальные отечественные производители полипропилена, не найдя применение данному сырью, утилизируют его. Между тем организация производства по окислению АПП может не только решить проблему утилизации, но и стать направлением бизнеса, приносящим доход. Надо полагать, что данное производство будет интересно, прежде всего, в тех регионах, где располагаются производители полипропилена.

Подробнее с ситуацией на российском рынке модификаторов для битума можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок АПП и СБС модификаторов битума в России»