РУЛОННЫЕ КРОВЕЛЬНЫЕ МАТЕРИАЛЫ: виды и рынок

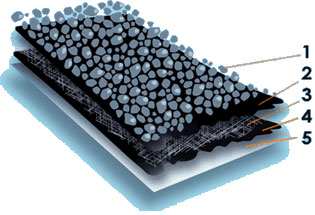

Кровлю из рулонных материалов делают из нескольких слоёв, составляющих кровельный ковёр. В низ ковра укладывают подкладочные материалы (беспокровные), а верхний слой устраивают из покровных материалов, имеющих покровный слой из тугоплавкого битума и посыпку: крупнозернистую (К), мелкозернистую (М) или пылевидную(П). Допускается выпуск кровельного рубероида с чешуйчатой посыпкой (РКЧ).

Выпускают основные и безосновные рулонные материалы. Основные изготовляют путём обработки основы (кровельного картона, асбестовой бумаги, стеклоткани и др.) битумами, дегтями и их смесями. Безосновные получают в виде полотнищ определённой толщины, применяя прокатку смесей, составленных из органического вяжущего (чаще битума), наполнителя (минерального порошка или измельчённой резины) и добавок (антисептика, пластификатора).

Выпускают основные и безосновные рулонные материалы. Основные изготовляют путём обработки основы (кровельного картона, асбестовой бумаги, стеклоткани и др.) битумами, дегтями и их смесями. Безосновные получают в виде полотнищ определённой толщины, применяя прокатку смесей, составленных из органического вяжущего (чаще битума), наполнителя (минерального порошка или измельчённой резины) и добавок (антисептика, пластификатора).

Виды кровельных материалов.

Можно выделить четыре поколения кровельных материалов:

I поколение – обычный рубероид рулонный кровельный и гидроизоляционный материал, получаемый путем пропитки кровельного картона нефтяными битумами с последующим нанесением на обе стороны полотна покровного состава, состоящего из смеси покровного битума и наполнителя, и посыпки (ГОСТ 10923-93) на картонной основе (долговечность менее десяти лет, число слоев кровельного ковра три-пять и более, ручная укладка);

К данному типу кровельных материалов относятся:

Рубероид - это рулонный кровельный гидроизоляционный материал, получаемый путем пропитки кровельного картона мягкими нефтяными битумами с последующим покрытием обеих поверхностей слоем тугоплавкого битума.

Пергамин - рулонный беспокровный материал, получаемый пропиткой кровельного картона расплавленным нефтяным битумом с температурой размягчения не ниже 40°С. Служит подкладочным материалом под рубероид и используется для пароизоляции.

II поколение – наплавляемый рубероид на картонной основе (ускорилась настилка кровельного ковра);

К данному типу кровельных материалов относятся:

Рубемаст — наплавляемый рулонный материал на основе кровельного картона. Отличается от обычного рубероида повышенным содержанием вяжущего битума с нижней стороны полотна. Это улучшает пластичность и трещиностойкость, увеличивает долговечность кровли. Рубемаст укладывается методом термического подплавления нижнего покровного слоя (без применения битумных мастик) или способом пластификации растворителями (бензин, керосин и др.)

III поколение – битумные материалы на гнилостойких основах из синтетических или стеклянных волокон (возросли прочность и долговечность покрытий до 10-12 лет);

IV поколение – битумно-полимерные материалы на гнилостойких основах (сократилось число слоев кровельного ковра до двух-трех, увеличилась надежность и долговечность кровельных покрытий до 15-25 лет).

III поколение и IV поколение

Современные рулонные битумно-полимерные материалы на гнилостойких основах

Современные рулонные кровельные материалы выпускает большое количество предприятий. Для этих материалов нет единого ГОСТа, поэтому каждый выпускается по своим техническим условиям (ТУ). Нет даже единой системы маркировки рулонных материалов, хотя в этом отношении у крупнейших производителей налаживается единообразие.

При маркировке многие предприятия используют трехбуквенное обозначение.

Первая буква – тип основы:

Э – нетканое полиэфирное волокно (полиэстр);

Т – стеклоткань;

Х – стеклохолст.

Вторая буква – вид верхнего покрытия:

П – защитная полимерная пленка;

К – крупнозернистая минеральная посыпка;

М – мелкозернистый пылеватый песок.

Третья буква – вид нижнего покрытия:

П – защитная полимерная пленка;

М – мелкозернистый пылеватый песок.

В специальных случаях используются индексы Ф – фольга, С – суспензия (пылеватая посыпка).

2. Структура рынка

На территории России действует около 46 предприятий, занимающихся производством рулонных битумных кровельных и гидроизоляционных материалов.

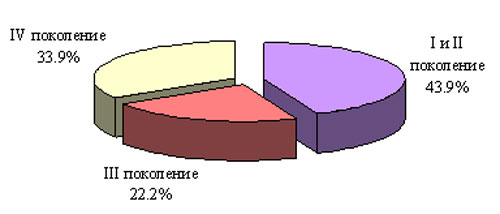

В зависимости от вида основы и связующего элемента (битум или модифицированный битум) все кровельные материалы можно разделить по поколениям:

• I и II поколение

• III поколение

• IV поколение

Структуру предложения рулонных битумных кровельных материалов в соответствии с данной классификацией можно отразить при помощи следующей диаграммы.

Соотношение количества видов кровельных материалов, предлагаемых производителями

I и II поколение

Таким образом, наибольшее количество материалов 224 млн м2 (43,9%), предлагаемых российскими предприятиями на рынке рулонных кровельных материалов относятся к I и II поколению. Материалы данного поколения являются самыми несовершенными и устаревшими, так как в качестве основы применяется кровельный картон. Срок службы данных материалов составляет 5-7 лет. В настоящее время идет сокращение объем выпуска кровельных материалов, относящихся к данному типу, так как сейчас возросла потребность в более совершенных и долго-служащих кровельных материалов (в 2004 году доля материалов I и II поколения была 55,5% 1). Снижение объемов производства данного типа материалов составило 11,6%. Причиной послужила переориентация производственных мощностей на выпуск материалов на не гниющей основе, в том числе, увеличением «Нижегородским КРЗ» и «Рязанским КРЗ» объемов производства материалов на не гниющей основе Также в 2005 году ЗАО «Кровля» (Владимирская область) остановила производство материалов на картонной основе и начала установку линии по производству битумно-полимерных гидроизоляционных материалов мощностью 10 млн. м2 в год.

Лидером в производстве материалов этого поколения ЗАО Рязанский КРЗ (объем производства всех рулонных кровельных материалов 65 млн м2, на картонной основе – 55,25 млн м2), «Учалинский Картонно-рубероидный завод» – 45 млн м2 и Нижегородский КРЗ с объемом производства материалов на картонной основе 37 млн м2 (входят в состав ООО «ТехноНиколь»).

_________________

1)По данным НТЦ «Гидрол-Кровля»

IV поколение

Третья часть рынка 172,73 млн м2 (33,9%), предлагаемых российскими производителями кровельных материалов является наиболее современной и относится к IV поколению рулонных битумных кровельных материалов. Кровельные материалы пропитываются модифицированным битумом и в качестве основы используются не гниющие материалы (стеклохолст, стеклоткань и полиэфир) и в настоящий момент являются самыми современными.

На российском рынке присутствует 29 компаний выпускающих материалы IV поколения. Большинство этих предприятий выпускают материалы и III поколения, но доля их меньше, так как хуже качество. По данным проведенного опроса, объемы производства того или иного типа материалы зависит от заказов потребителей и по итогам 2007 года наибольшие заказы поступали именно на материалы IV поколения (из материалов на не гниющих основах).

Лидером рынка в производстве материалов IV поколения является компания ООО «ТехноНиколь». Наибольшее количество предприятий, производящих продукцию данного типа, расположены в Центральном ФО – 16 компаний.

В Приволжском ФО – 5 производителей

В Северо-Западном ФО – 4 производителя

В Сибирском ФО – 2 производителя

В Уральском и Южном ФО – по 1 производителю

III поколение

Кровельные материалы, относящиеся к III поколению, занимают наименьшую долю рынка 113,23 млн м2 (22.2%). Данные материалы более совершенны, чем материалы I и II поколения, так как основой является стекломатериалы или полиэфир, пропитанный обычным битумом.

Доля производства этого типа материалов по сравнению с 2004 годом немного сократилась с 25,8 %2) до 22,2%. В ближайшие годы доля кровельных материалов III поколения будет оставаться примерно на том же уровне и составлять 20-25% от общего объема производства кровельных материалов в РФ. Будет происходить постепенное, частичное, не резкое замещение кровельных материалов первых двух поколений на кровельные материалы III поколения. А в свою очередь часть рулонных кровельных материалов III типа будет замещаться производством кроли IV типа.

Всего III поколение кровельных материалов производит 27 компаний, из которых 17 расположены в Центральном ФО.

____________________

2) По данным НТЦ «Гидрол-Кровля»

Характеристика наиболее распространенных марок

На Российском рынке рулонных битумных и гидроизоляционных материалов предлагается около 76 различных марок. Семь марок, такие как: рубероид, рубемаст, пергамин, стеклоизол, стекломаст, стеклобит и рубитекс, производятся многими заводами. Данные марки относятся к первым двум поколениям и к маркам третьего поколения на стелоосновах. Битумно-модифицированные марки четвертого поколения, выпускаются производителями под собственными запатентованными брендами.

Для большей наглядности, далее последует краткое описание наиболее распространенных марок.

I и II поколение.

Рубероид является наиболее известным рулонным битумным кровельным материалом.

Основные параметры и размеры

В зависимости от марки картона, назначения и вида посыпки рубероид подразделяют на марки, указанные в таблице.

Таблица 1

Марка рубероида | Марка картона | Основное назначение | Вид посыпки |

| РКК-400 РКК-350 | 400 350 | Для верхнего слоя кровельного ковра | Крупнозернистая с лицевой кровельного ковра стороны и пылевидная или мелкозернистая с нижней стороны полотна |

| РКЦ-400 | 400 | То же | Крупнозернистая цветная с лицевой стороны и пылевидная или мелкозернистая с нижней стороны полотна |

| РКП-350 | 350 | Для верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра; для рулонной гидроизоляции строительных конструкций | Пылевидная или мелкозернистая с обеих сторон полотна, или мелкозернистая с лицевой стороны пылевидная с нижней стороны полотна |

| РПП-300 | 300 | Для нижних слоев кровельного ковра | То же |

| РПЭ-300 | 300 | То же | То же |

Допускается вместо пылевидной и мелкозернистой посыпки использовать для защиты нижней или обеих сторон полотна полимерную пленку.

Рубероид выпускают в рулонах шириной 1000, 1025 и 1050 мм. Предельное отклонение по ширине полотна +-5 мм.

Общая площадь рулона рубероида марок РКК-400, РКЦ-400 и РКК-350 должна быть (10,0 +-0,5) м2, РКП-350 - (15, +-0,5) м2, РПП-300 и РПЭ-300 - (20,0+-0,5) м2.

Качественные показатели рубероида в зависимости от марки должны соответствовать требованиям, указанным в таблице.

Таблица 2

Наименование показателя | Норма для рубероида марок | ||||

| Разрывная сила при |растяжении, Н(кгс), не менее | РКК-400 РКЦ-400 | РКК-350 | РКП-350 | РПП-300 | РПЭ-300 |

| Разрывная сила при |растяжении, Н, (кгс), не менее | 333 (34) | 313 (32) | 274 (28) | 216 (22) | 225(23) |

| Масса покровного состава, г/м2, не менее | 800 | 800 | 800 | 500 | 600 |

| Водопоглащение в течении 24ч, % по массе, не более | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| Потеря посыпки, г/образец, не более | 3,0*/2,0** | 3,0 | - | - | - |

| * Для марки РКК-400** Для марки РКЦ-400 | |||||

Масса рулона рубероида

Марка рубероида | масса рулона, кг |

| РКК-400 | 28 |

| РКЦ-400 | 30 |

| РКК-350 | 27 |

| РКП-350 | 26 |

| РПП-300 | 26 |

| РПЭ-300 | 28 |

Отклонение от массы не является браковочным признаком. Данная масса рассчитана для рубероида с крупнозернистой и пылевидной посыпкой.

Сырье и материалы, применяемые для изготовления рубероида.

Битумы нефтяные кровельные по ГОСТ 9548

Картон кровельный по ГОСТ 3135

Тальк и талькомагнезит по ГОСТ 21235

Посыпка крупнозернистая цветная по ТУ 21-27-84 для рубероида с применением фосфатного связующего

Посыпка крупнозернистая для по ТУ 21-22-15 мягкой кровли

Песок для строительных работ по ГОСТ 8736

Другое сырье или материалы по нормативной документации по стандартизации, утвержденной в установленном порядке, в соответствии с технологическим регламентом на производство рубероида.

Пергамин это беспокровный рулонный материал, получаемый пропиткой кровельного картона нефтяными битумами, также относится к битумным кровельным материалам первых двух поколений.

Применяется в кровельных и гидроизоляционных покрытиях, как прокладочный материал для нижних слоев многослойного кровельного ковра.

Изготовляется в рулонах шириной 1050 мм.

Справочная масса рулона не более 15 кг.

Минимальная длина полотна не должна быть менее 3 метров.

Процесс изготовления пергамина состоит из следующих операций:

- склейка 2-х полотен бумаги-основы (неклееной) массой 1 м2 150 +1-5 г. нефтяным битумом марки БНД 60/90 на склеивающей машине в соответствии с действующей инструкцией на изготовление двухслойной водонепроницаемой бумаги;

- пропитка двухслойного бумажного полотна пропиточным составом, используемым для пропитки бумаги марки БУ-Б.

Таблица 3 Физико-механические свойства:

Наименование параметра | Значение |

| Основа | Картон кровельный |

| Масса 1 м2 , кг в пределах | 0,5..0,6 |

| Разрывная сила при растяжении, Н (кгс), не менее | 270 (27) |

| Теплостойкость, 0С, не ниже | +100 |

| Водопоглащение, %, не более | 20 |

| Водонепроницаемость при давлении 0,01 Мпа, мин, не менее | 10 |

| Размеры рулона (Длина х Ширина), м | 20х1 |

Описание технологического процесса.

Склеивание двух полотен бумаги-основы одного формата битумом производится на склеивающей битумировочной машине в соответствии с технологической инструкцией на процесс изготовления двухслойной водонепроницаемой бумаги. Масса рулона склеенной бумаги-основы - 350-400 кг.

Пропитка двухслойного бумажного полотна производится на битумировочной машине: Рулон двухслойного полотна устанавливается на раскат. Заправка разматываемого полотна в машину производится по следующей схеме:

- полотно производится через систему направляющих бумаговедупгих валиков и пропускается под валик, погруженный в ванну с пропиточным составом;

- пропитанное составом полотно проводится под нижним горячим валом двухвального пресса и заправляется между горячими валами;

- с горячих валов пропитанное полотно заправляется на верхний бумаговедущий вал и поступает на холодильный цилиндр;

- с холодильного цилиндра полотно поступает на накат системы двух приводных несущих валов, где наматывается в рулон массой не более 30 кг.-(намотка производится на бумажные гильзы с внутренним диаметром 75 мм.)

Рубемаст наплавляемый рулонный материал на основе кровельного картона. Отличается от обычного рубероида повышенным содержанием вяжущего битума с нижней стороны полотна. Это улучшает плстичность и трещиностойкость, увеличивает долговечность кровли. Рубемаст укладывается методом термического подплавления нижнего покровного слоя (без применения битумных мастик) или способом пластификации растворителями (бензин, керосин и др.)

Рубемаст на картонной основе, выпускает 8 производителей кровельных материалов. В данный момент некоторые заводы перестали выпускать рубемаст на картонной основе и стали применять в качестве основы для этого кровельного материалы стеклохолст, что отразилось наилучшим образом на свойствах данного материала.

Таблица 4 Физико–механические свойства:

Наименование параметра | Значение |

| Армирующая основа | картон |

| Масса покровного состава, кг/м2 | 2,1 |

| Разрывная нагрузка при растяжении, кгс/50 мм, не менее | 28 |

| Гибкость на брусе радиусом 25 мм, 0С, не менее | +5 |

| Теплостойкость в течении 2 ч, 0С, не менее | 80 |

| Водонепроницаемость в течении 72 ч, МПа (кгс/см2) | 0,001 (0,01) |

Некоторые изготовители перестали выпускать румемаст на основе кровельного картона и перешли к производству данного материала на основе стеклохолста, что увеличило его срок службы.

III поколение

Стеклоизол изготавливается нанесением с обеих сторон на стекловолокнистую основу битумно-минерального покровного состава и посыпки.

В зависимости от вида посыпки и назначения материала стеклоизол выпускается двух марок: стеклоизол К и стеклоизол П.

Стеклоизол К - с крупнозернистой посыпкой с верхней стороны и пылевидной или мелкозернистой с нижней стороны полотна: применяется для устройства верхнего слоя кровельного ковра.

Стеклоизол П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна: применяется для устройства нижнего слоя и верхнего слоя кровельного ковра с защитным слоем и гидроизоляции строительных конструкций.

Вместо пылевидной или мелкозернистой посыпки допускается применять полиэтиленовую пленку толщиной не более 0,01 мм. Материал является биостойким.

Таблица 5 Технические характеристики

Наименование показателя | Норма |

| Масса 1 м2 материала, г | 3000 . . . 5000 |

| Масса вяжущего с наплавляемой стороны, г/м2 | не менее 1500 |

| Масса основы, г/м2 | не более 240 |

| Разрывная сила при растяжении, Н (кгс) | не менее 294 (30)* 784 (80) |

| Теплостойкость в течение 2 ч | Не должно быть сползания посыпки, вздутий и следов сдвига вяжущего |

| при температуре, К | не ниже 353 |

| Гибкость на брусе с закруглением радиусом (25±0,2) мм | На лицевой стороне образца не должно быть трещин |

| При температуре, К | не выше 273 |

| Водонепроницаемость в течение не менее 72 ч | На поверхности образца не должно быть признаков проникания воды |

| при давлении, Мпа (кгс/см2), не менее | 0,001 (0,01) |

| Наименование показателя | Норма |

| в течение менее 2 ч при давлении, Мпа (кгс/ см2) | не менее 0,2 (2,0) ** |

| Водопоглащение в течение 24 ч, % по массе | не более 2,0 |

| Потеря посыпки, г/образец | не более 3,0 |

*- для стеклоизола на стеклохолсте

** - для стеклоизола, предназначенного для гидроизоляции строительных конструкций и сооружений

Стекломаст – модифицированный (ТУ 5770-543-00284718-94) – рулонный кровельный наплавляемый материал. В качестве основы для него используются стеклоткань, стеклохолст и полиэстер.

Материал марки Стекломаст-К применяется для верхнего слоя кровельного ковра, имеет крупнозернистую посыпку с лицевой стороны и пленку или пылевидную посыпку с другой стороны.

Площадь рулона – (7,5 ± 0,2) м2.

Материал марки Стекломаст-П применяется, в основном, для нижнего слоя кровельного ковра, имеет пленку или пылевидную посыпку с двух сторон. При использовании его для верхнего слоя кровли необходимо наличие защитного слоя гравия.

Площадь рулона – (10 ± 0,2) м2.

Стекломаст приклеивается на подготовленное основание путем оплавления покровного слоя с нижней стороны методом сваривания внахлест свободно лежащего материала. Оплавление осуществляется газовыми и другими видами горелок.

Гарантийный срок хранения материала – 12 месяцев со дня изготовления.

Долговечность кровли с использованием Стекломаста при соблюдении технологии производства работ – более 15 лет.

Основные технико-экономические показатели Стекломаста представлены в таблице.

Таблица 6

Наименование показателей | Показатели |

| Разрывная сила при растяжении, Н (кгс), не менее | 850 (85) |

| Масса вяжущего (общая/снизу), г/м2, не менее | 3200/1500 |

| Водопоглощение в течение 24 ч., % по массе, не более | 1,5 |

| Температура хрупкости вяжущего, oC, не выше | -20 |

| Гибкость на брусе радиусом 25 мм без образования трещин при температуре, oC, не выше | 0 |

| Водонепроницаемость при давлении 0,001 МПа, ч | 72 |

| Теплостойкость в течение 2 ч., oC |

Стеклобит – (ТУ 21-5744710-515-92) – рулонный кровельный наплавляемый материал на окисленном битуме с пластификатором. В качестве основы для него используются стеклоткань и стеклохолст.

Материал марки Стеклобит-К применяется для верхнего слоя кровельного ковра, имеет крупнозернистую посыпку с лицевой стороны и пленку или пылевидную посыпку с другой стороны. Площадь рулона его – (7,5 ± 0,5) м2.

Материал марки Стеклобит-П применяется, в основном, для нижнего слоя кровельного ковра, имеет пленку или пылевидную посыпку с двух сторон. При использовании его для верхнего слоя кровли необходимо наличие защитного слоя гравия.

Площадь рулона его – (10 ± 0,5) м2.

Стеклобит приклеивается на подготовленное основание путем оплавления покровного слоя с нижней стороны методом сваривания внахлест. Оплавление осуществляется газовыми и другими видами горелок.

Устройство кровли возможно в любое время года, кроме дождливой и снежной погоды.

Гарантийный срок хранения материала – 12 месяцев со дня изготовления.

Долговечность кровли с использованием Стеклобита при соблюдении технологии производства работ и правил эксплуатации – не менее 15 лет.

Основные технико-экономические показатели Стеклобита представлены в таблице.

Таблица 7

Наименование показателей | Показатели |

| Разрывная сила при растяжении, Н (кгс), не менее | 300 (факт. - 450) |

| Масса вяжущего, г/м2 | 3000 ± 500 |

| Масса основы, г/м2, не более | 250 |

| Водопоглощение в течение 24 ч., % по массе, не более | 1,5 |

| Температура хрупкости вяжущего, oC, не выше | -15 |

| Гибкость на брусе радиусом 25 мм без образования трещин при температуре, oC, не выше | 0 |

| Водонепроницаемость в течение 72 ч. при давлении, МПа | 0,01 |

| Теплостойкость в течение 2ч., oC | 70 (факт. -80) |

IV поколение

Рубитекс – представляющий собой кровельный и гидроизоляционный рулонный наплавляемый битумно-полимерный материал, предназначенный для устройства кровельного ковра зданий и сооружений различного назначения, гидроизоляции строительных конструкций и сооружений, гидроизоляции мостовых конструкций, возводимых в районах строительства с расчетной температурой наиболее холодных суток ниже минус 40С.

Материал производят путем двухстороннего нанесения на стекловолокнистую или нетканую полиэфирную (полиэстер) основу битумно-полимерного вяжущего, состоящего из битума, термоэластопласта и наполнителя.

В качестве антиадгезионного слоя для нижней поверхности (или обеих поверхностей) материала используется полимерная пленка. В качестве защитного слоя для верхней поверхности кровельного материала используется крупнозернистая посыпка, для мостового материала - крупнозернистая или мелкозернистая посыпка.

Таблица 8 Характеристики материала

Основа | Полиэстер 90-250 г/кв.м стеклохолст 90-250 г/кв.м стеклоткань 200 г/кв.м |

| Вес 1 кв.м материала, кг | 3.0-6.0 |

| Гибкость на брусе радиусом 25 мм при температуре, не хуже | -20 С |

| Температура размягчения (КиШ) | +90 С |

| Разрывная сила полоски шириной 5 см при растяжении вдоль полотна не менее, Кгс | 92 |

| Водонепроницаемость под давлением 0.2Мпа (столб воды 20м), в течение 2ч | Абсолютная |

| Водонепроницаемость под давлением 0.001Мпа, не менее, часов | Абсолютная |

| Водопоглощение через 24 ч, % по массе, не более | 0,5 |

В зависимости от назначения рубитэкс подразделяют на кровельный, гидроизоляционный и мостовой.

Рубитэкс кровельный применяется для устройства верхнего слоя кровельного ковра, гидроизоляционный - для устройства верхнего и нижнего слоев кровельного ковра и гидроизоляции строительных конструкций и сооружений, мостовой - для гидроизоляции мостовых конструкций.

Материал является биостойким.

Таблица 9 Сводная таблица технических характеристик наиболее распространенных марок (рулонные битумные кровельные материалы III поколения).

марка | Масса 1 м2 материала, г | Масса основы, г/м2 | Разрывная сила при растяжении, Н (кгс) |

| Стеклоизол | 3000-5000 | не более 240 | не менее:с/х-294 (30)с/т-784 (80) |

| Стекломаст | 3000-5000 | не более 790 | не менее 850 (85) |

| Стеклобит | 3000-4500 | не более 250 | не менее 300 (факт. - 450) |

| Рубитекс | 3000-6000 | стеклохолст 90-250 г/кв.м стеклоткань 200 г/кв.м полиэстер 90-250 г/кв.м | не менее: с/х-294 (30), с/т-784 (80), ПЭФ-490 (50) |

Как видно из таблицы наиболее прочным кровельным материалом является «Стекломаст» имеет наибольшую прочность при растяжении – 850Н. «Рубитекс» и «стеклоизол» основанные на стеклоткани имеют практически такую же прочность при растяжении – 784Н. Из выше представленных марок рулонных битумных кровельных и гидроизоляционных материалов имеет «стекломаст» 300Н.

C текущей ситуацией и прогнозом развития российского рынка кровельных материалов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок битумных рулонных кровельных и гидроизоляционных материалов в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование