ДОБАВКИ В ПЛАСТПЕРЕРАБОТКЕ: чистящие добавки

Хорошо известно, что для бесперебойной работы любого оборудования необходим определённый комплекс регламентных работ. В полной мере это относится и к оборудованию по переработке пластмасс.

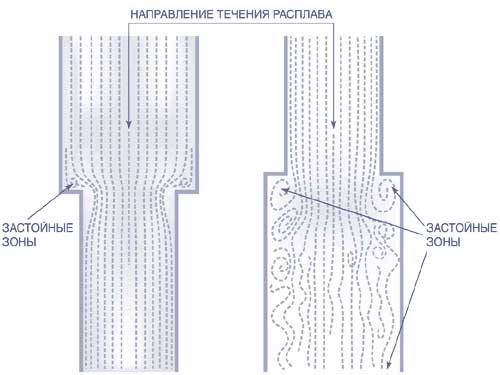

Одной из отличительных особенностей оборудования по переработке пластмасс является наличие застойных зон (их количество зависит от конструкции и типа оборудования). Застойные зоны обычно образуются в тех местах, где меняется режим или направление течения расплава полимеров – в термопластавтоматах это сопло и литниковая система, в экструзионном оборудовании - адаптер перед фильерой, дорнодержатели и винтовой канал в экструзионной головке.

Одной из отличительных особенностей оборудования по переработке пластмасс является наличие застойных зон (их количество зависит от конструкции и типа оборудования). Застойные зоны обычно образуются в тех местах, где меняется режим или направление течения расплава полимеров – в термопластавтоматах это сопло и литниковая система, в экструзионном оборудовании - адаптер перед фильерой, дорнодержатели и винтовой канал в экструзионной головке.

В этих зонах время пребывания материала значительно увеличивается, происходит накопление остатков красителей и добавок, перегрев и, как следствие, термическое разложение, приводящее к образованию карбонизированных структур (нагара). Более того, формообразующие поверхности, которые в значительной мере определяют качество готовой продукции, находятся в непосредственном контакте с кислородом воздуха, что ещё более усиливает процессы окисления полимера.

Способы очистки и типы чистящих средств.

Довольно часто очистка оборудования производится путём демонтажа формообразующего инструмента и шнека и очистки их вручную. Это довольно эффективный метод, но он занимает много времени и чрезвычайно трудоёмок.

По мере развития промышленности переработки пластмасс и расширения номенклатуры выпускаемой продукции проблема сокращения издержек при смене цвета, рецептуры, сырья и т.п. стала одной из самых насущных. В настоящее время это является серьёзным фактором, влияющим на конкурентоспособность производителя, т.к. ручная чистка вызывает простой оборудования и увеличивает сроки исполнения заказов.

Широко распространённый метод очистки оборудования чистым сырьём также не является оптимальным решением, т.к. приводит к получению большого количества некондиционной продукции и брака. Это особенно заметно при работе на многослойных высокопроизводительных экструдерах и машинах раздувного формования с аккумулятором, характеризующихся большим количеством застойных зон. Выход на режим после остановки такого оборудования или смены материала занимает от 2 до 12 часов.

Около 20 лет назад на рынке впервые появились специальные составы для очистки оборудования по переработке пластмасс. Этот метод лишен перечисленных выше недостатков и позволяет значительно сократить время, затрачиваемое на переход с цвета на цвет или другое сырьё (рецептуру).

Особенно заметна эффективность чистящих добавок для устранения эффекта полошения на раздувных изделиях (полосы другого цвета, появляющиеся из-за остатков используемого ранее материала в застойных зонах).

Рис. 1. Застойные зоны в местах изменения профиля течения расплава.

Помимо перехода с цвета на цвет, чистящие добавки показывают высокую эффективность при удалении нагара (чёрных точек). Образование нагара может быть вызвано различными причинами - локальные перегревы в материальном цилиндре (термодеструкция), слишком высокие сдвиговые напряжения (механодеструкция), отделение добавок, наполнителей, пигментов от матрицы суперконцентрата. Застойные зоны могут образовываться в различных местах – это зоны обратного потока в материальном цилиндре, изменения режима течения в адаптере, дорнодержатели в кольцевой головке, литниковая система термопластавтоматов. Примерно определить местонахождение застойных зон можно по следующему признаку – если полосы предыдущего цвета или чёрные точки возникают в одном и том же месте, то можно сказать, что застойная зона расположена в голове экструдера, если же появление чёрных включений и геликов не упорядочено, то застойная зона находится в материальном цилиндре.

Несмотря на большую номенклатуру чистящих добавок (в том числе и комбинированных), представленных на рынке, их можно разделить на 4 основных типа:

1. Механические абразивные средства.

К таким средствам относятся наполненные рубленым стекловолокном или стеклосферами, кварцем, мелом, тальком или другим инертным наполнителем компаунды. Это очень агрессивные и эффективные чистящие средства, соскребающие нагар и остатки добавок со шнека и стенок материального цилиндра. При работе с такими средствами обычно рекомендуется снижать температуру материального цилиндра для увеличения сдвиговых напряжений. Естественно, основным недостатком этого метода является повышенный износ оборудования. Следует отметить, что не рекомендуется применять такие средства для очистки термопластавтоматов и экструдеров, если расплав движется по каналам с сечением менее 1 миллиметра, а также для очистки горячеканальных форм.

2. Механические неабразивные средства.

Неабразивные чистящие компаунды представляют вязкие материалы, обладающие очищающим эффектом. К таким материалам относятся акрилаты и некоторые стиролсодержащие сополимеры. Поверхностный слой гранул такого полимера размягчается, а внутренняя часть остаётся жёсткой, так что нагар и остатки добавок и пигментов соскребаются с поверхности шнека и материального цилиндра без абразивного износа. Применение таких добавок не требует какого-либо изменения температурного, скоростного режима или остановки оборудования. Чистящие гранулы легко проникают в застойные зоны и эффективно очищают оборудование не только при переходе с цвета на цвет, смене сырья или пакета добавок, но и при очистке шнека и цилиндра от нагара. Этот вид добавок в настоящий момент считается наиболее перспективным, так как сочетает в себе лёгкость применения, быстроту и оптимальное соотношение цена/качество. Тем не менее, следует отметить, что для сложных машин (многогнёздные экструзионно-раздувные машины с накопителем и сложной фильерой) приходится использовать очень большое количество такой добавки, чтобы тщательно очистить оборудование. И в таких случаях в полной мере проявляются все достоинства химических чистящих средств.

3. Поверхностно-активные вещества.

Представляют собой органические и неорганические соли. Механизм действия такой же, как и у обычных моющих средств – проникают на границу раздела и ослабляют адгезию пригоревшего полимера и остатков пигмента к металлической поверхности цилиндра и шнека. Обычно используются в комбинации с первым или вторым типом добавок.

4. Химические чистящие средства.

Это жидкие концентраты или готовые к использованию твёрдые суперконцентраты. Чистящие суперконцентраты для крупнотоннажных общетехнических пластиков обычно делают на основе полиэтилена, а для высокотемпературных инженерных пластиков на основе более теплостойких акрилатов. Химические чистящие компаунды загружаются в бункер, на небольшой скорости вводятся в материальный цилиндр, машина останавливается, и производится выдержка в течение 5-30 минут в зависимости от типа чистящего средства, размера машины и степени загрязнённости оборудования. Один из активных компонентов средства (обычно органические перекиси) разрушает макромолекулы сшитого полимера, снижает молекулярную массу и, таким образом, облегчает выдавливание остатков полимера из застойных зон в материальном цилиндре и формообразующем инструменте.

При нагревании второй активный компонент разлагается с выделением газа, который проникает в самые труднодоступные зоны и размягчает карбонизированные остатки. При использовании химических чистящих средств рекомендуется повысить температуру адаптера и фильеры на 40-500С по сравнению с обычной температурой переработки, чтобы активировать действие состава в проблемных местах.На машинах с зоной дегазации необходимо отключать насос и закрывать вентиляционные выходы на цилиндре.

Это высокоэффективный метод, позволяющий очищать оборудование со сложной геометрией каналов. При экструзионно-раздувном формовании используются высоковязкие марки полимеров (ПЭВП, ПВХ, ПА), обладающие большой склонностью к налипанию на металлические детали. Кроме того, экструзионно-раздувные машины обычно комплектуются сложной фильерой для экструзии в многогнёздные формы или производства многослойных изделий с барьерным слоем. Машины для изготовления крупногабаритных изделий комплектуются аккумулятором (накопителем), в котором также образуются застойные зоны. И именно в таких машинах со сложной геометрией каналов экономический эффект от применения химических чистящих средств может стать значительным. Особенно это важно при производстве упаковки для фармацевтической и химической продукции, где наличие посторонних включений недопустимо.

К недостаткам этого метода можно отнести высокую цену таких компаундов и временные затраты на выдержку в материальном цилиндре. Кроме того, некоторые типы химических чистящих средств, применявшиеся ранее, выделяли аммиак, что приводило к преждевременному износу оборудования. В настоящее время такие средства практически не используются.

Цикл образования нагара можно представить следующим образом:

1. Прилипание расплавленного полимера к внутренним частям перерабатывающего оборудования.

2. Термическое и термомеханическое разложение налипших остатков полимера в застойных областях. Ускорение окисления в местах контакта с кислородом.

3. Усиление адгезионного взаимодействия полимера с поверхностью оборудования по мере увеличения степени разложения полимера.

4. Карбонизация и усиление адгезии к металлу.

Очевидно, что на последней стадии очистка сложнее. Поэтому, для предотвращения образования большого количества отложений на поверхности материального цилиндра, шнека и формообразующего инструмента очистку оборудования необходимо производить регулярно, что позволит сократить как время, так и количество материала, затрачиваемое на чистку. Периодичность очистки зависит от нескольких факторов – режим работы (24/7, 24/5), частота смены сырья или цвета, качество сырья, количество вторичного полимера и т.д. Обычно рекомендуется еженедельная профилактическая и ежемесячная тщательная чистка.

Чистящие добавки обычно представляют собой универсальные составы, подходящие для широкого спектра полимеров и разделяющиеся только на 2 большие группы – для общетехнических и инженерно-технических пластиков. Но для некоторых особенно важных применений разработаны специальные добавки – например, при производстве многослойных барьерных плёнок бывает необходим переход с полиамида на поливиниловый спирт (EVOH) и наоборот. При нагреве ПВС, так же как и полиэтилен, сшивается, и образуется большое количество крупных и мелких геликов. В этом случае использовать сырьё для очистки слишком дорого, т.к. переход занимает много времени. Для такого случая разработана специальная комбинированная добавка, сочетающая как механический, так и химический чистящие агенты. Также существуют проблемы с очисткой оборудования при работе с конструкционными пластиками, такими как полиэфирэфиркетон, фторопласт, полисульфон и т.п. Для конструкционных пластиков второго поколения также разработаны специальные комбинированные составы, учитывающие особенности конкретного полимера.

Количество концентрата, необходимого для очистки оборудования может сильно различаться в зависимости от типа оборудования, соотношения L/D, степени износа оборудования, вязкости и типа полимера, а также цвета (например, синие цвета вычищаются намного дольше). При использовании химических составов в среднем достаточно полутора объёмов материального цилиндра (0,5-1 кг на 25 мм диаметра шнека), а при использовании неабразивных механических чистящих средств - 2-4 кг на каждые 25 мм диаметра шнека.

Следует отметить, что в большинстве случаев деструкцию полимера и образование чёрных точек проще предотвратить, чем пытаться вычистить даже с помощью самых эффективных добавок. В этом случае следует отметить 2 типа суперконцентратов:

1. Антиоксиданты – добавление в сырьё перед остановкой оборудования около 500 ррм стандартного фенол-тиоэфирного антиоксиданта позволяет предотвратить термодеструкцию полимера, оставшегося в материальном цилиндре (известно, что одношнековые машины не являются самоочищающимися, как двухшнековые) и значительно снизить количество отходов при последующем запуске.

2. Добавки, облегчающие переработку (процессинги), – фторэластомеры - образуют слой на всех металлических поверхностях экструдера и предотвращают прилипание полимера к дорну и фильере. Требуется постоянное возобновление слоя фторэластомера, т.е. введение 200-300 ррм компонента в процессе работы. Использование фторэластомеров даёт удивительные результаты и, в условиях реального производства, позволяет увеличить время между чистками в несколько раз.

Многочисленные производители чистящих добавок приводят примерно одинаковые алгоритмы расчета экономической эффективности их применения. Алгоритм этот очень прост, но содержит такой параметр, как стоимость 1 часа машинного времени. В настоящее время в России очень немногие производители изделий из пластмасс, буквально единицы, способны уверенно ответить на этот вопрос. В данном случае в качестве доказательства этой эффективности можно привести следующий пример – крупнейшие западные производители суперконцентратов пигментов и добавок, даже в условиях тщательного планирования производства, вынуждены несколько раз в неделю переходить с цвета на цвет или на изготовление несовместимых рецептур. Для снижения издержек при таких переходах всегда используются чистящие добавки. И к выбору активного компонента таких добавок производители суперконцентратов подходят очень разборчиво.

Следует помнить, что эффективность очистки в значительной мере зависит от правильного выбора метода и типа добавки, а также от соблюдения рекомендаций производителя. Это особенно касается химических чистящих средств, которые иногда представляются универсальными средствами, позволяющими решить все проблемы. Но несоблюдение рекомендованных дозировок, температур или временных интервалов выдержки способно кардинальным образом повлиять на эффективность чистки.