ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ III): схема работ

Система обработки коронным разрядом предназначена для повышения поверхностной энергии пластмассовых пленок, фольг и бумаги для того, чтобы повысить смачиваемость и адгезию чернил, покрытий и адгезивных веществ.

Продолжение. Начало в статьях:

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ I): обзор технологии

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ II): управление процессом

В результате, материалы, подвергшиеся обработке, будут обладать улучшенным нанесением печати и более высоким качеством покрытия и большей прочностью ламинирования. Система состоит из двух основных компонентов:

В результате, материалы, подвергшиеся обработке, будут обладать улучшенным нанесением печати и более высоким качеством покрытия и большей прочностью ламинирования. Система состоит из двух основных компонентов:

1. подача питания, и

2. станция обработки.

Источник питания получает стандартное питание от коммунальной электрической сети на 50/60 Гц и преобразует ток в однофазовый с более высокой частотой (номинально от 10 до 30 кГц), который и подается на станцию обработки.

Станция обработки прикладывает полученную энергию к поверхности материала через искровой промежуток с помощью пары электродов, одного с высоким потенциалом и другого, обычно в виде ролика, поддерживающего материал, с нулевым потенциалом. Повышение поверхностного натяжения должно наблюдаться только на той стороне материала, которая обращена к электроду с высоким потенциалом.

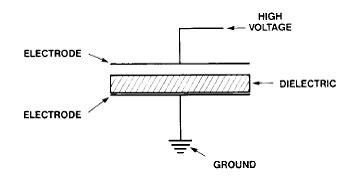

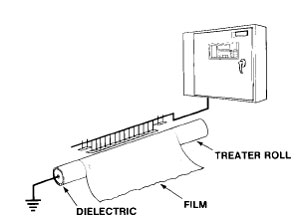

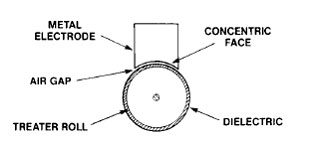

В простейшем виде система обработки коронным разрядом может быть представлена как конденсатор (см. рисунок 9).

Рисунок 9. Конденсатор

Напряжение прилагается к верхней пластине, которая, в случае с системой обработки коронным разрядом, будет служить электродом. Диэлектрическая часть конденсатора будет состоять из того же типа покрытия ролика, воздуха и подложки в системе обработки коронным разрядом. Последний компонент, или нижняя пластина, будет иметь вид электрически заземленного ролика. В системе обработки коронным разрядом повышение напряжения ионизирует воздух в искровом промежутке, создавая коронный разряд, который повышает поверхностное натяжение подложки, пропускаемой через электрически заземленный ролик.

История разработки

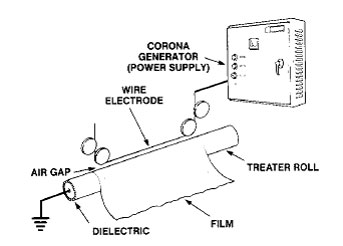

Конфигурация электрода принимала различные формы. Одной из наиболее ранних форм была просто проволока, натянутая параллельно заземленному ролику, который покрывался диэлектрикам, например, заворачивался в полиэфирную оболочку. Проволочный электрод (см. рисунок 10) позволял достигать цели, но он давал такой узкий коронный разряд, что время воздействия, т. е. то время, которое подложка действительно оставалась под воздействием коронного разряда, было чрезвычайно небольшим. Кроме того, энергетическая мощность, которую можно было применять, могла быть чрезвычайно ограниченной поперечным сечением проволоки и ее способностью рассеивать теплоту, которая вырабатывалась в ходе обработки. Озон, который всегда образуется в искровом промежутке, заполненном коронным разрядом, приходилось удалять из рабочей среды.

Рисунок 10. Проволочный электрод

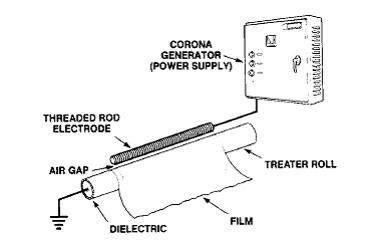

Еще одной старой формой электрода был резьбовой стержень, который обеспечивал больше времени обработки, но из-за неровности электродной поверхности, появлялась тенденция формирования неровности обработки подложки в поперечном направлении. Существует тенденция более интенсивной коронной обработки на острых концах электродов (см. рисунок 11), из-за чего степень обработки выше там, где резьбовая часть расположена ближе к подложке.

Рисунок 11. Электрод - резьбовой стрежень

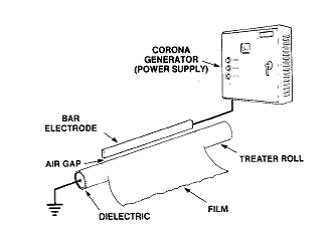

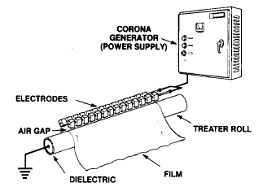

Также использовались электроды из прямых металлических пластинок, и они продолжают использоваться и сейчас. Пластинка обеспечивает равномерную обработку по всей поверхности подложки, но всякий раз требуется создание электрода нужной длины, чтобы он подходил к ширине полотна всякий раз, когда производится замена полотна. Это неудобно для оператора, и требует создания целой системы хранения для электронов различной длины (см. рисунок 12).

Рисунок 12. Электрод из прямой металлической пластинки

Для того, чтобы избавиться от необходимости каждый раз создавать электрод нужной длины, электродные пластинки разрезаются на части и устанавливаются на стержень так, что при изменении ширины полотна, эти части могут отодвигаться от заземленного ролика, подгоняя длину электрода под ширину полотна (см. рисунок 13). В настоящее время используется множество таких электродов. У такой конфигурации электродов целый ряд и преимуществ, и недостатков.

Рисунок 13. Сегментированный металлический электрод

При установке секционированного электрода непосредственно над заземленным роликом, сегменты будут отодвигаться в сторону, если при прохождении над заземленным роликом будет образовываться складка или соединение шире искрового промежутка, а затем они возвращаются на место, после того, как складка или соединение продвинуться мимо. Еще одним преимуществом секционированного электрода является его способность приподнимать центральные сегменты и обеспечивать обработку полосами. При использовании более ранних моделей электродов толстое соединение, ударившее электрод, могло вызвать его повреждение. Еще одним недостатком является то, что озон, образовывавшийся при коронном разряде, вскоре создавал отложения оксида алюминия между сегментами, из-за чего они оставались в положении, не производящем обработки. Этой проблемы можно до некоторой степени избежать, если нанести твердое покрытие или анодирование на сегменты. Еще больше улучшить процесс поможет использование нержавеющей стали в качестве материала для электродов. Это может практически исключить прилипание сегментов или коробление электрода.

Последним недостатком этой конфигурации является возможность неоднородной обработки полотна. Подложка, которая подверглась неравномерной обработке, может создать проблемы при склеивании или термогерметизации при нанесении печати, нанесении экструзионных покрытий, иных покрытий и при ламинировании. Неравномерность обработки была значительно уменьшена с помощью нарезания сегментов по диагонали для предотвращения обработки полосами между сегментами.

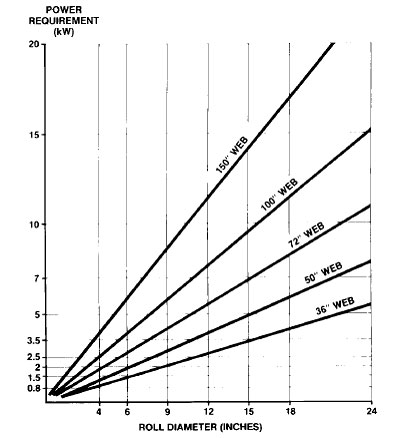

Система с использованием закрытых роликов, в которой используется диэлектрический закрытый ролик либо с пластиночным, либо с секционированным электродом, также создает проблемы с размерностью. Для того чтобы осуществлять надлежащую обработку всей ширины полотна и рассеивать тепло, вырабатываемое в ходе процесса обработки, диаметр закрытого ролика должен увеличиваться пропорционально увеличению общего объема прикладываемой энергии. Накопление тепла на закрытых роликах может нанести большой ущерб, его можно уменьшить только за счет увеличения диаметра ролика для того, чтобы обеспечить период охлаждения между циклическим размещением под электродом. Кроме того, для обеспечения удаления озона и безопасности оператора, сама станция в целом должна увеличиваться в размере по мере увеличения диаметра ролика. На рисунке 14 даны требования к диаметру ролика в зависимости от прилагаемой энергии (кВт).

Рисунок 14. Прилагаемая энергия (кВт) и диаметр ролика (дюйм).

Еще одним из методов, которым пытались воспользоваться без особого успеха, является использование нескольких комплектов секционированных электродов, которые располагаются в таком порядке, что каждый ряд секций покрывает искровой промежуток предыдущего ряда (см. рисунок 15). Такое решение оказалось ненадежным. Недавние испытания показали, что может иметь место значительная неровность обработки.

Рисунок 15. Комплекты секционированных электродов

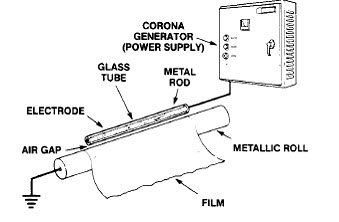

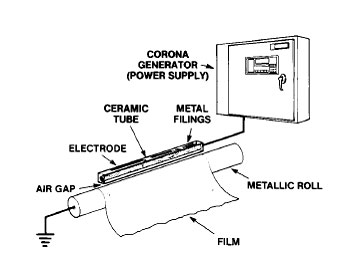

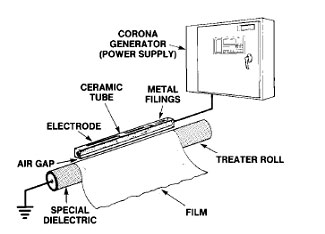

Еще две более ранние модели электродов, которые пытались использовать, содержали стеклянную трубку со вставкой из металлического стержня внутри и стеклянную трубку, наполненную тонкой стальной стружкой (см. рисунок 16). Это была абсолютно новая концепция, поскольку здесь в первый раз был удален диэлектрический корпус с заземленного ролика и помещен на электрод. Такая ранняя конфигурация с открытым роликом сулила множество преимуществ, но от этой идеи скоро отказались, поскольку из-за расширения металлического стержня, происходившего из-за повышения температуры, лопались стеклянные трубки. Даже тогда, когда электрод вращали с оборотом в 360 градусов для распределения коронного разряда, не удавалось предотвратить ни перегрева, ни повреждения труб.

Рисунок 16. Стеклянная труба/ металлический стержень-электрод

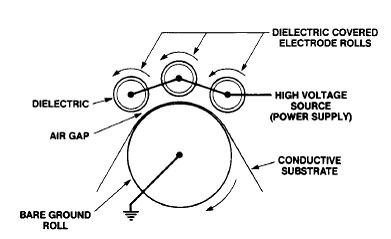

Здесь следует высказать еще одно существенное соображение. Ни одна из конфигураций с металлическим электродом и закрытым роликом не дает результата при обработке проводящих субстратов, таких как фольги или металлизированные пленки, и здесь требовались электроды очень сложной формы (см. рисунок 17).

Рисунок 17. Сложные электроды

Такие ранние системы с открытым роликом состояли из металлического заземленного ролика и серии диэлектрических закрытых электродных роликов, которые приводились в движение. Это очень дорогой и трудоемкий метод обработки проводящих подложек, но это был единственный имевшийся метод.

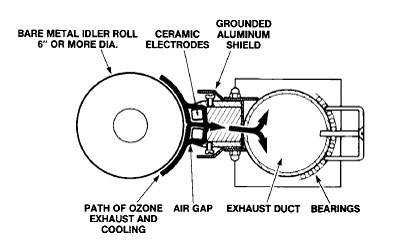

В 1980 г. была разработана новая конфигурация электрода, применимого к работе с открытым роликом, которая позволила решить основные проблемы, которые испытывались до сих пор. Такой электрод позволял решать следующие эксплуатационные задачи (см. также рисунок 18):

Рисунок 18. Керамический электрод/открытый ролик.

1. Равномерная обработка коронным разрядом поперек подложки.

2. Исключение необходимости подбирать электрод к ширине полотна.

3. Исключение использования корпуса диэлектрического ролика, который требовал частой замены, и для которого нужны были запасные части, а также исключение производственных затрат на замену вышедшего из строя ролика.

4. Возможность обработки коронным разрядом как проводящих, так и непроводящих полотен с использованием простой системы без приводных роликов обрабатывающего устройства. Кроме того, электродом данного типа можно обрабатывать даже перфорированные полотна.

5. Позволяет соединениям проходить через станцию обработки коронным разрядом без удара по электроду несмотря на близкое расположение электрода относительно ролика обрабатывающего устройства.

Помимо достижения таких эксплуатационных целей новая конфигурация электрода также исключала необходимость наличия закрытого шкафа для удаления озона. При использовании традиционной системы обработки коронным разрядом требовался закрытый шкаф не только для удаления озона из зоны оператора, но и для того, чтобы предотвратить удар током для операторов, которым приходится работать в непосредственной близости от станции обработки коронным разрядом. Эта недавно запатентованная электродная сборка соответствует всем эксплуатационным требованиям и требованиям к безопасности для экструзионных и перерабатывающих установок (см. рисунок 19).

Рисунок 19. Керамический электрод, поперечный разрез.

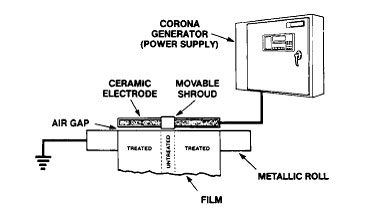

Здесь даже возможна выборочная обработка, при которой отдельные области остаются необработанными как в упомянутых выше применениях с термогерметизацией (см. рисунок 20). Концепция, которая позволила создать такой электрод, создана с использованием прямоугольной керамической трубы, наполненной гранулами из алюминиевого сплава неправильной формы. Когда эти гранулы нагреваются, они не раскалывают керамическую трубу, поскольку имеется достаточно места для расширения.

Рисунок 20. Керамический электрод – труба, наполненная гранулами из алюминиевого сплава неправильной формы.

Этот электрод принят в Европе, а также и в США, как последнее достижение. Этот тип системы используется на сотнях производственных линий, что доказывает ее способность обеспечивать высокий уровень обработки при гарантии долговременной надежности.

Почему используется керамика? Это материал, который сочетает свойства диэлектрической прочности с высокой электрической мощностью на квадратный дюйм, что позволяет получать высокий уровень обработки. Была разработана керамика, которая позволяет получать вдвое большую энергию на квадратный дюйм при нанесении на каждый электрод. Керамический электрод обеспечивает такой высокий уровень обработки благодаря своей более высокой диэлектрической постоянной и более низким параметрам электрического реактивного сопротивления. Эти факторы позволяют керамическому электроду обеспечивать более высокий уровень обработки для данного напряжения. Кроме того, поскольку керамика менее чувствительная к высоким температурам эксплуатации, можно использовать большие уровни мощности и сохранять их для обеспечения устойчиво высокого уровня обработки на каждый электрод.

Любой электрод, металлический или керамический, имеет предел эффективной выходной мощности, основанной на общей площади электрод-оправки электрода. В прошлом площадь оправки металлического электрода увеличивали путем отрезания контактной поверхности электрода ближайшей к заземленному ролику в виде концентрической кривой для следования за рабочей поверхностью ролика (см. рисунок 21).

Рисунок 21. Концентрический срез электрода – вид сбоку

По мере того, как все больше и большее энергии подается на данный электрод, достигается окончательный предел, после которого любая дополнительная энергия тратится впустую. Поэтому, по мере того, как увеличивались требования к плотности мощности, системе обработки коронным разрядом требовались дополнительные электроды. Энергоемкость керамического электрода уменьшает количество электродов вдвое, позволяя создавать меньшие по размеру и менее дорогостоящие станции (см. рисунок 22).

Рисунок 22. Керамический электрод.

Последние достижения в области конструкций корпусов диэлектрических роликов и устройств энергопитания сделали возможным создание гибридных систем, что значительно повысило степень обработки трудных для обработки подложек. Керамические электроды с точно контролируемой плотностью мощности и частотой можно эксплуатировать над роликами обрабатывающего устройства с покрытием специальным керамическим материалом (см. рисунок 23). В результате получается более высокий уровень обработки трудных для обработки субстратов, таких как литые пленки, полипропилен с большим содержанием добавок, улучшающих скольжение и т. д.

Рисунок 23. Система «Н»: Керамический электрод/ролики с керамическим покрытием.

В станциях с открытым роликом и системами "H" керамические электроды даны в сборке, что позволяет удалять или заменять сборку менее чем за 10 минут. Такая быстрая замена имеет решающее значение в ситуациях, когда производственные потери и затраты, возникающие из-за простоя, могут измеряться в сотнях или тысячах долларов в час.

Электроды для обработки коронным разрядом прошли долгий путь — от проволоки, к секционированному металлическому электроду и далее к специальным рецептурам керамики. Всякий раз вносятся усовершенствования, и стоит здесь рассмотреть, что же представляет собой идеальный электрод. Некоторые параметры описаны здесь:

1. Электрод должен обеспечить управляемый уровень равномерной обработки по всему полотну.

2. Электрод должен обеспечивать обработку как проводящих, так и непроводящих полотен.

3. Электрод должен позволять соединениям проходит через станцию обработки без ущерба для электрода или станции.

4. Электрод должен обеспечивать достаточную площадь оправки или энергоемкость для того, чтобы свести к минимуму количество электродов.

5. У электродов должна быть физическая и химическая прочность для того, чтобы они могли продолжать существовать в промышленной среде.

6. Должно быть возможность легко удалять или заменять электрод для того, чтобы вести к минимуму простои.

7. Электрод должен обеспечивать оператору безопасность без выделенной выгородки, которая препятствует прохождению полотна.

8. Должен иметься метод обработки полосами для тех случаев, когда нужны участки с термогерметизацией.

9. Должна быть обеспечена возможность очистки в случаях, когда системы эксплуатируются в условиях опасных атмосфер.

10. Требования к искровым промежуткам должны быть таковы, чтобы оператор мог с легкостью сохранять нужный искровой промежуток в производственной среде.

Новые разработки должны соответствовать этим критериям, прежде чем они смогут заменить проверенные методы. Керамический трубчатый электрод в настоящее время соответствует этим критериям, но в интересах обеспечения отрасли новейшими имеющимися технологиями следует продолжать поиски более совершенных конфигураций электродов.

Электроснабжение для обработки коронным разрядом

Для всех установок для обработки коронным разрядом необходим источник управляемого энергоснабжения. Электрическая энергия низкого напряжения в 60 герц подается на электрическое устройство, которое повышает частоту до определенного более высокого уровня. Такой высокочастотный электрический ток подается на повышающий трансформатор, который повышает напряжение до определенного более высокого уровня. Затем ток высокого напряжения и высокой частоты подается с электрода через проходящее обработку полотно на электрически заземленный металлический ролик.

Хотя основные принципы остаются теми же самыми, на протяжении последних 30 лет было внесено много усовершенствований, которые существенно увеличили производительность и эксплуатационные характеристики источника питания. Самые первые модели источников питания были генераторными двигателями, которые оказались ненадежными для долговременной непрерывной эксплуатации из-за механических поломок. Их сменили системы энергоснабжения с использованием трансформатора Тесла и разрядника с искровым промежутком для выработки электроэнергии с высоким напряжением и высокой частотой. Это был шаг вперед по сравнению с системами двигатель-генераторов, но они все еще оставляли желать лучшего в том, что касалось надежности из-за эрозии искровых разрядников.

Им на смену пришли твердотельные силовые приборы с использованием полупроводников в качестве устройств подачи выходной мощности. У первых транзисторов была, тем не менее, ограниченная выходная мощность, и для этих устройств необходимо было иметь 16 транзисторов с параллельным включением для получения необходимых уровней мощности. Хотя в целом транзисторы являются очень надежными твердотельными устройствами, использование большего количества компонентов вызвало и пропорциональное повышение вероятности случайного отказа.

Естественное развитие разработки источников питания привело затем к разработке обратного преобразователя с использованием кремниевых триодных тиристоров (SCR) в качестве устройств выходной мощности. Инверторы типа SCR широко использовались на протяжении последних 25 лет, и зарекомендовали себя как очень надежные.

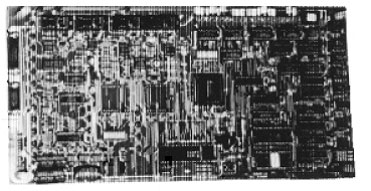

Последние достижения в области транзисторных технологий позволили получить новое поколение систем энергоснабжения для обработки коронным разрядом, которые обеспечивают повышенную выходную мощность при меньших корпусах. Такая способность этих новых устройств энергоснабжения (IGBT) работать с более высокими значениями тока и все же обеспечивать более высокую скорость включения и отключения за счет логического управляющего устройства, позволяет осуществлять более точное управление мощностью и частотой обработки.

Появление устройств энергоснабжения с логическими управляющими устройствами позволило использовать программируемые микропроцессоры и миникомпьютерные чипы, которые обеспечивают надежную степень обработки для целого ряда подложек. В настоящее время на рынке имеются усовершенствованные схемы управления для устройств энергоснабжения установок для обработки коронным разрядом, которые повышают однородность обработки коронным разрядом для получения повышенной адгезии экструдата к подложке, и при последующей обработке чернил, покрытий и клеев для припрессовки плёнки к поверхностям с экструзионным покрытием. Такая современная система управления, установленная на плате микроконтроллера и использующая микрокомпьютерные технологии, обеспечивает точность и однородность обработки коронным разрядом за счет автоматизированной настройки мощности источника питания и частоты по всем переменным для электрода, типа ролика, толщины полотна и искрового зазора (см. рисунок 24).

Рисунок 24. Плата микроконтроллера

Смотрите также:

Продолжение. Начало в статьях:

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ I): обзор технологии

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ II): управление процессом