ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ IV)

Разработка систем управления и контроль качества (SQC)

Продолжение. Начало в статьях:

Продолжение. Начало в статьях:

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ I): обзор технологии

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ II): управление процессом

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ III): схема работ

В последних работах о новейших достижениях в области контроля качества и управления качеством основной упор делается на тотальный подход, т. е. на систему всестороннего контроля качества (TQC) (21) и систему всестороннего управления качеством (TQM) (22). Не вызывает сомнения тот факт, что такой подход к управлению и распределению ресурсов имеет решающее значение для успешного внедрения контроля качества (QC).

При этом основным элементом контроля качества является измеряемость. Если параметр нельзя измерить, его нельзя подвергнуть контролю. В этой связи ключ к достижению всестороннего управления качеством (TQM) лежит в основе пирамиды. Там каждый параметр конечного продукта определяется с большой степенью подробности. Такое определение должно включать не только номинальное измеряемое значение, но также и приемлемый измеряемый допуск. Это требование к определению относится не только к материалам, но также и к технологиям, с помощью которых материалы превращают в конечные продукты.

Обработка коронным разрядом как раз является именно такой технологией, и, хотя результаты реализации этой технологии могут быть хорошо различимы в конечном продукте, сама по себе технология обработки коронным разрядом не всегда может быть измерена в готовом продукте. А это означает, что необходимо осуществлять SQC для технологии обработки коронным разрядом прямо в оперативном режиме, получать данные в режиме реального времени и на основании регистрируемых и измеряемых параметров.

В результате, для SQC обработки коронным разрядом необходим статистический контроль качества (SPC), который, в свою очередь, требует возможности контролировать измеряемый параметр и фиксировать существенный объем точной информации оперативно и в режиме реального времени.

Последние разработки в области цифровой технологии на основе микропроцессоров были внедрены в технологию обработки коронным разрядом и позволили значительно повысить управляемость технологии со стороны потребителя/оператора. Для потребителя такие разработки в области управления означали внедрение нового уровня контроля качества, позволяющего осуществлять в автоматизированном режиме на работающем оборудовании контроль плотности мощности и выходных данных, что позволило осуществлять анализ потенциальных проблем с точки зрения SQC. Для того чтобы достигнуть этого, были внедрены следующие компоненты управления.

Автоматизированная эксплуатация и диагностика

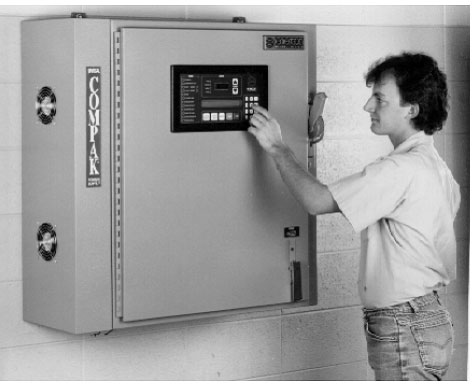

Для того чтобы обеспечить надлежащую эксплуатацию системы обработки коронным разрядом, необходимо получать выходные параметры различных эксплуатационных характеристик внутри системы. До недавнего времени для этого требовалось использование различных устройств оборудования для проведения испытаний, а также присутствие опытного техника. Современные технологии позволяют фиксировать и представлять такую информацию, а также и прочую технологическую и диагностическую информацию на информационной панели, размещенной на месте или же удаленно (PLC). Способность отображать такую информацию наряду с многочисленными прочими эксплуатационными параметрами делает эту систему ценным инструментом для сбора данных и определения неисправностей.

Микроконтроллерные устройства

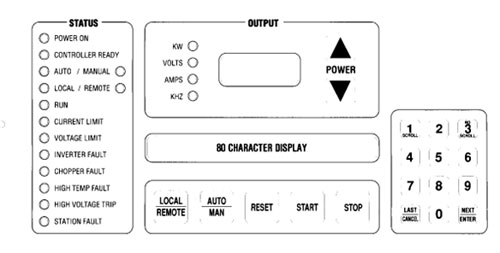

Внедрение микрокомпьютерных/микроконтроллерных устройств позволило источнику питания осуществлять точное управление выходной мощностью и частотой. Кроме того, оно обеспечило оператора ранее недоступным уровнем репрезентативности данных и возможности управлять ими (см. рисунок 38). Информация предоставляется за счет использования импульсной панели состояния с LED или же дисплея на 80 буквенно-цифровых символов (см. рисунок 39).

Рисунок 38. Легкая в управлении контрольная панель

Рисунок 39. Микроконтроллер

Помимо самых различных входных и выходных параметров, которые можно подвергать мониторингу или отображать на дисплее, имеется еще множество возможностей при использовании системы управления и представления информации на основе микропроцессора. В их число входят следующие:

1. Управление плотностью мощности.

2. Улучшение пропускания.

3. Тахометрический пуск и остановка.

4. Компьютерный интерфейс.

5. Датчики неисправности.

6. Диагностика.

Испытания плотности мощности и обработки коронным разрядом с точки зрения SQC

Не все параметры конечного продукта можно подвергать контролю качества прямо на работающем оборудовании. По этой причине все переработчики осуществляют в той или иной форме лабораторные испытания. В лаборатории могут испытывать сырьевые материалы, подложки и покрытия с точки зрения соответствия спецификациям производителя; там также можно испытывать переработанные продукты для обеспечения хорошей адгезии покрытий к подложкам, прочности ламинирования и т. д. Такие испытания имеют большое значение для способности переработчика поставлять заказчикам качественный продукт. Тем не менее, во многих случаях такая форма испытаний не позволяет исключить производство продукта с низким качеством, она всего лишь позволяет исключить поставку продуктов с низким качеством. А результатом может быть большое количество отходов в виде лома, который нельзя отправлять.

Сырьевые материалы, подложки и покрытия, которые прошли приемочную проверку, должны все же далее быть включены в процесс переработки, и сам процесс может дать в результате производство продукта низкого качества. Обнаружение в лаборатории дефектов готового продукта нельзя рассматривать как конечную цель системы всестороннего контроля качества.

Технологические проблемы должны определяться в оперативном режиме и в режиме реального времени, чтобы обеспечить принятие корректирующих мер до завершения производства продукции. В этом плане обработка коронным разрядом как технология может иметь решающее значение для получения продукции высокого качества, и должна в этой связи стать частью статистического технологического контроля.

Разумеется, существует много других технологических параметров, которые оказывают воздействие на качество продукта, и создатели перерабатывающего оборудования занимаются внедрением методов технологического контроля, которые обеспечивают измерение прямо на действующем оборудовании и в режиме реального времени, а также регулирование критических технологических параметров (23).

Как уже отмечалось ранее, технология обработки коронным разрядом повышает уровень поверхностной энергии подложки для усиления параметров смачиваемости и адгезии, которые, в конечном счете, определяют получающееся в результате качество покрытия и ламинирования (5). Уровень поверхностной энергии определяется в динах на единицу длины, как правило, сантиметров. Современные технологии не позволяют осуществлять измерение поверхностной энергии на действующем оборудовании и в режиме реального времени. Измерение поверхностной энергии возможно только с помощью использования растворов с различными дин уровнями (10) и измерения угла смачивания (11) (15). Как указывалось ранее, измерение поверхностного натяжения в лаборатории не является достаточным для осуществления адекватного SQC в силу следующих двух причин:

1. Поверхностное натяжение преходяще. Она снижается с течением времени на всех подложках, а на некоторых подложках оно снижается на протяжении значительно меньших периодов времени. Поэтому лабораторное измерение поверхностного натяжения может не давать точных данных о том, каким было поверхностное натяжение в момент обработки.

2. Любое лабораторное измерение воздействия обработки коронным разрядом, которое будет применено на действующем оборудовании, будет давать информацию слишком поздно для проведения контроля качества в процессе производства.

У этой проблемы имеется довольно простое решение, поскольку при обработке коронным разрядом имеется технологический параметр для действующего оборудования, который прямо пропорционален поверхностному натяжению, и может быть измерен на работающем оборудовании и в режиме реального времени. Этим технологическим параметром является плотность мощности на квадрат единицы длины. В результате можно осуществлять статистический контроль качества в процессе производства, который моментально контролирует отклонения плотности мощности и выходных параметров на протяжении всего цикла производства.

Вспомогательное оборудование

При реализации некоторых технологий озон незаменим (O3), а при реализации других он всего лишь побочный продукт. Но во всех случаях озон должен удаляться из рабочей зоны, в противном случае он может угрожать здоровью и создавать серьезные проблемы в области коррозии.

До недавнего времени было возможно только одно решение проблемы с воздухом, загрязненным озоном: его выбрасывали в атмосферу. Тем не менее, в последнее время были приняты местные, государственные и федеральные законодательные акты, которые строго ограничивают выброс озона в атмосферу. Агентство по Защите Окружающей Среды, которое ранее не регулировало непосредственно выбросы озона, в настоящее время рассматривает введение Федеральных стандартов для выбросов озона.

За счет преобразования озона в кислород установки расщепления озона уменьшают загрязнение озоном воздушного потока до менее чем 0.1 промилле, это безопасный уровень для рабочих зон по определению OSHA (Закон о технике безопасности и гигиене труда) и для выбросов в атмосферу, ограниченных жесткими нормативными актами по чистоте воздуха.

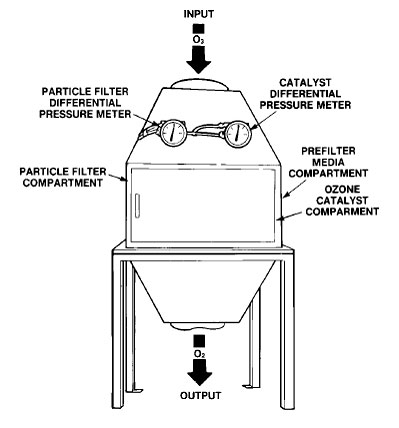

Установка каталитического разложения озона преобразует озон в кислород. Установка состоит из фильтра для частиц, фильтра предварительной очистки и слоя катализатора из оксида метала, который снижает уровень содержания озона на значение, которое на 150 промилле ниже, чем установленный OSHA предел в 0.1 промилле при соответствующей скорости потока (см. рисунок 40).

Как осуществляется разложение озона

Воздух, загрязненный озоном (выбросы из устройства для обработки), вводится в верхнюю часть установки и пропускается через фильтр для частиц. Здесь частицы и пыль удаляются для того, чтобы они не могли загрязнять или засорять каталитический слой. Поток выброса затем проходит через мембрану фильтра предварительной очистки, который нейтрализует некоторые газы и пары, возникающие при экструзии и переработке, чтобы они не могли загрязнять или экранировать каталитический слой. Наконец, поток, загрязненный озоном, проходит через каталитический слой, состоящий из гранул оксида металла, который и преобразует озон (O3) в кислород (O2). Затем поток выбросов может быть отведен в атмосферу.

Рисунок 40. Устройство разложения озона

Необходимо осуществлять регулярный мониторинг содержания озона и прочих токсичных газов для подтверждения того, что не существует опасности для здоровья человека, а также того, когда необходимо заменить или же реактивировать фильтр для частиц, мембраны фильтра предварительной очистки или катализатор.

Заключение

Сложившаяся в настоящее время ситуации в области обработки поверхности дает практические решения для повышения поверхностного натяжения подложек в производственной среде. Тем не менее, для того, чтобы удовлетворять потребности постоянно меняющихся параметров материалов (как подложек, так и покрытий) и производства, необходимо осуществлять наступление сразу на двух фронтах. Во-первых, наука об обработке поверхностей должна лучше определить механизм воздействия обработки поверхности на изменение параметров поверхности на молекулярном уровне. Во-вторых, должна развиваться технология обработки поверхности для обеспечения надлежащих уровней обработки при постоянно увеличивающихся ширине полотна и скорости работы линий. Такое увеличение обусловлено экономикой современного производства.

БИБЛИОГРАФИЯ

Литература, на которую ссылаются

1. Spell, H.L., et al., Surface Analysis of Corona Treated Polyethylene: Bonding Printability

Problems, TAPPI PRESS, Atlanta, 1978.

2. Blythe, A.R., et al., Polymer 19(11): (1978).

3. Markgraf, M.P., "Corona Treatment: An Adhesion Promoter for UV/EB Converting," Rad

Tech Report, Vol. 7, Number 5, (Sept/Oct 1993).

4. McLaughlin, T.F. Jr., The Surface Treatment of Polyolefins for Bonding to Inks and Adhesives, E.I.

DuPont de Nemours, 1962.

5. Markgraf, D.A., "Corona Treatment: An Overview, 1986," 1986 Coextrusion Seminar Notes,

TAPPI PRESS, Atlanta, p. 85.

6. Kadash, M.M., et al, Plastics Eng., 41(12): 45 (1985).

7. Mier, M.A., et al, Surface Characterization of Corona Treated Polyethylene Films.

8. Thompson, K., "Flame Surface Treatment-New Perspectives," 1987 Polymers, Laminations and

Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 213.

9. Isbister, R., "Chemical Printing for Extrusion Coating," 1987 Polymers, Laminations and Coatings

Conference Proceedings, TAPPI PRESS, Atlanta, p. 225.

10. Markgraf, D.A., Tappi J 68(2): (1985).

11. Gould, R., Ed., Contact Angle: Wettability and Adhesion, Library of Congress No. 63-14481, 1964.

12. Schwab, F.C., et al., Effect of Resin Additives on Corona Treatment of Polyethylene, Journal of Plastic

& Sheeting, 2, 119-126 (1986).

13. Podhajny, R.M., Flexographic Technical J. (1981).

14. Podhajny, R.M., "Laminating Inks: Yesterday, Today, Tomorrow," 1985 Polymers, Laminations and

Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 243.

15. Markgraf, D.A., "Treatment Required for Printing with Water-based Inks," 1987 Polymers,

Laminations and Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 333.

16. Maxwell, J.W., et al, "The Effect of Time and Contact on Corona Treated Surfaces," 1987 Extrusion

Coating Short Course Notes, TAPPI PRESS, Atlanta, p. 153.

17. Glover, J.H., "Slip Migration in Extrusion Coatings of LDPE," 1987 Polymers, Laminations and

Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 231.

18. Spell, H.L., et al., Tappi 61 (1978).

19. Honkanen, A., et al., Tappi 61(11): (1978).

20. Randell, I., et al., "Convertor Vol. 11 No. 8," 1974 Paper Synthetics Conference Proceedings.

21. Randell, I., et al., "Convertor Vol. 11 No. 8," 1981 Paper Synthetics Conference Proceedings.

22. Gibson, T.C., Converting Mag. (12):27, 30, 32 (1987).

23. Scott, J., Converting Mag. (12):26, 28 (1987).

24. Landegger, C.M., "An Introduction to SPC," 1987 Polymers, Laminations and Coatings Conference

Proceedings, TAPPI PRESS, Atlanta, p. 469.

Источники

1. Markgraf, D.A., "Corona Treatment: An Overview," 1986 Coextrusion Conference Proceedings, TAPPI

PRESS, Atlanta, p. 85.

2. Collins, W.M., "Classical Review of Corona Treatment," 1983 Coextrusion Conference Proceedings,

TAPPI PRESS, Atlanta, p. 47.

3. Markgraf, D.A., "Ozone Decomposition in Corona Treatment," 1985 Polymers, Laminations and

Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 227.

4. Pochan, M., et al, "XPS and Contact Angle Investigation of Corona Treatment..," 1985 Polymers,

Laminations and Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 109.

5. Markgraf, D.A., "Physical and Surface Chemistry of Corona Discharge...," 1985 Polymers, Laminations

and Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 107.

6. Marra, J.V., "Surface Modification of Polypropylene Film...," 1985 Polymers, Laminations and

Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 103.

7. Schwab, F.C., et al, "Effect of Resin Additives on Corona Treatment...," 1985 Polymers, Laminations

and Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 95.

8. Markgraf, D.A., "Practical Aspects of Determining Level of Corona Treatment," 1985 Film Extrusion

Conference Proceedings, TAPPI PRESS, Atlanta, p. 65.

9. Whiteside, D.L., "Corona Treating of Substrates," 1985 Polymers, Laminations and Coatings

Conference Proceedings, TAPPI PRESS, Atlanta, p. 89.

10. Markgraf, D. A., "Practical Aspects of Determining Level of Corona Treatment," 1984 Polymers,

Laminations and Coatings Conference Proceedings, TAPPI PRESS, Atlanta, p. 507.

11. Schuelke, G.W., "Modern Trends in Corona Treating," 1984 Polymers, Laminations and Coatings

Conference Proceedings, TAPPI PRESS, Atlanta, p. 249.

12. Markgraf, D. A., "Evolution of Corona Treating Electrodes," 1983 Paper Synthetics Conference

Proceedings, TAPPI PRESS, Atlanta, p. 255.

13. Collins, W.M., "Recent Technological Advances in Corona Treating," 1981 Paper Synthetics

Conference Proceedings, TAPPI PRESS, Atlanta, p. 129.

14. Cramm, R.H., et al., "Theory and Practice of Corona Treatment for...," 1981 Paper Synthetics

Conference Proceedings, TAPPI PRESS, Atlanta, p. 1.

15. Zito, W.F., "Electrostatic Treatment of Films Watts the Answer?" 1980 Paper Synthetics Conference

Proceedings, TAPPI PRESS, Atlanta, p. 181.

16. Spell, H.L., et al., "Surface Analysis of Corona Treated PE...,". 1978 Conference Proceedings, TAPPI

PRESS, Atlanta, p. 283.

17. Ristey, W.J., et al., "Degradation and Surface Oxidation of PE..," 1978 Conference Proceedings,

TAPPI PRESS, Atlanta, p. 267.

18. Tietje, A., "Corona Treating Systems for Coater-laminators," 1978 Conference Proceedings, TAPPI

PRESS, Atlanta, p. 173.

Продолжение. Начало в статьях:

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ I): обзор технологии

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ II): управление процессом

ОБРАБОТКА КОРОННЫМ РАЗРЯДОМ (ЧАСТЬ III): схема работ