МЕЛАМИНОВЫЕ ПЛЕНКИ: виды и технологии применения

Под меламиновыми пленками понимаются декоративные материалы на основе бумаг, предназначенные для облицовки различных поверхностей.

Бумажная пленка (или импрегнированная бумага) представляет собой декоративную бумагу, пропитанную специальной смолой. Чаще всего для пропитки используется меламиноформальдегидная смола, в результате чего за пленкой закрепилось название меламиновая.

Бумажная пленка (или импрегнированная бумага) представляет собой декоративную бумагу, пропитанную специальной смолой. Чаще всего для пропитки используется меламиноформальдегидная смола, в результате чего за пленкой закрепилось название меламиновая.

Декоративные плёнки на основе бумаг преобладают в мебельном производстве, что обусловлено рядом их преимуществ, а именно:

-разнообразием декоративных рисунков и цветовых решений;

-постоянством цвета, внешнего вида, что особенно важно для производства наборов мебели, поскольку отдельные изделия из наборов могут производиться в разные сроки;

-возможностью производства плёнок в рулонах и листах требуемых размеров, что позволяет сокращать отходы, обеспечивает отсутствие соединительных швов;

- высокой светостойкостью синтетических облицовочных материалов - после длительного пребывания под солнцем не наблюдается изменения их цвета и тона, что даёт возможность решить проблему замены повреждённых элементов мебели;

-снижением расхода лакокрасочных материалов (на 10-50%), так как бумага, пропитанная композицией смол, создаёт барьер для «проседания» лака;

-сокращением трудовых затрат по сравнению с облицовыванием натуральным шпоном.

Бумажные (меламиновые) пленки можно классифицировать:

1) В зависимости от вида используемых бумаг

• Преимпрегнат

• Постимпрегнат

Пре(д)импрегнаты – пленки на основе бумаг, не требующих пропитки. Особенность этой пленки заключается в том, что бумага пропитывается смолой до нанесения печати. После печати она может покрываться устойчивым к химическим воздействиям лаком. Преимпрегнаты – более тонкие и менее жесткие пленки, обладающие высокой эластичностью. Плотность используемых бумаг составляет 45-120 г./кв.м.Такие пленки в большей степени обыгрывают структурные неровности подложки, больше проявляют неравномерность нанесенного при облицовывании клеевого слоя. Поэтому такие пленки применяют в основном для изготовления профильного погонажа и древесноволокнистых плит (МДФ и ДВП (ХДФ)). Древесноволокнистые плиты можно использовать только шлифованные, с мелкоструктурной поверхностью.

Технология изготовления таких пленок следующая: на бумагу, пропитанную в массе смолой при изготовлении, наносится рисунок методом глубокой печати (ротационная печать). Затем может наноситься финишное покрытие.

Схема 1.

Технология производства пре(д)импрегнатов

| бумага | → | пропитка | → | печать | → | лак |

Постимпрегнаты – пленки на основе бумаг, подлежащих пропитке смолами в процессе изготовления. То есть пропитка бумаги осуществляется после нанесения печати. Пленки этой группы изготавливаются с применением бумаг массой 40-200 г./кв.м. Пленки на основе бумаг, подлежащих пропитке, более универсальны по отношению к подложке. Они в большей степени подходят для облагораживания плит ДСП. В мировой практике постимпрегнаты по объемам производства и применения доминируют. В России практически все компании производят исключительно постимпрегнаты. Это связано с тем, что в стране крайне неразвито производство текстурированных бумаг.

Технологическая последовательность изготовления таких пленок следующая:

Схема 2.

Технология производства постимпрегнатов

| бумага | → | печать | → | пропитка | → | лак |

2) В зависимости от поликонденсации пропиточных смол в процессе изготовления постимпрегнаты подразделяются на:

• Пленки с полной конденсацией смол, т.е. смола в плёнке на 65-92% отверждена. Готовые плёнки приклеиваются к древесностружечным и древесноволокнистым плитам при помощи карбамидоформальдегидных клеев (плоские гидравлические прессы, кашировально-прессовые установки или клеев на основе ПВА (кашировально-вальцовые установки);

• Пленки с частичной конденсацией смол, т.е. смола в плёнке отверждена всего на 35-50%. Облицовывание древесностружечных плит такими плёнками происходит в многоэтажных и короткотактных горячих прессах периодического и приходного типа при высоком давлении и высокой температуре. За счёт находящейся на поверхности плёнки не полностью отверждённой смолы происходит приклеивание плёнки к поверхности ДСП и формирование лицевой поверхности.

3) В зависимости от наличия лакового покрытия:

• Пленки с финиш – эффектом

Пленки с финиш-эффектом (финиш-пленки) – это бумажно-смоляные пленки, поверхность которых обработана защитным лаком для предотвращения испарения смол. Финишные пленки в зависимости от внешнего вида подразделяются:

- на плёнки, имеющие лаковое покрытие сплошное, гладкое. Изготовлены с использованием специальных пропиточных аминоформапьдегидных/меламино-формальдегидных смол, модифицированных акрилатами и отделанных нитроцеллюлозным или водоразбавляемым лаком кислотного отверждения. Поверхность плёнки гладкая, с различной степенью блеска лакового покрытия. Используются для облицовывания как внутренних, так и лицевых поверхностей всех видов мебели (кроме кухонной и мебели для ванн) без последующей отделки;

- плёнки, имеющие лаковое покрытие с механическим тиснением. Изготовлены с использованием специальных пропиточных аминоформапьдегидных/меламино-формальдегидных смол, модифицированных акрилатами и отделанных нитроцеллюлозным или водоразбавляемым лаком кислотного отвержде¬ния. На поверхность плёнки нанесено тиснение: шагрень или рисунок древесных пор.

Механическое тиснение пор производится каландром и не совпадает с печатным рисунком. Плёнки используются для облицовывания лицевых и внутренних поверхностей всех видов мебели (кроме кухонной и мебели для ванн), без последующей отделки;

- плёнки, имеющие лаковое покрытие с порами, нанесёнными химическим способом. Для получения пор химическим способом в процессе печати на бумагу специальными красками наносится рисунок пор. При нанесении на пропитанные и высушенные плёнки специального водоразбавляемого лака кислотного отверждения в местах с нанесённым рисунком происходит разбегание лака (т.е. лак не смачивает поверхность), тем самым создаётся эффект реальной древесины. Используются плёнки для облицовывания лицевых и внутренних поверхностей всех видов мебели (кроме кухонной и мебели для ванн) без последующей отделки.

• Пленки без финиш-эффекта

Мебельные изделия, облицованные пленками без финишного лака, могут покрываться защитным лаком после процессов каширования/ламинирования. То есть пленки без финиш-эффекта требуют дальнейшей отделки.

4) По степени блеска лакового покрытия

• Матовые - степень блеска 9-15° при измерении под углом 60гр

• Полуматовые - степень блеска 19-24" при измерении под углом 60°

• Глянцевые - степень блеска >35° при 1 измерении под углом 60°

Бумажно-смоляные пленки изготавливаются в листах либо рулонах.

Области применения меламиновых пленок

Меламиновые пленки применяются по трем основным направлениям:

1) Для облагораживания мебельных/строительных плит (изделий);

2) Для производства ламинированного паркета;

3) Для производства бумажно-слоистого пластика

Облагораживание мебельных и строительных изделий

Меламиновые пленки используются для облицовки плит (ЛДСП, ЛМДФ а также фанеры) и профильно-погонажных изделий (из дерева, алюминия, пластика). При этом основной сферой потребления выступает облагораживание плитных материалов.

Меламиновые пленки используются для облицовки плит (ЛДСП, ЛМДФ а также фанеры) и профильно-погонажных изделий (из дерева, алюминия, пластика). При этом основной сферой потребления выступает облагораживание плитных материалов.

Для облицовки древесностружечных и древесноволокнистых плит бумажно-смоляными пленками используют два различных процесса: ламинирование и каширование.

Ламинированием в плитном производстве называют напрессовывание на пласть плиты листов того же формата из пропитанных бумаг с неполностью отверждённой смолой. Обычно это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращённые к прокладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получать облицованные плиты с гладкой или тиснённой поверхностью. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композитный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жёсткий субстрат, то есть плита-основа.

Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти.

Условно различают холодное, тёплое и горячее каширование. Холодное применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тёплом каширо¬вании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки.

Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами. Из-за довольно высоких температур и влажности в процессе термокаширования возникают не только упругие, но и пластические деформации поверхности. Именно последние вызывают эффект «выглаживания», то есть формирование более стабильной, чем при холодном кашировании, облицовки. После термокаширования плиты можно сразу же обрабатывать на круглопильных станках.

Для облагораживания профильно-погонажных изделий применяется линии окутывания, основанные на процессе каширования.

Ламинированные напольные покрытия (ламинат)

Ламинированные напольные покрытия – современный заменитель натурального паркета. Ламинат представляет собой тонкие 7–11 мм листы, длиной 100–140 и шириной около 20 см, которые по краям снабжены шипами и пазами для стыковки друг с другом.

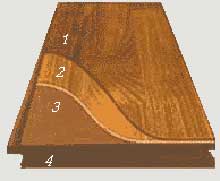

Верхним, защитным, слоем (1) служит специальная высокопрочная пленка из меламиновой смолы. Это покрытие может быть однослойным и многослойным – композитным. Верхний слой несет на себе важнейшую функцию защиты от внешних воздействий: прежде всего, от истирания; также он противостоит влаге и загрязнению, химикатам и солнечным лучам.

Следующий слой (2) – декоративный – представляет собой специально обработанную и пропитанную бумагу, имитирующую породы дерева или фактуры и расцветки иных материалов, например, алмаза, песка, белого камня, графита, ржавого железа, шахматной клетки и т.д.

Основой (3) ламинатной напольной доски является плита ХДФ (ДВП) или МДФ. Нижний слой ламината (4) предназначен для стабилизации формы плиты.

Бумажно-слоистый пластик

Бумажно-смоляные пленки на с неполной полимеризацией смолы помимо облицовочных могут быть подслойными. Последние используются для декоротивного бумажно-слоистого пластика, в качестве одного из слоев.

1.3. Технология производства

Технологический процесс производства меламиновых пленок состоит из следующих операций:

• Приготовление пропиточных растворов

• Подготовка бумаги

• Пропитка и сушка бумажного полотна

• Охлаждение пленки

• Резка пленки на листы заданного формата

• Контроль качества пленки

• Упаковка пленки

• Хранение и транспортировка пленки.

1. Приготовление пропиточных растворов.

В 500-литровую емкость с мешалкой автоматически дозируется смола, добавочные компоненты, отвердитель (катализатор реакции) и вода. При этом обеспечивается высокая точность дозирования в соответствии с рецептурой.

Порция приготовленной смолы подается в расходную емкость с мешалкой на первой или второй пропитке (в зависимости от того, раствор какой смолы наведен). Расходная емкость служит для подпитки смоляным раствором пропиточной ванны.

2. Подготовка бумаги.

Рулон бумаги подается погрузчиком со склада хранения к разматывающему узлу пропиточной линии. Бумага освобождается от торцевой упаковки. В гильзу рулона вставляется пневматический вал. Рулон бумаги закатывается на напольный подъемник. Автоматические весы взвешивают рулон. Затем подъемником поднимают рулон и устанавливают на боковые опоры разматывающего устройства. Пистолетом со сжатым воздухом рулон закрепляется, стол опускают. Снимают остальную упаковку. Осматривают верхние слои бумаги. Поврежденные слои снимают. Рулон готовят для склейки, используя двухсторонний водорастворимый скотч. На торец рулона в местах нанесения липкой ленты устанавливают уголковый отражатель (рефлектор), который будет использоваться в последующей операции автоматического склеивания.

3. Пропитка и сушка бумажного полотна.

Заправку бумажного полотна до первой сушильной камеры производят в ручном режиме на маленькой скорости, согласно установленной схеме. Далее заправка происходит автоматически до охлаждающих валов. Затем на маленькой скорости осуществляется ручная заправка в дисковую резальную машину. Увеличивают скорость, температуру в сушильных зонах и скорость подачи нагретого воздуха. Переводят работу линии на автоматический режим.

Пропиточная установка содержит систему валиков, обеспечивающих высокую степень проникновения смолы в бумагу. Очень важно при пропитке полностью вытеснить воздух из бумаги и заместить его смолой. Бумажное полотно сначала поступает на узел предварительного смачивания. Посредством увлажняющего валика нижняя сторона бумаги смачивается смолой и через определенное время смола пропитывает бумагу через капилляры. При такой пропитке воздух, содержащийся в порах бумаги, вытесняется. После контакта с увлажняющим валиком бумага направляется вверх, в направлении к регулируемому по высоте и расположенному над пропиточной ванной «банановому» валику. «Банановый валик» имеет особую изогнутую форму. Его назначение состоит в том, чтобы расправить бумагу, т.к. при увлажнении смолой бумага расширяется. Изгиб «бананового» валика можно регулировать. После этого бумажное полотно направляется вниз, в пропиточную ванну. Этот участок пропитки (от одностороннего увлажнения до погружения в смолу) называется зоной пенетрации.

Впитывающая способность бумаги зависит от свойств бумаги и пропиточного раствора (вязкость, температура, время пенетрации). После этого бумажное полотно полностью погружается в ванну с пропиточным раствором смолы при помощи погружающих валиков и погружной штанги. При этом бумажное полотно полностью насыщается смолой.После пропиточной ванны полотно проходит между верхним и нижним дозирующими валами, которые отжимают избыток смолы. С дозирующих валов бумажное полотно направляется через разглаживающие валики в сушильную камеру. Скорости вращения всех валиков, которые можно регулировать индивидуально, задаются через компьютер.

Пропитанная карбамидной смолой бумага поступает в первую сушильную камеру, состоящую из двух зон. Сушка пропитанного смолой бумажного полотна осуществляется горячим воздухом , выдуваемым на верхнюю и нижнюю поверхность полотна бумаги через сопла. Нагрев воздуха осуществляется газовыми горелками. Для каждой зоны сушки задают свою температуру (~ 125 -135 0C), которая поддерживается автоматически. Количество подаваемого для сушки воздуха можно регулировать изменением режимов работы вентиляторов (~ 1000 – 1500 об/мин). На боковых стенках сушильной камеры имеются пневмодвери для обеспечения контроля и очистки.

Во время прохождения бумажно-смоляного полотна через сушильную камеру протекает два процесса: сушка и углубление реакции поликонденсации.

После сушильной камеры полотно проходит через зону воздушного охлаждения. Вышедшая из сушильной камеры горячая пропитанная бумага охлаждается воздухом с температурой окружающей среды, который подается вентилятором в зону охлаждения и обдувает бумагу через сопла. Температура полотна после сушильной камеры составляет ~ 100 0С, а после зоны охлаждения снижается до 50 – 55 0С.

На втором пропиточном узле наносится покрытие меламиновой смолы на верхнюю и нижнюю поверхности полотна при помощи гравированных валов. Глубина гравировки верхнего валика больше, чем нижнего. Излишки смолы с валиков счищаются ракелями, находящимися в возвратно-поступательном движении.

После нанесения смолы поверхность разглаживается при помощи выравнивающих и разглаживающих валиков, направление, скорость вращения и усилие прижима которых можно регулировать.

После второго пропиточного узла бумажно-смоляное полотно направляется во вторую сушильную камеру, состоящую из четырех зон сушки . Для каждой зоны сушки задается необходимая температура (~ 115 – 150 0С) и напор подачи воздуха для сушки (режим работы вентиляторов).

Натяжение полотна в пропиточной линии поддерживается автоматически, а обеспечивается за счет разности скорости линии (главного привода) и скорости пропитки (обычно эта разница бывает ~ 2 м/мин, скорость пропитки меньше, чем скорость линии). Скорость пропитки и скорость линии задается компьютером.

Охлаждение пленки

После второй сушильной камеры пленка направляется в зону воздушного охлаждения, где охлаждается потоком воздуха до температуры 50 -55 0С. Дальнейшее охлаждение до температуры 23-26 0С осуществляется на охлаждающих валах., внутри которых циркулирует оборотная вода с температурой 20 0С (при более низкой температуре на валах будет образовываться конденсационная влага).

5. Резка пленки на листы заданного формата.

Формат нарезанной пленки может быть различных размеров. Ширина от 1,22 до 2,3м. Длина пленки задается с компьютера и может быть от 2,44 до 6,1 м.

Максимальная высота стопы 450 мм.

Желательное количество листов в пачке - 1000 – 1500.

6. Контроль качества пленки.

Отбор проб пленки на испытание осуществляется в процессе работы пропиточной линии. Образцы отправляют на испытание в лабораторию.

В лаборатории проверяется содержание смолы в пленке, содержание летучих в пленке каждые Ѕ часа работы (4 раза от каждой 1000 листов). Два раза в смену проверяется текучесть смолы в пленке (на лабораторном прессе). Обязательно проверяется содержание смолы, содержание летучих и текучесть при переходе на новый рулон бумаги.

По внешнему виду пленка должна удовлетворять следующим требованиям:

на поверхности пленки не допускаются складки, морщины, непропитанные участки, отверстия и вырывы, загрязнения, механические включения, неравномерность распределения смолы по поверхности в виде пятен, поперечных и продольных полос, пылимость поверхностного слоя, пленка не должна склеиваться в пачке за время переработки и в процессе хранения в упакованном виде.

Смолы для пропитки

В качестве сырья для пропитки бумажно-смоляных пленок могут использоваться несколько видов смол.

1. Карбамидоформальдегидная смола - продукт поликонденсации карбамида с формальдегидом. По-другому может называться мочевиноформальдегидной смолой.

2. Меламиноформальдегидная смола - продукт поликонденсации меламина с формальдегидом.

3. Меламинокарбамидоформальдегидная смола - продукт поликонденсации карбамида и меламина с формальдегидом.

4. Фенолформальдегидная смола - продукт поликонденсации фенола с формальдегидом

В качестве пропиточных составов, как правило, используют меламиноформальдегидные или более дешё¬вые карбамидоформальдегидные смолы.

При производстве бумажно-смоляных пленок обычно применяют метод двойной пропитки: сначала бумага пропитывается карбамидной или меламиновой (карбамидомеламиновой) смолой, затем покрывают чистой меламиновой смолой. Именно поэтому наиболее распространенное название декоративных пропитанных бумаг – меламиновые пленки.

Фенолформальдегидные смолы крайне редко используются для пропитки бумажных пленок.

Меламин является важнейшим полупродуктом в промышленности пластмасс. Получаемые на его основе меламиноформальдегидные смолы обладают многими преимуществами перед карбамидоформальдегидными.

Получение меламиноформальдегидных смол – основное направление потребления меламина, имеющее широкое применение в производстве различных изделий

технического и бытового назначения.

Продукты отверждения смол из меламина, представляющие собой так называемые сетчатые полимеры, обладают высокой прочностью, тепло-, водо-, износо- и светостойкостью, что выгодно отличает их от карбамидоформальдегидных смол. Преимуществами изделий на их основе являются: значительно меньшая токсичность, большая прочность и теплостойкость, стойкость к горению, высокие декоративные качества и способность окрашиваться во всевозможные цвета.

Жидкие смолы, применяемые для пропитки декоративных бумаг, должны удовлетворять определенным требованиям. Оптимальное молярное соотношение формальдегид/меламин – около 1,75. Увеличение мольного соотношения приводит к увеличению хрупкости смолы, а последующая эластификация ничего не меняет. Кроме того, раствор должен иметь минимальную вязкость (по ВЗ-4 около 13 секунд), зависящую от степени конденсации и концентрации смолы. Обычная смола для пропитки содержит, как правило, около 55% твердого вещества и имеет показатель смешиваемости с водой (также показывает степень конденсации) - 1-2 г воды/ г смолы. Модификация смолы требует нескольких добавок во время синтеза или при пропитке для того, чтобы приобрести следующие необходимые свойства:

| Требующиеся свойства | Добавка | Используемое количество по отношению к жидкой смоле |

| А) снижение к появлению трещин (хрупкость), увеличение текучести | Модификатор | 3 – 6% |

| Б) увеличение смачивающей способности бумаги | Смачиватель | 0,1 – 0,3% |

| В) снижение эффекта адгезии между слоем смолы и поверхностью пресса во время прессования | Разделяющий агент | 0,05 – 0,15% |

| Г) антиадгезия против слипания пленки | Антислеживающее средство | 0,4 – 1% |

| Д) подбор желаемого времени отверждения | отвердитель | 0,11 – 0,5% |

C текущей ситуацией и прогнозом развития российского рынка мебельных пленок можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок меламиновых пленок в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование