РАЗВИТИЕ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА НЕТКАНЫХ МАТЕРИАЛОВ ИЗ НАНОВОЛОКОН

Нановолокна будут все быстрее внедряться в новые продукты благодаря тому, что на рынке появляется достаточное продукции на основе нановолоконной сети, чтобы обеспечить ее коммерческое распространение.

Изготовление нановолоконных нетканых материалов в рамках процесса электроформования, изготовление нетканых материалов с содержанием наноструктурных материалов, изготовление объемных нетканых материалов, изготовление микроволокон фильерным методом, аэродинамическим способом из расплава, методами скоростного и электростатического формования – все это лишь некоторые из тех областей, которых касается настоящая статья.

Изготовление нановолоконных нетканых материалов в рамках процесса электроформования, изготовление нетканых материалов с содержанием наноструктурных материалов, изготовление объемных нетканых материалов, изготовление микроволокон фильерным методом, аэродинамическим способом из расплава, методами скоростного и электростатического формования – все это лишь некоторые из тех областей, которых касается настоящая статья.

Слово «нановолокно» обычно обозначает волокно с диаметром менее 1 микрона. Стекловолокна уже некоторое время существуют в субмикронном диапазоне, и полимерные волокна, изготовленные аэродинамическим способом из расплава, только начинают преодолевать микронный барьер. При этом нановолокна диаметром 0.25 микрона, полученные методом электроформования, производятся и применяются в коммерческих областях уже более двадцати лет. Некоторые области применения нетканых материалов с высокой добавленной стоимостью, среди которых устройства фильтрации, барьерные ткани, скребки, средства личной гигиены, медицинские и фармацевтические продукты, могут выиграть от использования интересных технических свойств предлагаемых на рынке нановолокон и нановолоконных сетей.

Методики производства нановолоконных нетканых материалов

Производство нановолоконных нетканых материалов методом электроформования

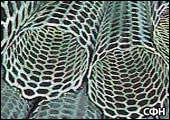

Полимерные нановолокна можно изготовить при помощи метода электроформования, который был писан выше. Во время этого процесса используется электрическое поле, которое позволяет перемещать полимерный расплав или раствор от кончика капиллярной трубки к коллектору. К полимеру подается напряжение, в результате чего создается поток расплава, который направляется к общему коллектору. Тонкие струи высыхают и формируют полимерные волокна, которые можно объединять в сеть. Действие процесса электроформования было документально зафиксировано для различных полимеров. Если выбрать подходящий полимер и систему раствора, то можно изготовить нановолокна с диаметром в диапазоне 40-2000 нм (0.04-2 микрона). Диаметр волокон можно изменять и контролировать.

Диаметр нановолокон составляет примерно 250 нанометров, что можно сравнить с целлюлозной волоконной структурой, обладающей диаметрами более десяти микрон. Подобная композитная структура среды фильтра успешно обрабатывается на высокоскоростном ротационном гофрировочном оборудовании с минимальным ущербом для нановолоконного слоя.

Производство нетканых материалов, содержащих наноструктурные материалы

Аэрогели можно изготавливать из металлоксидов, а также из полимеров, углерода и многих других материалов. Самые популярные аэрогели основаны на кремнеземе, особенно в форме чистого кварцевого стекла. Если использовать микроскоп, то можно увидеть, что они состоят из молекул нанометрового размера (диаметр 1-10 нм), объединенных ковалентными связями и сшитых полимером. Данные молекулы объединены в устойчивую трехмерную сеть.

Диаметр поровых каналов обычно составляет 10-100 нм. Превосходные свойства теплоизоляции, характерные для аэрогелей, формируются под влиянием их нанопористой структуры, которая создает барьер и обеспечивает столкновение молекул газа. Столкновения молекул позволяют осуществлять теплопередачу внутри нефтезаводского газа. Более быстрые (горячие) молекулы сталкиваются с медленными (холодными) и передают им некоторую часть своей тепловой энергии. Данный процесс столкновений можно предотвратить при помощи барьера, предотвращающего столкновение молекул друг с другом, которые вместо этого сталкиваются с барьером, отскакивают от него и в результате этого сохраняют свою тепловую энергию.

Области применения

Подобные композиты в виде нановолоконной сети используются в нескольких областях фильтрации воздуха. Многие из таких воздушных фильтров изготавливаются из сетей нановолоконной среды фильтра, ширина которых превышает 24 дюйма (610 мм).

В США разработано «аэрогельное покрывало», известное как Spaceloft и используемое главным образом в зимней одежде, например костюмы для сноубордов. Данный продукт производится путем межпористого улавливания Аэрогелей внутри волоконной матрицы. Для этого матрица пропитывается исходным продуктом формирования Аэрогеля и подвергается сверхкритическому высушиванию под давлением. В 2002 году компания Aspen Aerogels Inc запатентовала композит Аэрогель, усиленный низкоплотным волокнистым ватином, а также короткими микроволокнами беспорядочной ориентации или проводящими слоями, или обоими видами материала.

Композит Аэрогель составляется из двух фаз. Первая включает в себя низкоплотную матрицу Аэрогеля, а вторая представляет собой армирующую фазу. Данная армирующая фаза состоит главным образом из волокон, желательно из сочетания ватина и одного или более волокнистых материалов со значительно различающимися толщиной, длиной и/или коэффициентом пропорциональности.

Желательное сочетание системы двух волокнистых материалов создается в тех случаях, когда короткое микроволокно с высоким коэффициентом пропорциональности (один волокнистый материал) рассеивается по всей длине матрицы Аэрогеля, которая проникает в непрерывный длинный волоконный ватин (второй волокнистый материал). Если не герметизировать полученный композит, то вновь возникают проблемы миграции частиц Аэрогеля, особенно разрушенного Аэрогеля, по всей ткани, а также осложняется первоначальное объединение и фиксация структуры ткани.

Стоимость непористого Аэрогеля также может оказаться чрезмерной, и существует необходимость сбалансирования того объема Аэрогеля, который внедряется в ткань, с улучшенной термостойкостью. Более того, Аэрогели используются в одежде, на таких участках тела как позвоночник, почки и туловище.

Производство объемных нетканых материалов

При формировании сети производится в основном двухмерные текстильные ткани. Тем не менее, технический текстиль, благодаря тому, что его волокна ориентированы вертикально относительно поперечного сечения материала, все чаще изготавливаются трехмерными. Объемные текстильные ткани создают идеальную структуру для изготовления салонов автомобилей (чехлы сидений на замену полиуретановой пене, дверные панели, панели крыш, передние, средние и задние стойки кузовов легковых автомобилей, другое). Они полностью соответствуют таким важным требованиям как мягкость, воздухопроницаемость, свойства, имеющие отношение к обивочному материалу, а также эстетические функции.

Группа продуктов, включающая объемные нетканые материалы или нетканые прокладочные ткани, такие как Kunit и Multikunit, нетканые материалы с перпендикулярной укладкой, является технологическим достижением, и не только по экономическим причинам. Нетканые материалы в целом обладают высоким экономическим потенциалом благодаря тому, что цепочка производственных процессов сокращается и дешевеет, ведется непрерывная разработка оборудования, связанного с выпуском продукции и ее качеством.

Компания Karl Mayer модифицировала базовую технологию Malimo для производства трехмерных тканей толщиной до 100 мм (Kunit) или 16 мм (Multiknit). При помощи данных методик создаются ткани с низким удельным весом, хорошей упругостью на сжатие и прессуемостью. Их можно использовать вместо полиуретановой пены при изготовлении сидений автомобилей, а также других компонентов автомашин. Трехмерные ткани Kunit изготавливаются из штапельного волокна, с одной стороны они приобретают петельную структуру, а с другой создается структура ворсовой петли с практически вертикальным расположением волокон. Продольно ориентированная волоконная сеть сворачивается и сжимается в ворсистую волоконную сеть на высокой скорости и поддерживается brush bar. Волокна спрессовываются brush bar и формируют игольные головки, в результате чего создается петля.

Нетканые материалы Multiknit производятся из 100% кардованного волокна при помощи процесса термокомпрессионного сшивания. В первую очередь продольно ориентированная кардованная сеть связывается на вязально-прошивной машине. Присущий ткани Multiknit эффект двойного вязания создается путем объединения волоконного содержимого сложенных ворсистых нитей в петли с целью создания второй вязаной поверхности. Термообработанные нетканые материалы Multiknit известны под товарным знаком Caliweb.

Сегодня существуют две системы производства перпендикулярно уложенного текстильного волокна: поворотный накатный механизм и вибрационный накатный механизм (Struto), у каждого из которых имеются свои собственные коммерческие преимущества. Наиболее распространенным методом изготовления перпендикулярно уложенной сети является воздушный термобондинг, однако для укрепления объемного нетканого волокна также могут использоваться структуры «quasi-yarn».

Santex Wavemaker представляет собой вертикальный накатный механизм, укладывающий нетканый материал в форму волны. Таким образом, волокна приобретают вертикальную ориентацию. Все виды волокон можно преобразовывать в очень гибкие и звукопоглощающие нетканые волокна толщиной до 50 мм. Продукт является идеальным заменителем для полиуретановой пены, также они могут использоваться в некоторых других областях, например при изготовлении интерьеров автомобилей, чехлов сидений, стелек для обуви и другого).

Линия Struto включает в себя кардочесальный механизм, вертикальную накатную машину Struto и камеру для воздушного термобондинга. Можно использовать любые виды волокон, в том числе переработанные волокна, а также природные и синтетические волокна, поддающиеся обработке кардочесанием и состоящие из смесей волокон, в которых 10-100 процентов массы – это волокна, изготовленные методом термобондинг. Вертикально уложенные нетканые волокна можно производить, устанавливая толщину 8-35 мм. Благодаря вертикальному расположению волокна демонстрируют свойства неделимости, теплоизоляции, утка и замечательную компрессионную устойчивость. Помимо этого, для них характерна высокая степень восстановления после повторной нагрузки. Трехмерные нетканые структуры также можно создать методом иглопробивания двух нетканых слоев, предварительно обработанных методом иглопрокалывания и размещенных на определенном расстоянии друг от друга, которое создается разделителем.

(рисунок: нановолокна на целлюлозной подложке, изготовленной методом гидравлического холстоформирования)

Методики производства микроволоконного нетканого материала

В промышленности нетканых материалов микроволокна являются очень популярной концепцией. Микроволна в основном определяются как непрерывные нити среднего диаметра волокна 25 микрон или меньше. Среди ключевых технологий производства таких микроволоконных нетканых материалов можно назвать такие как гидравлическое формирование и спанлейс, или традиционный процесс формования волокна из расплава, например производство фильерным и аэродинамическим методом из расплава. В настоящее время самыми популярными процессами являются фильерный и аэродинамический, скоростное и электростатическое формование.

Технология фильерного производства

Она основана на методике формования волокна из расплава и включает в себя четыре основные и различные стадии: формование, формирование ткани, скрепление и намотка.

В настоящее время фильерное производство доминирует в области изготовления микроволоконных нетканых материалов. Во время стадии формования полимерный расплав нагревается до необходимой температуры и выдавливается через ряд формовочных капилляров. Для этого используется система экструдирования, которая включает в себя экструдер, механизм замены экрана и дозировочный насос. Нити охлаждаются методом, обеспечивающим точный контроль процесса с целью создания устойчивых реологических свойств.

Данные нити впоследствии вытягиваются отводящим воздушным эжектором, который расположен внутри аттенюатора. В зависимости от конструкции машины и отобранного полимера скорость нитей внутри аттенюатора варьируется в диапазоне 2000-7000 м/мин. Кристаллические и ориентированные макроволокна вытягиваются из аттенюатора на выходе вместе с потоком воздуха и размещаются на передвижном холстоформирующем поясе.

Аэродинамический эффект или электростатический заряд обычно используется для распределения тонких нитей в целях максимальной однородности и наилучшего покрытия. При помощи сильного эффекта отсасывания под формирующим поясом и горячего прижимного ролика микроволокна свободным образом образуют холст, который впоследствии скрепляется во время прохода через жало двух нагретых стальных роликов, вращающихся в противоположные стороны. Микроволокна, которые производятся в рамках фильерного процесса, обладают средним диаметром 15-35 микрон.

Это еще один наиболее популярный процесс производства микроволокон. Он представляет собой одноэтапный процесс, в рамках которого движущееся на высокой скорости вещество, обычно это воздух, перемещает расплавленный термопластичный полимер от фильеры к конвейеру или подложки с целью формирования самосвязывающегося холста, состоящего из тонких волокон. Технология производства аэродинамическим методом из расплава, в зависимости от вида фильеры:

1. Однорядная дырчатая фильера или конструкция Exxon.

2. Концентрическая многорядная фильера или наклонная конструкция / Schwarz.

Конструкция Exxon включает в себя сопло с одним рядом высверленных отверстий, которые располагаются в диапазоне 30о – 90о, а также два воздушных лезвия с каждой стороны сопла. Плотность размещения отверстий составляет 20-50 на один дюйм, а средний диаметр – 0.25-0.5 мм.

Наклонный участок включает в себя несколько рядов фильер и концентрические вентиляционные отверстия. Для него характерны высокий уровень производительности, эффективности и качество продукта.

Скоростное формование

Данная технология принадлежит компании DuPont. Во время процесса скоростного формования высокотемпературный раствор полимера, из которого формируются волокна, помещается в жидкий формовочный агент и подвергается декомпрессии в условиях высокого давления при прохождении через формовочное сопло. Неустойчивый формовочный агент в обычных условиях является осадителем полимера, однако в условиях высокого давления формирует полимер.

На выходе из формовочного сопла в результате внезапного расширения находящегося под давлением раствора растворитель испаряется, и создается микроволоконная сеть. Также данную структуру называют пленочными фибриллами, поскольку их толщина составляет 1-4 микрона, а их ширина превышает толщину в 2-5 раз. Микроволокна распределяют и раскрывают при помощи поворотной лопасти и электростатического заряда, после чего они в виде нетканого полотна укладываются на заземленный движущийся пояс. Затем волокна скрепляются между собой под действием высокой температуры и давления.

Электростатическое формование

Это уникальная технология, в которой сила электростатического поля используется для вытягивания нитей и создания микроволокон, из которых формируется нетканый материал. В данный процесс входит система подачи полимерного расплава, коллектор и источник постоянного тока высокого напряжения. Во время продвижения материала через формовочное сопло под действием физического напряжения в процесс формования включается постоянный ток высокого напряжения на уровне нескольких десятков киловатт. Заряженное вещество перемещается в сторону заземленного коллектора под действием электростатического поля.

Только в условиях достаточно сильного электрического поля сила электростатического поля может преодолеть поверхностное натяжение формовочного вещества и сформировать поток волокон, быстро летящий в коллектор. Неустойчивость сильно заряженного потока волокон, а также серия маховых и спиральных движений способствуют значительному разжижению волокон. Средний диаметр данных волокон, изготовленных из полимерного расплава, составляет 5-35 микрометров.

Заключение

Одноразовые нетканые материалы на основе микроволокон находят все большее применение, поскольку представители медицинской индустрии ищут материалы, обеспечивающие более качественную защиту и обладающие меньшей ценой. Растущие потребности этого важного сектора рынка могут быть уникальным образом удовлетворены возможностью создавать разнообразные продукты из ряда микроволоконных материалов. В области технического текстиля сегодня широко распространены трехмерные текстильные прокладочные ткани и трикотажные прокладочные ткани.

Тем не менее, нетканые объемные структуры, которые создаются без использования ниток, по-прежнему остаются среди нестандартных разработок. В данном случае рассматривается возможность производства нетканых прокладок при помощи механизма создания трехмерного холста. Они представляют собой комплекс из легкого изоляционного материала, состоящего из нетканого материала и Аэрогеля. При этом частицы Аэрогеля запираются внутри пустот гидроструйной опорной ткани, не сжимая внутреннюю структуру. Для таких тканей характерно высокое соотношение термостойкости и толщины по сравнению с ворсовыми и существующими неткаными изоляционными тканями.

Внедрение нановолоконных структур в новые продукты должно ускориться благодаря промышленному производству и появлению на рынке продуктов на основе нановолоконной ткани, методик и оборудования, позволяющих задавать параметры процесса и контролировать его производительность. Низкая основная масса, малый диаметр волокон и пор, высокая площадь поверхности и широкий выбор химического состава для волокон – все это важные средства разработки новых продуктов, например барьерные и чистящие ткани, гигиенические салфетки, а также медицинские и фармацевтические продукты (раневые повязки и заменители тканей).