ПИГМЕНТЫ ДЛЯ БЕТОНОВ

Пигменты - это сухие красящие порошки, являющиеся также наполнителями системы, нерастворимые в воде, масле и других растворителях. В зависимости от происхождения пигменты классифицируются на минеральные и органические, а по способу получения на природные и искусственные (Смотрите Таблицу 1). Для получения природных минеральных пигментов производят механическую обработку природных материалов: помол, просев или отмучивание.

Таблица 1. Классификация пигментов по природе происхождения:

| Пигменты | |||

| Минеральные | Органические | Металлические порошки | |

| Природные | Искусственные | ||

| Мел Известь Каолин Охра Мумия Умбра Сурик железный Перекись марганца Графит | Белила цинковые Белила титановые Белила свинцовые Литопон сухой Крон цинковый Умбра жженая Сажа малярная Зелень цинковая Оксид хрома Лазурь малярная | Пигмент желтый Пигмент алый Пигмент красный Пигмент голубой Киноварь икусственная | Пудра алюминиевая Пыль цинковая Бронза золотистая |

Искусственные минеральные пигменты получают путем термической обработки минерального сырья. Например, жженые охра, умбра. Помимо традиционных сухих порошковых пигментов получают пигменты в виде паст-концентратов, эмульсий и микрокапсул. Запрещено применение токсичных пигментов, содержащих в в своем составе, например, свинец.

1. Свойства пигментов

Пигменты обладают определенным цветом, т.к. они способны избирательно отражать лучи дневного цвета. Когда на пигмент падает световой луч, то часть лучистой энергии поглощается, а другая отражается, окрашивая пигмент в цвет отраженных лучей. Пигмент, отражающий почти весь падающий на него свет, кажется белым, а пигмент, поглощающий падающие на него световые лучи - черным. Химический состав пигмента обуславливает его главные свойства: термостойкость, коррозионную и химическую устойчивость, цвет. Содержание водорастворимых солей в пигментах должно быть минимальным, т.к. под действием воды они вымываются.

Дисперсность пигмента влияет на все его основные свойства. Чем тоньше частицы, тем выше укрывистость и красящая способность пигмента. Полидисперсный состав пигмента позволяет получитьплотное покрытие при минимальном расходе связующего.

Укрывистостью называют способность пигмента при равномерном нанесении на одноцветную поверхность делать невидимым цвет последней. Наилучшая укрывистость достигается при использовании частиц пигмента 0,2-10 мкм. Укрывистость выражается в граммах пигмента, необходимой для того, чтобы сделать невидимым цвет закрашиваемой поверхности площадью 1 квадратный метр. Укрывистость пигментов считают хорошей, если она составляет 20-60 г/кв.м. Например, у железного сурика она составляет 35 г/кв.м., а у охры - 180 г/кв.м.

Красящая способность - способность пигмента передавать свой цвет смеси с белым пигментом.

Маслоемкость - это способность частиц пигмента удерживать на своей поверхности определенное количество масла. Выражается она в граммах на 100 г пигмента и колеблется обычно от 40 до 100. Поскольку стоимость связующего масла (олифы) обычно выше, чем пигмента, более экономичны пигменты с малой маслоемкостью. Кроме того, чем меньше связующего требуется для получения краски малярной консистенции, тем более долговечным будет покрытие.

Светостойкость характеризуется способностью пигмента сохранять свой цвет при действии ультрафиолетовых лучей. Большинство природных пигментов - светостойки, некоторые органические пигменты обесцвечиваются в процессе эксплуатации.

Щелочестойкость нужна, т.к. некоторые пигменты изменяют свой цвет при соприкосновении с щелочными растворами (цементные системы). Их не применяют для изготовления красочных составов, наносимых на поверхность бетона. Щелочестойкими являются почти все природные пигменты, а также многие искусственные пигменты (титановые белила, оксид хрома; органические пигменты "алый" и "оранжевый").

2. Выбор подходящего сырья

2.2 Цветные пигменты

Пигменты для окраски бетона не должны вступать в реакцию с цементом и выцветать под действием света и погодных явлений, они должны быть устойчивы по отношению к агрессивной среде, создаваемой сильнощелочным цементным вяжущим. Пигменты не должны растворяться в воде для растворения. Этим требованиям соответствуют неорганические оксидные пигменты.

2.3 Цемент

До настоящего времени не имеется данных о несовместимости цемента и оксидных пигментов. Поэтому для производства цветных бетонов могут без ограничения использоваться все типы цементов. Собственный цвет цемента оказывает влияние на цвет готового изделия: серый цвет цемента приглушает все цвета и оттенки, поэтому при окраске бетона, который производится на основе обычного портландцемента, бывает невозможно добиться таких яркости и сочности цвета, которые достигаются при использовании белого цемента. Поэтому для производства бетона светлых тонов, а также зеленого бетона рекомендуется использовать белый цемент. Степень насыщенности и чистоты цвета, которая достигается благодаря применению белого цемента, зависит и от самого пигмента. В том случае, если речь идет о черном пигменте, то окрашенный им бетон на основе серого цемента, практически не отличается от окрашенного им же бетона, в состав которого входит белый цемент. В случае использования темно-коричневого или красного пигмента это отличие является незначительным. Что касается желтого и синего пигментов, то в данном случае это отличие значительно. Чем выше степень чистоты желаемого оттенка, чем он светлее, тем выше необходимость использования белого цемента.

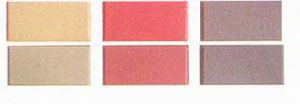

Рисунок 1. Влияние цвета цемента на цвет бетона

| Белый цемент Серый цемент |

Различные виды цемента имеют как правило различные оттенки серого цвета. Даже цвет цементов одного типа различается в зависимости от завода-производителя. Эти различия могут проявиться на окрашенном бетоне, причем бетон, окрашенный в светлые тона, более чувствителен к подобным изменениям, чем бетон, окрашенный в более темные тона. Таким образом, бетонные детали, образующие оптически цельную поверхность (например: фасады зданий, тротуарная плитка) должны быть изготовлены из цемента одного типа, произведенным одним и тем же цементным заводом.

2.4 Заполнители

При добавлении пигмента в бетон окрашивается только цементный камень: он покрывается тонким слоем частиц пигмента. Окрашивание наполнителя играет поэтому для последующего общего впечатления второстепенную роль. Под влиянием погодных явлений заполнитель медленно обнажается, в связи с этим изменяется зрительное впечатление при взгляде на бетонную поверхность. Это изменение будет малозаметным, если собственная окраска заполнителя не сильно отличается от цвета цементного камня.

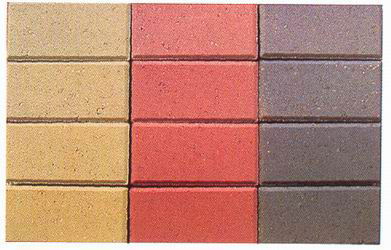

Рисунок 2. Влияние цвета заполнителя на оттенок бетона

| Светлые добавки Темные добавки |

3. Зависимость цвета бетона от его состава

3.1 Расход пигмента

Требуемое количество пигмента вводимое в бетонную смесь определяется желаемым цветом и экономической целесообразностью. Увеличение количества пигмента на первом этапе приводит к линейному увеличению интенсивности окрашивания. При дальнейшем увеличении количества пигмента наступает момент, когда цвет перестает меняться, изменение его интенсивности перестает быть хоть сколько-нибудь значимым. Таким образом увеличение количества используемого пигмента становится с этого момента экономически невыгодным. Определение диапазона насыщения зависит в том числе и от бетона; однако в среднем в случае применения чешских пигментов, отличающихся высокой красящей способностью, их количество не должно превышать 5 % от массы цемента. В случае использования пигментов с более низкой окрашивающей способностью граница насыщения достигается при добавлении значительно большего количества пигмента, однако возрастание количества пигмента в бетоне больше 5% может привести к излишнему увеличению мелкой фракции, увеличению водопотребности бетонной смеси и к ухудшению технологических свойст бетона (снижению прочности, морозостойкости и т.д.)

Таблица 2. Ориентировочное количество пигмента, вводимое в бетонную смесь

| Слабо окрашенный бетон, пастельные тона при использовании белого цемента | 1-2 кг на 100 кг цемента |

| Средняя интенсивность окрашивания | 3-4 кг на 100 кг цемента |

| Интенсивный окрас | 5-6 кг на 100 кг цемента |

Для черных и коричневых пигментов более характерны нижние пределы приводимых цифр, а для желтых, зеленых и, особенно, синих - верхние. Для красных бетонов более характерны средние величины из приводимого диапазона.

Рисунок 3. Соотношение уровня пигментирования и цвета бетона

|

|

3.2 Соотношение воды и цемента

Избыток воды затворения испаряется из бетона и оставляет пустоты в виде мелких пор. Эти поры рассеивают падающий свет и таким образом просветляют бетон. Чем выше величина водоцементного отношения, тем более светлым кажется бетон. Если сравнивать оттенки разных видов бетона, резко отличающихся друг от друга содержанием воды (например брусчатку , изготовленную методом вибропрессования или брусчатку, изготовленную методом вибролитья), то при одинаковом количестве использованного пигмента цвет сравниваемых образцов будет различен.

Рисунок 4. Влияние водоцементного фактора на цвет бетона

В/Ц 0,3 В/Ц 0,35 В/Ц 0,4 | Непигментированный бетон Непигментированный бетон |

3.3 Содержание цемента

При окраске бетона окрашивается не заполнитель, а цементное вяжущее, которое покрывает отдельные зерна заполнителя. Поэтому, чем больше мы "разбавляем" цветное цементное вяжущее заполнителем, тем менее насыщенным становится конечный цвет бетона. Поэтому при одинаковом уровне пигментирования, который рассчитывается в процентах в расчете на вес цемента, бетон с высоким содержанием цемента имеет значительно более интенсивную окраску, нежели чем бетон с низким содержанием цемента.

Рисунок 5. Влияние содержания цемента на цвет бетона

4% 4% 4% | 330 кг/м3 450 кг/м3 |

4. Приготовление бетона

4.1 Дозирование компонентов

Состав цветных бетонов следует сохранять постоянным. Точность дозировки пигментов, цемента, наполнителя и воды должна быть не ниже +5%.

4.2 Перемешивание

При приготовлении цветных бетонов использование смесителей гравитационного действия нежелательно (смесители, работающие по принципу свободного падения смеси). Для качественного распределения пигмента в бетоне более подходят смесители принудительного действия. Время введения пигмента в смеситель имеет большое значение для окончательного результата перемешивания. Наиболее успешной зарекомендовала себя следующая схема:

1-й этап: предварительное сухое перемешивание пигмента и заполнителя 15-20 секунд;

2-й этап: дальнейшее перемешивание после добавления цемента 15-20 секунд;

3-й этап: перемешивание после добавления воды затворения 1-1,5 минуты.

Особенно важным является этап перемешивание пигмента и заполнителя, при этом собственная влажность заполнителя благотворно влияет на результат перемешивания.

5. Дальнейшая обработка

5.1 Уплотнение

Плотность бетона не оказывает заметного влияния на его цвет. Однако плохо уплотненный пористый бетон имеет большую тенденцию к появлению высолов в процессе эксплуатации и хранении, чем более плотный. Появление высолов может сильно изменить внешний вид цветного бетона, что является наиболее частой причиной рекламаций. Появление высолов происходит, когда гидроксид кальция Са(ОН)2, который образуется в процессе взаимодействия цемента с водой, выходит на поверхность с водой, проникающей через капилярные поры бетона и образует нерастворимое соединение - карбонат кальция СаСО3. Карбонат кальция образует белую пленку на поверхности бетона, изменяя тем самым его цвет. Пигменты не оказывают никакого влияния на появление высолов, но белая пленка СаСО3 будет более заметна на окрашенном, нежели чем на натуральном сером или даже на белом бетоне. Процесс высолообразования достигает своего максимума через год эксплуатации и сходит на нет через два года после начала эксплуатации. Исчезновение высолов связано с тем, что находящийся на поверхности бетона карбонат кальция вступает в медленно протекающую реакцию с растворенным в воде углекислым газом и превращается в гидрокарбонат, растворимый в воде, который смывается осадками. Полностью устранить высолообразование невозможно, однако его можно выдерживать в приемлемых границах за счет хорошего уплотнения бетона.

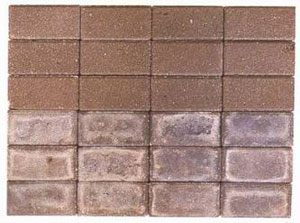

Рисунок 6. Исчезновение известкового высаливания

| Атмосферное воздействие на протяжении 1 года 14 дней орошения |

5.2 Твердение бетона

Различные условия твердения весьма часто являются причиной изменения цвета. На этот процесс оказывают влияние два условия. Первым из них можно объяснить появление высолов либо за счет очень быстрого испарения воды, использованной для затворения бетона, либо за счет конденсации воды на поверхности бетона. Другим условием являются температура и объем воды, оказывающие влияние на размер кристаллов гидросиликата кальция, образующихся в ходе взаимодействия цемента с водой. При этом существует определенная закономерность: более высокие температуры твердения вызывают образование более мелких игольчатых кристаллов. Более сильное рассеивание света мелкими игольчатыми кристаллами приводит в свою очередь к тому, что оттенок этого бетона кажется более светлым, нежели оттенок такого же бетона, твердение которого происходило при более низкой температуре. Разница в цвете становится явной, когда разница температур становится значительной: например бетон который твердел в пропарочной камере при температуре 65-70 °С, сравнивается с бетоном, твердение которого происходило при комнатной температуре. Поэтому при твердении бетонов следует соблюдать следующие условия:

1. Температура и влажность воздуха должны быть по возможности постоянными. Для достижения такого результата твердение лучше проводить в закрытой камере для твердения.

2. Влажность воздуха должна быть высокой, следует избегать воздействия сквозняков. Испарение воды следует держать на минимальном уровне, что позволит с одной стороны предотвратить высолообразование, а с другой послужит для улучшения условий твердения бетона.

3. В ходе твердения вода не должна попадать на поверхность бетона. Это, например, может произойти при обработке холодного бетона в теплой и влажной пропарочной камере, когда влага сконденсируется на поверхности бетона. Кроме того влага может капать на поверхность бетона с потолка камеры твердения.

5.3 Хранение готовой продукции

Этот пункт наиболее важен при изготовлении малогабаритных бетонных деталей, таких, например, как тротуарная плитка, которая после твердения хранятся пакетами. При хранении на открытом воздухе без защитной оболочки, дождевая вода проникает между плитками. Кроме того, между плитками может конденсироваться влага прибольшой разнице дневных и ночных температур. Это неизбежно приводит к обесцвечиванию и к потере товарног вида изделия. Плитки, собранные в палеты, можно защитить от попадания на них дождевой воды путем оборачивания пакетов защитной пленкой. Это следует сделать заранее, не дожидаясь, пока на плитках начнет конденсироваться влага. Устранить это затруднение помогает перфорации пленки на боковых поверхностях. Лучше всего оборачивать только верхние слои плиток. Кроме того, в качестве защиты может послужить прокладывание упаковочной бумагой между слоями плиток. В этом случае можно отказаться от оборачивания пакетов пленкой.

Выводы

Из вышеприводимого материала можно сделать несколько заключений, без учета которых невозможно производство качественного цветного бетона:

1. Использовать оксидные пигменты, не вступающие в реакцию с цементом.

2. Не менять тип цемента и поставщика цемента в ходе выполнения всего заказа.

3. Учитывать собственный цвет заполнителей.

4. Погрешность в дозировании не должна превышать +5%.

5. Предварительно перемешивать пигмент и заполнитель, при работе использовать бетоносмеситель принудительного действия.

6. Хорошо уплотнять смесь.

7. Твердение бетона должно происходить при повышенной влажности воздуха, без сквозняков и без конденсации воды.

8. При хранении готовых бетонных изделий предохранять их от попадания воды.

C текущей ситуацией и прогнозом развития российского рынка добавок для бетонов, цемента, ССС можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок добавок для бетонов, цемента и сухих строительных смесей в России».