ДЛИННОВОЛОКНИСТЫЕ ТЕРМОПЛАСТЫ (LFT): ПОСЛЕДНИЕ ДОСТИЖЕНИЯ

Прошло уже лет десять с тех пор, как LFT, или длинноволокнистые термопласты, появились на рынке, а в настоящее время они занимают верхние строчки в отчетах о росте рынка. Это больше уже не продукт для определенной ниши: производство этой быстро растущей группы материалов вступило в динамическую фазу своего развития, когда это еще не полностью устоявшееся производство, но все же технология, которая быстро приобретает сторонников.

И это вполне объяснимо, если учесть тот факт, что длинноволокнистые композиты позволяют решить некоторые из самых сложных проблем в области замены металлов, причем с меньшими (по сравнению с экзотическими высокоэффективными полимерами) затратами. В отличие от стекломатных термопластов (GMT), которые можно использовать только с прессованием в форме или штампованием, длинноволокнистые материалы позволяют иметь большую свободу при проектировании, соединении деталей, а также осуществлять обработку, используя все преимущества литьевого формования.

Посетители выставки K 2007 собрались вокруг демонстрируемой компанией Husky встроенной системы компаундирования, которую использует автомобильная компания высшего класса Faurecia для формования опор дверных модулей для автомобилей Ford.

В ходе эксплуатации на предприятии компании Faurecia в Одинкуре, Франция, встроенная система от KraussMaffei (IMC) формует до 2000 передних опор в день.

Есть ли альтернатива? Длинноволокнистая гранула с наполнителем, добавками и красителями.

Совсем недавно здесь были добавлены системы встроенного создания компаундов (ILC) для литьевого формования, также известные как D-LFT (прямые длинноволокнистые термопласты), которые позволят снизить затраты для крупносерийного производства, а также дадут возможность предлагать более прочные структурные детали, преимущественно, для автомобильных применений. Но при встроенном компаундировании или же при использовании гранул, никто не сможет игнорировать это новое средство для снижения затрат, экономии массы и замены металлов.

Основные данные об LFT

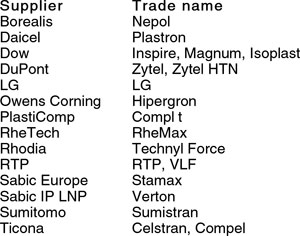

Если Вы новичок в области длинноволокнистых материалов, полезно знать основных игроков в этом возникающем сегменте рынка материалов. В число поставщиков, которые предлагают предварительно компаундированные длинноволокнистые гранулы и концентраты, входят компании: Ticona (Флоренция, Кентукки), RTP (Вайнона, Миннесота), подразделение LNP компании Sabic IP (Экстон, Пенсильвания), а также PlastiComp (Вайнона, Миннесота). (Названия других поставщиков и брэндов см. в разделе “Кто есть кто в области длинноволокнистых гранулированных материалов” к данной статье на immnet.com.).

Хотя встроенные системы изначально возникли как системы только для штамповки и прессования в форме, в дальнейшем эта идея была распространенна также и на литьевое формование. В число производителей установок, которые поставляют инжекционные системы для ILC или D-LFT, входят: Husky (Болтон, Онтарио), KraussMaffei (Флоренция, Кентукки), PlastiComp (оборудования модернизации Pushtrusion), а также Composite Products (Вайнона, Миннесота).

40% РР с непрерывным стекловолокном (Celstran от компании Ticona) является материалом опоры для приборной панели в автомобилях Daimler класса A.

Что касается материалов, то имеется три уровня: гранулы с предварительным компаундированием, концентрат (гранула с высокими концентрациями, которая смешивается с чистой смолой формовщиком, как маточная смесь), а также отдельные смола, добавки, красители и вещества для армирования, которые необходимы при использовании прямой встроенной технологии.

Несколько слов о традиции образования названий: термин LFRT (армированный длинным волокном термопласт) обычно относится к длинноволокнистым гранулам, в то время как ILC и D-LFT могут также использоваться для обозначения систем встроенного или прямого компаундирования. LFT представляет собой традиционное обозначение для обоих случаев.

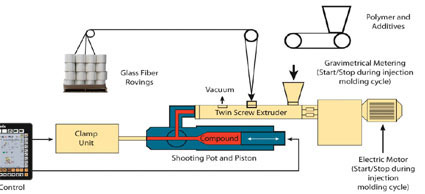

Гранулы и концентраты можно, по большей части, обрабатывать на традиционном оборудовании для литьевого формования. Для использования встроенных или прямых систем необходимо либо оборудование, которое можно переоснастить для использования с существующими прессами для литьевого формования, либо особое сочетание пресса, экструдера, гравиметрического питателя и камеры впрыска (узел впрыска).

На этой упрощенно диаграмме от компании Husky показаны основные компоненты системы встроенного компаундирования.

Развитие тенденции

Рон Бабински, старший консультант компании Townsend Polymer Services & Information (Хьюстон, Техас), прогнозирует, что глобальные темпы роста для LFT останутся на уровне примерно 12% в год до 2011 года. Хотя ранее спрос существовал, в основном, в Европе, Бабински признает, что модель потребления изменилась, и на долю Северной Америки приходится в настоящее время 29% общего спроса, на долю Европы 51%, а на долю Азиатско-Тихоокеанского региона 20%.

В исследовании Townsend глобального рынка LFT от 2006 года, Бабински исследовал некоторые стимулы роста рынка. “Поставщики автомобилей стремятся уменьшить массу для того, чтобы снизить потребление топлива. Этот материал также позволяет им интегрировать компоненты для снижения затрат на сборку. Такие продукты, как модули передней части, дверные модули, брусы бамперов, компоненты крыши, а также приборные панели являются первыми кандидатами для осуществления перехода с металла на LFT”.

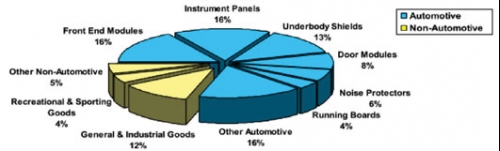

Глобальный спрос на длинноволокнистые термопластические материалы (в % от общего потребления)

По данным исследования рынка компании Townsend Polymer, на долю автомобильных применений приходится 79% спроса на длинноволокнистые материалы, включая гранулы, концентраты и встроенное компаундирование. (Источник: Townsend Polymer Services & Information, 2006)

Кто из формовщиков сможет воспользоваться ростом на этом быстро меняющемся рынке? Те, кто, по словам Бабински, поставляют вышеупомянутые продукты, и обладают достаточными мощностями для осуществления такого перехода; скорее всего, именно они смогут извлечь выгоду из этой тенденции. Он приводит в качестве примеров компании Faurecia, Aksys, и Magna. “Те формовщики, которые лучше других интегрированы в производство поставщиков первого уровня, также получат немалую выгоду”, - говорит он, - “поскольку, в общем и целом, именно производители определяют характеристики деталей, и сочетание материала и технологии устанавливается поставщиками первого уровня”.

В глобальном масштабе в исследовании прогнозируется использование длинноволокнистых материалов в 183,000 метрических тонн в год и ежегодный рост до 2011 г. на 12% для гранул, 13% для концентратов, и 10% для встроенной обработки. Основные выводы сводятся к следующему:

• Полипропилен остается преобладающей смолой, которую использую для производства LFT, и автомобильная отрасль продолжает оставаться основной сферой использования большинства конечных применений.

• На долю пяти из 12 применений приходится почти половина объема повышения глобального потребления LFT на протяжении последующих пяти лет. В число этих пяти применений входят модули передней части автомобиля, приборные доски, дверные модули и экраны днища кузова, а также товары общего назначения/промышленные товары в неавтомобильных секторах (см. график, выше).

• Ситуация на рынке LFT меняется с положения, когда продавцы стремятся продать, на положение, когда покупатели тянут все на себя.

Будущее гранул LFRT

Каковы перспективы ближайшего будущего для гранул LFRT, которые являются основной формой длинноволокнистых материалов в том, что касается объема производства? По мнению Гуса Чена, менеджера по работе с производителями в компании Ticona, должен состояться переход от производства тех деталей, которые не видны, к тем деталям, для которых важен внешний вид, а также от деталей, расположенных под капотом автомобиля и на его днище, к деталям, которые используются для внутренней оснастки салона.

“Уже сейчас мы видим приборные панели с окрашиванием при формовании из длинноволокнистого полипропилена с более высокой устойчивостью к образованию царапин, чем PC/ABS или SMA и соответствием требованиям устойчивости к воздействию ультрафиолетового излучения”, - говорит Чен.

За 50-секундный цикл узел впрыска от Husky ILC позволяет формовать одну опору для правого дверного модуля и одну опору для левого дверного модуля. Узел спарен с тандемной машиной Quadloc, которая заполняет за один цикл две формы, расположенные обратными сторонами друг к другу.

Мария Килиберти, менеджер автомобильных продаж компании Ticona, считает, что в будущем новые типы LFRT займут место гибридов из пластмассы и металла. “Например, мы запускаем в производство LFRT на основе ацеталя, которые очень подходят для имеющих высокие требования в структурном отношении применений, таких как направляющие сидения. Вместо того, чтобы изготавливать стальную деталь с формованием ацеталя поверх, теперь можно производить детали вообще без металлической вставки”.

Килиберти также объясняет, что существуют новые модели и платформы, которые поступят на рынок во второй половине этого года, на Ford, и там будут использоваться LFRT. “Следите за новинками 2008 года, которые появятся в середине года, Вы увидите дверные модули и пульты управления над ветровым стеклом, которые изготавливаются из длинного волокна, а также модули передней части и детали внешней оснастки с лицевыми поверхностями”.

По словам Килиберти, Ticona участвовала в процессе с самого начала. “Первым изделием из гранул длинноволокнистого материала в автомобильной промышленности была деталь дверного модуля, а также периметр, эту деталь можно было видеть, когда открывалась дверца. Другой вехой стал запуск в промышленное производство компанией Chrysler автомобиля Jeep Wrangler с жесткой крышей и съемной передней дверью. Съемная сборка окна в двери также является лицевой поверхностью из Celstran”, - добавляет она.

За и против для встроенной технологии

По словам Карла-Хайнца Хёферта, менеджера по автомобильному бизнесу компании Husky, встроенная технология имеет смысл, только если соблюдены все экономические требования, поскольку капиталовложения в систему ILC составляют на 50-75% больше, чем капиталовложения в стандартную машину для литьевого формования.

“Если рассмотреть экономический аспект”, - говорит он, - “то мы рассмотрим годовую пропускную способность материала для одной машины. Если этот показатель составит 650-900 метрических тонн в год, ILC позволит получить более низкую стоимость детали по сравнению с вариантом с использованием гранул длинноволокнистого материала. При крупносерийном производстве с пропускной способностью в этом диапазоне формовщики смогут окупить затраты на дополнительные капиталовложения в течение года. При мелкосерийном производстве окупаемости инвестиций можно добиться за два года”.

Хёферт сравнивает встроенные системы с производством выпечки. “Пекарь соединяет муку, сахар, масло и остальные ингредиенты. Для каждого пирожного потребуется понемногу от каждого из этих материалов. При использовании ILC имеется гравиметрический питатель, который отмеряет различные процентные доли ингредиентов, которых может быть до пяти-шести. После того, как смесь приготовлена, она поступает в двухшнековый экструдер, который осуществляет пластикацию или создает однородное тесто, и перемешает его в зону расплава, которая называется камерой впрыска, и аналогична узлу впрыска.

Steelcase оценивает длинноволокнистый полиамид (LNP Verton XC от компании Sabic IP) для использования в раме спинки сидения кресел Leap. Преимуществом этого материала является сочетание наполнителя, огнестойкой добавки, красителя и добавки, повышающей стойкость к атмосферным воздействиям, для одной гранулы по сравнению с двумя гранулами, которые Steelcase ранее использовала в сочетании для данного применения.

“Зажимное устройство довольно стандартное. Уникальным для литьевого формования является дозирование в стекложгуты, для этой операции необходима станция для равинга стеклянных жгутиков, поскольку в экструдер вводятся до 12 нитей. Обычно также имеется и вакуумный узел для отвода газа из экструдера. И, наконец, для управления всеми этими устройствами имеется контроллер”.

Хотя это и выглядит несколько сложно, Хёферт объясняет, что эти системы проектируются с учетом простоты управления так, чтобы техникам не нужна была докторская степень для управления ими. Тем не менее, повышенная сложность требует повышения внимания и больших трудозатрат, как сообщает один из формовщиков, который использует и ILC и гранулы LFRT.

Экономия материала составляет от 25% до 35% в зависимости от смолы матрицы. Для определения экономии надо взять рыночную цену гранул LFRT— 40GF PP по $1.10-1.25/фунт, например. После этого надо сложить затраты на ненаполненный полипропилен, стекложгуты, добавки, красители и любые другие компоненты, и провести сравнение. Для нашего примера стоимость компаундированного материала составит примерно $0.75-$0.80, а экономия составит 32-36%.

Направляющие заслонки для воздуха на раме раздвижной крыши для Opel Astra формуются Arvin Meritor с использованием длинноволокнистого полипропилена (Celstran от компании Ticona).

Рама прозрачного люка крыши автомобиля Opel Astra содержит направляющие заслонки для воздуха из длинноволокнистого полипропилена, которые формуются из Celstran от Ticona.

Конструкторы Chrysler выбрала длинноволокнистый ударопрочный полипропилен (Compel от Ticona) для производства этих щитов днища для PT Cruiser. Материал содержит длинное стекловолокно с длиной от 1 до 2 дюймов, химически соединенное с полипропиленовой матрицей.

Одними из первых крупных автомобильных применений, сформованных из Celstran от Ticona, были эти дверные модули для Jaguar XJ 2003 г., произведенные Automold из 30% марки полипропилена с длинным стекловолокном.

Это применения с достаточным объемом для того, чтобы гарантировать выгоду для ILC из-за длины длинного волокна в целом при более высокой прочности и жесткости детали. Большинство гранул LFT содержит одноосно ориентированные волокна с фиксированным диапазоном в 10 -15 мм, но окончательная длина в составе детали (после того, как головка разрушит волокна) составит всего 2 - 3 мм.

“При использовании ILC, Вы можете пробовать различные геометрии шнека и нарезать непрерывные жгуты, так что у Вас есть возможность лучше управлять окончательной длиной волокна в гнезде”, - говорит Хёферт. - “Можно получать в детали длину до 10 мм”.

Компания Husky также разработала длинноволокнистую систему-распределитель расплавленного материала для уменьшения сдвига и разрушения волокон. “При испытаниях в реальных условиях в сравнении с гранулами LFRT, можно повысить прочность на разрыв на 25% и ударопрочность по Изоду с надрезом на 50%. Это зависит от конструкции детали, конструкции обогреваемого литника, прорезания литников и прочих факторов, но, в целом, секрет заключается в том, чтобы начинать работу с длинными волокнами и осторожно перемещать их в гнездо”.

__________________________________

Только в сети: Кто есть кто в области длинноволокнистых гранул

Согласно данным состоявшейся в сентябре 2007 г. презентации компании Townsend Polymers на выставке и конференции по автомобильным композитам SPE, следующие компании предлагают длинноволокнистые гранулы и концентраты под следующими торговыми названиями:

Поставщик Торговое название

__________________________________

Только в сети: награды позволяют показать применения LFT

Во время присуждения ежегодных наград за автомобильные инновации SPE в конце прошлого года, несколько деталей из LFT прошли отбор и стали номинантами, финалистами и победителями. Из числа длинноволокнистых гранул было два претендента: накладка на подножку для Ford Focus 2008 г., сформованная компанией Blue Water Plastics из Celstran PP-GF20 от Ticona и номинированная как деталь внешней отделки с лицевой поверхностью; а также модуль передней части для Ford Edge 2007 г., первый модуль передней части с преобладанием пластмассы, который также был сформован из материала компании Ticona (Celstran PP-GF40) компанией Meridian Automotive Systems.

В области встроенной технологии модуль передней части для VW Golf/Jetta/Bora 2007 г., сформованный с использованием системы ILC, получил награду в категории Обработка/Сборка/Внедрение. Для производства детали Aksys использует полипропилен от Basell и стекло от Owens Corning.

__________________________________

Только в сети: встроенное формование позволяет осуществить переход

Компания Brose - международный поставщик автомобилей со штаб-квартирой в Кобурге, Германия, который эксплуатирует 40 предприятий в 20 странах в обеих Америках, Европе и Азии. Эта компания поставляет компоненты и системы для дверей и сидений для более, чем 40 марок автомобилей, и заявляет, что каждое четвертое произведенное в мире транспортное средство имеет хотя бы одну деталь, которая является продуктом компании.

Для производства опоры дверного модуля, которая была одним из целевых применений для встроенной технологии, Brose использует систему ILC от Husky на основе машины Quadloc. Опоры дверного модуля отделяют внешние панели кузова от внутренней отделки двери и включают опору подлокотника, акустическую систему, направляющую окна и дверные замки. Brose перешла с металла на композит по нескольким причинам, в число которых входит стремление снизить затраты, получить целевые свойства материала, уменьшить массу и получить больше возможностей для формования устройств вместе с деталями, таких как интегрированная герметизация.

__________________________________