НА ПУТИ К «ЕВРО-3…4»: о готовности НПЗ

Постановлением Правительства России № 11 (27 февраля 2008) утверждён специальный технический регламент «О требованиях к автомобильному и авиационному бензинам, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Согласно ему в России до конца 2008 года должно быть прекращено производство автомобильных топлив, соответствующих категории «2», до 31 декабря 2009 г. – категории «3», а до 31 декабря 2013 г. – категории 4. Обратим внимание на особо важные показатели, которые вызывают вопросы о готовности российских производителей к выработке бензинов с повышенными требованиями к качеству.

27 февраля 2008 Постановлением № 118 Правительства России утверждён Специальный технический регламент «О требованиях к автомобильному и авиационному бензинам, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Согласно этому документу в России до конца 2008 года должно быть прекращено производство автомобильных топлив, соответствующих категории 2, до 31 декабря 2009 г. – категории 3, а до 31 декабря 2013 г. – категории 4.

27 февраля 2008 Постановлением № 118 Правительства России утверждён Специальный технический регламент «О требованиях к автомобильному и авиационному бензинам, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Согласно этому документу в России до конца 2008 года должно быть прекращено производство автомобильных топлив, соответствующих категории 2, до 31 декабря 2009 г. – категории 3, а до 31 декабря 2013 г. – категории 4.

Фактически эти категории соответствуют нормам Евро-2, 3 и 4. Они хорошо известны специалистам, поскольку публиковались неоднократно. Обратим внимание на особо важные показатели, которые, собственно, и вызывают вопросы о готовности российских производителей к выработке бензинов с повышенными требованиями к качеству:

Показатели | Категории | ||

| 3 | 4 | 5 | |

| Октановое число, ед, не менее: - моторный метод - исследовательский метод | 8595 | 8595 | 8595 |

| Содержание ароматических углеводородов, %, не более | 42 | 35 | 35 |

| Содержание бензола, %, не более | 1 | 1 | 1 |

| Содержание олефинов, %, не более | 18 | 18 | 14 |

| Содержание серы, ppm, не более | 150 | 50 | 10 |

Сейчас основная масса автомобильных бензинов в России вырабатывается по ГОСТ Р 51105-97, применение которых обеспечивает надежную эксплуатацию автомобилей с нормами по токсичности отработавших газов Евро-2. Кроме того, в России в настоящее время действует ГОСТ Р 51866, который является аутентичным переводом ЕN 228 и устанавливает нормы, соответствующие Евро-3 и Евро-4. Таким образом, нормативная база для выработки современных бензинов в России имеется.

Ряд НПЗ уже в настоящее время производит бензины, удовлетворяющие изложенным выше требованиям, но выработка их, определяемая потребностью автотранспорта, пока невелика. Практически во всех компаниях приняты и реализуются программы, направленные на организацию производства бензинов для автомобилей классов Евро 3 и 4, а в перспективе и Евро-5. Эти программы предусматривают освоение процессов производства высокооктановых бензиновых фракций, совершенствование каталитического крекинга, развитие процессов гидроочистки, внедрение способов извлечения бензола из продуктов переработки нефти. Все эти проблемы взаимосвязаны. Например, ограничение содержания ароматических и олефиновых углеводородов в бензинах вступает в противоречие с необходимостью повышения октанового числа. С этого, наиболее важного показателя, более подробно рассмотрим состояние вопроса.

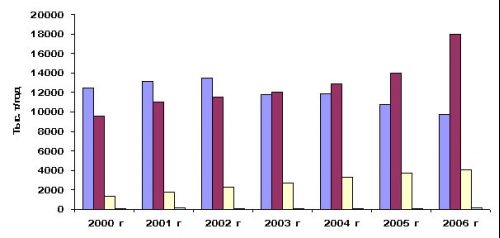

Динамика выработки бензинов с различным значением октанового числа в последние несколько лет представлена на рис. 1.

Рис. 1 Динамика выработки автомобильных бензинов в России с различным октановым числом (последовательно: А-76 и АИ-80, А-92, АИ-95, АИ-98).

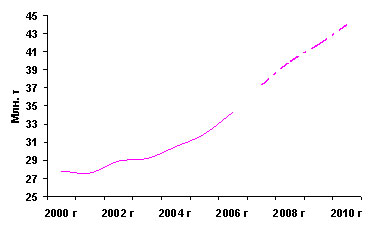

Это происходит на фоне общего роста производства бензинов, темпы которого составляют 3-4 млн. т/год (рис. 2).

Рис. 2

Динамика суммарной выработки автобензинов в России.

Пунктирная линия – прогноз авторов

Как видно, наблюдается быстрый рост производства бензина А-92 за счёт сокращения производства бензинов типа А-76 и АИ-80. Производство бензина АИ-95 и тем более, АИ-98 растёт гораздо более медленными темпами. В то же время эти бензины должны составлять основу ассортимента, заданного Регламентом. Чтобы не оказаться перед необходимостью импортировать высокооктановый бензин, нефтяные компании в планы развития своих перерабатывающих предприятий включают строительство установок алкилирования, изомеризации, модернизацию процессов каталитического крекинга, что позволяет вырабатывать бензиновые фракции с октановым числом по исследовательскому методу до 96 ед. Что касается каталитического риформинга, то этот процесс своё значение постепенно теряет из-за ограничений на содержание ароматических углеводородов в товарных топливах.

Суммируя планы компаний на несколько лет вперёд, можно получить прогноз прироста мощностей (по сырью) различных процессов, а также и товарных бензинов, принимая за 50% выход бензиновой фракции в процессе каталитического крекинга (табл. 1). Это довольно приблизительный прогноз, поскольку планы постоянно корректируются.

Прогноз прироста мощностей в 2008-2015 г.г. (тыс. т.)

Процесс | 2008 | 2009 | 2010 | 2011 | 2012 | Итого к 2012 г. |

| Каталитический крекинг | 1500 | 4200 | 3600 | 1200 | 1200 | 11700 |

| Каталитический риформинг | - | - | - | 600 | 660 | 1200 |

| Алкилирование | - | 80 | 850 | 300 | - | 1230 |

| Изомеризация | 1595 | - | 300 | 150 | 270 | 2315 |

| Предполагаемый прирост производства высокооктанового бензина | 2350 | 2200 | 2950 | 1650 | 2150 | 11300 |

При этом следует иметь в виду, что максимальное октановое число (по исследовательскому методу) составляет для бензинов:

- каталитического крекинга – 94

- изомеризации – 92

- алкилирования – 96.

Таким образом, прирост мощностей по выработке бензиновых фракций с октановым числом 94-96 ед. в течение ближайших пяти лет составит не более 12 млн. т. Можно полагать, что такие темпы только обеспечат прирост производства бензинов вообще и не смогут полностью удовлетворить реструктуризацию бензинового баланса в сторону увеличения доли бензинов с высоким октановым числом.

Учитывая компонентный состав товарных бензинов, можно полагать, что среднее октановое число бензинового фонда страны составит около 92 ед. Недобор придётся компенсировать при помощи антидетонаторов и высокооктановых добавок. Нам представляется, что наиболее оптимальной антидетонационной добавкой является смесь ММА (монометиланилин) и МТБЭ. Чтобы получить бензин с ОЧ на уровне 98, в бензины с ОЧ, равным 92, достаточно ввести композицию 1% ММА и 10% МТБЭ. Ориентируясь на потребность страны в автобензинах на уровне 35-40 млн. т/год (в 2006 г. было потреблено около 31 млн. т бензина), примерная потребность в ММА составит 350-400 тыс. т/год, в МТБЭ – 3,5-4,0 млн. т/год. Это потребует строительства новых мощностей и решения сырьевых вопросов. Однако, достаточный потенциал для решения этих вопросов, по нашему мнению, в России есть.

Снижение содержания серы в бензинах представляет собой трудную задачу. С одной стороны, этот показатель задан весьма жёстко. С другой стороны, на переработку поступают сернистые нефти и содержание серы в них будет только расти. Важнейший способ снижения содержания серы – гидроочистка. В некоторой степени содержание серы в товарных бензинах снижается за счёт вовлечения в их состав компонентов, заведомо серы не содержащих: МТБЭ, алкилата, изомеризата, каталитического риформинга.

В бензины сера попадает, главным образом, с продуктами каталитического крекинга, в которых её содержание может достигать 1 %. Гидроочистке можно подвергать как сами эти продукты, так и сырьё – вакуумный газойль. Второй путь предпочтительнее, так как он обеспечивает максимальный выход бензина. Для того, чтобы содержание серы в бензине не превышало 30 ppm (категория 4) в сырье её должно быть не более 0,1%. Это вполне обеспечивается современными методами гидроочистки. Согласно ФЦП «Энергетическая стратегия России до 2020 г.», согласованной с планами нефтяных компаний, в период до 2012 г. планируется ввод в строй мощностей по гидроочистке вакуумного газойля в размере около 8 млн. т. Учитывая, что одновременно с каталитическим крекингом развивается процесс гидрокрекинга, и кроме того, строятся установки по гидроочистке бензиновых фракций, можно полагать, что процессами обессеривания отечественная нефтепереработка будет обеспечена. Надо отметить, что заводы располагают и другими процессами обессеривания. Фракции лёгких углеводородов, содержащие. в основном, меркаптаны, подвергаются щелочной обработке. Развивается селективное гидрирование. Наконец, возможна такая модификация процесса каталитического крекинга, в котором большая часть серы будет убираться из продукта уже в самом этом процессе.

В заключение надо отметить, что в процессе обессеривания имеется много возможностей разработки оригинальных технических решений.

Гидрообработка в принципе позволяет решить вопросы и снижения содержания олефинов и ароматических углеводородов. Однако её возможностями пользуются в ограниченной степени. Дело в том, что углеводороды обеих этих групп являются высокооктановыми компонентами бензинов. Вследствие этого их стараются оставить в бензине на грани максимально возможного.

Что касается бензола, то имеется несколько путей его извлечения из бензина. Возможно вырезать фракцию 70-90 оС риформинга и использовать её в нефтехимическом производстве. Можно её проалкилировать и в виде алкилбензина возвратить в товарный бензин (если позволяет общая концентрация ароматических углеводородов). Наконец, сокращение содержания продуктов риформинга в товарном бензине позволяет уменьшить в нём содержание бензола (концентрация бензола в продуктах риформинга составляет 3-7%).

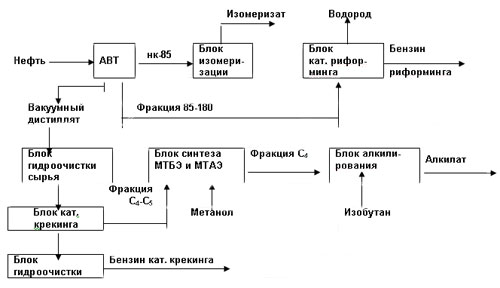

В заключение приведём вариант блок-схемы переработки нефти с получением автомобильных бензинов, отвечающих современным требованиям. Согласно этой схеме обезвоженная и обессоленная нефть разгоняется на фракции н.к.-85 оС, 85-180 оС и вакуумный дистиллят. Фракция н.к.-85 оС направляется на установку изомеризации, а 85-180 оС – на установку риформинга. В обоих случаях получают высокооктановые компоненты. Вакуумный дистиллят после предварительной гидроочистки подвергается каталитическому крекингу, в процессе которого получают бензин каталитического крекинга с ОЧИ 92-94 и олефинсодержащую фракцию С4-С5. Она подвергается метилированию с получением МТБЭ и МТАЭ, а часть изобутилена может быть использована для получения алкилата. Компаундированием полученных компонентов получают товарный бензин с октановым числом 95-98 по исследовательскому методу.

По материалам доклада «О готовности российских НПЗ к переходу на евростандарты».

Авторы: А.М.Данилов, В.Е.Емельянов, ВНИИ НП