ТЕРМОСКЛЕИВАНИЕ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ

В 70-годы на мировом рынке появилось новое понятие - "Алюминиевый Композитный Материал", который представляет собой "пирог", состоящий из двух предварительно окрашенных алюминиевых листов толщиной от 0,2 до 0,5 мм с пластиковой (низкоплотный полиэтилен) или негорючей минеральной прослойкой.

Свойства алюминиевых композитных панелей

Химико-механическое соединение придает материалу высокую однородность. Специальное покрытие предохраняет от коррозии, кислотной среды и абразивного износа.

Структуру композитной панели можно представить следующим образом:

1) Защитная пленка;

2) Поверхностный слой PET (полиэстер) или PVDF (50-80% поливинилиденфторида);

3) Слой лакокрасочного покрытия;

4) Грунтовка;

5) Высокопрочный алюминиевый лист;

6) Пластиковая или минеральная прослойка;

7) Высокопрочный алюминиевый лист;

8) Антикоррозийная грунтовка;

9) Антикоррозийное защитное покрытие.

Структура панели может различаться в зависимости от технологии производства и используемого сырья. Материал производится в виде непрерывной ленты, позволяющей отрезать листы необходимого размера. Общая толщина листа - от 1,2 до 6 мм, максимальная ширина - 1600 мм, максимальная длина - 8000 мм (у различных производителей размеры отличаются друг от друга).

Важными свойствами материала являются:

• легкость. Вес кв. м. в зависимости от толщины материала весит от 3 до 8 кг;

• жесткость и прочность. Позволяет изготавливать крупногабаритные кассеты для навесных фасадов и обеспечить монтаж в минимальные сроки;

• легкость обработки;

• структурная прочность;

• коррозионная стойкость;

• вибро- и звукоизоляция;

• устойчивость к воздействию агрессивной внешней среды и УФ-излучению;

• термоустойчивость, температура эксплуатации от -50ºС +80ºС;

• гибкость. Способность алюминиевого композита к трансформации из плоского листа в любую криволинейную форму с острыми и закругленными углами;

• высокая степень огнестойкости;

• широкая цветовая гамма. Множество вариантов окраски позволяет оформить самые разнообразные архитектурные элементы в различной цветовой гамме.

• устойчивость к загрязнению. Покрытие панелей полиэфирным лаком и PVDF дает гарантию, что фасад не выгорит на солнце, не изменит цвет под воздействием атмосферной пыли, соединений серы и солевых взвесей. Материал легко очищается от осевшей на него пыли и агрессивных налетов обычной водой;

• долговечность. Гарантийный срок использования для вентилируемых фасадов составляет 25 лет.

При равной жесткости композитный материал весит в 3.4 раза меньше стального и в 1.6 раз меньше сплошного алюминиевого листа (4,5 - 7,4 кг/м2). Непрерывный процесс ламинирования обеспечивает композитному материалу уникальную плоскость листа. Процесс нанесения лакокрасочного покрытия при рулонной покраске обеспечивает однородное высококачественное покрытие без видимых границ зерен. Применяются следующие типы полимерных покрытий: полиэфирный лак, PVDF и флюрокарбоновое покрытие (зависит от производителя).

Композитные материалы выпускаются с цветным покрытием с одной стороны или под заказ с цветным покрытием с двух сторон, без окраски, с анодированной поверхностью, с окраской под натуральный камень (мрамор, гранит). Окрашенные поверхности могут покрываться защитной пленкой, которая должна быть удалена непосредственно после монтажа на объекте.

Все вышеперечисленные достоинства композитных материалов являются, несомненно, очень важными, но главное, что отличает этот тонколистовой материал от других - это возможность к трансформации плоского листа в любую форму, причем не только в мастерской, но и непосредственно на стройплощадке. Из композитных материалов может быть выполнена любая криволинейная форма - с острыми и закругленными углами. Это дает проектировщику огромные возможности по созданию архитектурной пластики фасада, в том числе и с имитацией под натуральный камень. Сложные криволинейные формы, которые невозможно воплотить в камне, с легкостью могут быть выполнены из композитных материалов.

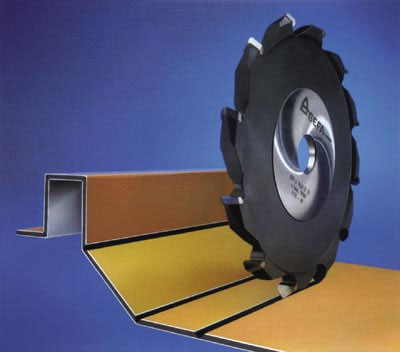

Рис. 1. Трансформация формы листа

При транспортировке изделия из композитных материалов могут перевозиться как изогнутые в необходимые формы (например, кассеты), так и в качестве плоских листов (выкройки будущих изделий). Это может быть очень эффективным при перевозках на большие расстояния. Уменьшаются также и складские расходы.

Технологичность обработки позволяет осуществлять резку, сгибание, фрезеровку, сверление даже с помощью ручных станков по дереву и алюминию.

Благодаря наличию уникального комплекса особых качеств, не свойственных ни одному из природных материалов, сфера применения алюминиевых композитных панелей устойчиво расширяется из года в год. Постоянно вводимые инновации в производство композитных материалов и производство фасадов, делают этот материал все более и более доступным по цене для широких слоев потребителей. Из композиционного материала, некогда использовавшегося только при отделке и облицовке фасадов и объектов класса премиум и люкс, АКП находят свое применение в быту.

Например, АКП с толщиной 3-0,3мм. и размером листов 1,5х4 м чрезвычайно востребован при интерьерных работах, при изготовлении рекламных конструкций. Фасадный материал толщиной 4-0,4 мм. находит широкое применение в малоэтажном строительстве, в объектах транспортной инфраструктуры, при облицовке АЗС, монтаже фасадов.

Вот далеко не полный список сфер применения АКП:

• Внешние фасады любых типов зданий, фасадные конструкции, системы вентилируемых фасадов.

• Отделка интерьера.

• Вибро и звукоизоляция терминалов аэропортов, метро и т.д.

• Выставочные центры, рекламные вывески, объемные знаки.

• Корпуса приборов станков.

• В устройствах, которым требуются термическая, звуковая устойчивость, а также устойчивость к вибрациям.

Растут запросы потребителей. При проектировании зданий и сооружений постоянно требуются новые архитектурные и дизайнерские решения, воплощение в жизнь которых возможно только при использовании АКП.

Особо стоит отметить то, какими темпами растет применение АКП в индустриальном строительстве. Бизнес-центры, офисные здания, торговые центры и современные жилые комплексы облицовываются, отдавая дань моде, навесными вентилируемыми фасадами с применением АКП и последующим монтажом навесных вентилируемых фасадов.

Системы вентилируемых фасадов давно и успешно применяются в строительстве жилых и офисных зданий, частных домов и коттеджей во всем мире. Изготовление вентилируемых фасадов - это не только дань моде, но и стремление удешевить строительство при улучшении технических параметров здания. Вентилируемые фасады обладают рядом особенностей, которые делают их применение в современном строительстве абсолютно необходимым. Основные качества вентфасадов заключаются в том, что они обладают отличной звуковой и тепловой изоляцией, дешевы в производстве и монтаже, а также успешно выполняют эстетическую функцию благодаря большому выбору материалов для отделки.

Рис. 2. Монтаж композитной панели

Рис. 3. Вентилируемые фасады с АКП

Схема производственного цикла

Полный цикл производства алюминиевых композитных панелей реализуется за счет двух производств:

• Нанесение покрытия на рулонный алюминиевый прокат;

• Термосклеивание окрашенного проката с полиэтиленовой прослойкой для получения композитного материала.

В свою очередь, нанесение покрытия на рулонный металлопрокат состоит из двух технологических циклов:

• Поверхностная обработка;

• Нанесение покрытия (покраска, лакировка).

Выполнение каждого цикла может быть реализовано как в двух производственных линиях, так и в одной производственной линии, которая непрерывно обрабатывает алюминиевый прокат и окрашивает его. Технологический процесс поверхностной обработки поверхности алюминия состоит из двух стадий, на которых используются различные химические компоненты:

• Обезжиривание поверхности алюминия;

• Проведение химической реакции на поверхности алюминия для образования оксидированного покрытия улучшающего сцепление поверхности с краской.

Обезжиривание поверхности алюминия осуществляется в течение пяти секунд с помощью различных веществ на основе щелочи или кислоты, нагреваемых до 60-80 0C. Альтернативным методом, который реже используется на практике, является метод электролитической чистки. В этом методе полоса алюминия проходит через ванну с электролитом (кислотой) и электродами. Катодное действие удаляет с поверхности все частицы в достаточно короткие сроки – 0,5 сек.

За секцией обезжиривания следует секция промывания. Израсходованная при обезжиривании щелочь или кислота, а также вода для промывания должны быть нейтрализованы перед выбросом.

Для улучшения адгезии поверхности алюминия с краской необходим специальный сцепляющий слой, который образуется с помощью химической реакции, проводимой после обезжиривания и промывания поверхности.

Существует два метода подобной обработки:

• Электролитическая обработка (анодирование);

• Химическая обработка (алодирование).

Вещества для поверхностной обработки можно классифицировать как хромсодержащие и не содержащие хрома. После обработки поверхности хромсодержащим веществом (хромирования) поверхность необходимо промывать. Еще несколько лет назад такая технология применялась довольно широко, но по причине необходимости осуществления затрат на очистку сточных вод, образующихся при этом процессе, были разработаны другие вещества и новая технология. В настоящее время на рынке доступны вещества, не содержащие хрома и не требующие смывания после обработки.

Алодирование является методом простой химической обработки. В процессе проходящей реакции на поверхности алюминия образуется пленка, главным предназначением которой является улучшение свойств сцепления краски с поверхностью алюминия и защита от коррозии.

Также обработка поверхности может быть выполнена с помощью анодирования. Анодирование – электрохимический процесс получения защитной или декоративной пленки на поверхности различных сплавов (алюминиевых, магниевых, титановых). При анодировании алюминиевых сплавов деталь погружают в кислый электролит (H2SO4, Н2СrO4) и соединяют с положительным полюсом источника тока; выделяющийся при этом кислород взаимодействует с алюминием, образуя на его поверхности оксидную пленку.

Оксидная пленка, полученная на поверхности алюминия, обеспечивает отличное сцепление поверхности алюминия с краской, а также служит защитной пленкой, предохраняющей от воздействий внешней среды и коррозии. Средняя скорость линий, в которых применяется анодирование, относительно не велика – 10 м/мин. После анодирования алюминий можно не окрашивать, так как анодированная поверхность выполняет не только декоративные, но и защитные функции. Поэтому обработанный на линии анодирования прокат можно сразу применять на линии термосклеивания.

Линия нанесения покрытия служит для нанесения красок различных цветов (в соответствии с заказом) на предварительно обработанную поверхность алюминия. Здесь применяется реверсивная машина точного нанесения покрытия, которая работает в условиях полной чистоты и герметичности, что обеспечивает необходимый контроль толщины и внешнего вида покрытия. После того как покрытие нанесено прокат поступает в печи, где нагревается инфракрасными лампами. Этот процесс очень энергоемок. Печь разделена на несколько камер температурного контроля, что позволяет достичь наилучших показателей сопротивляемости растворению, прочности, гибкости, глянцевитости, сопротивляемости коррозии и связывающей силы.

Непосредственно производство композитных панелей (термосклеивание) осуществляется на линии термосклеивания. Данная линия является ключевой в производстве алюминиевых композитных панелей и служит для соединения полиэтиленовой прослойки с листами алюминия с последующим формованием и выравниванием панели. Полиэтиленовая полоса необходимой толщины и ширины непрерывно подается из экструдера в начало линии, с двух сторон из рулонов разматывается и подается окрашенная алюминиевая лента соответствующей ширины.

На данный момент многие поставщики линий предлагают оборудование, которое способно вводить между алюминием и полиэтиленом макромолекулярную адгезивную пленку (термопленка) улучшающую сцепление алюминия с полиэтиленом. Алюминиевый материал, сердцевина и макромолекулярная пленка поступают в систему горячих валов, где поверхность полиэтилена и пленка расплавляются, и горячий алюминий прикатывается под давлением к расплавленной поверхности полиэтилена. Далее происходит охлаждение полученного композитного материала, нанесение защитной транспортировочной пленки (с одной или с двух сторон) и резка по заданным размерам.

С анализом технологий и оборудования для производства алюминиевых композитных панелей Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Технико-экономическое обоснование производства алюминиевых композитных панелей».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование