ГАЗОВЫЙ КОМПРЕССОР: I часть

Сегодня такие компрессоры выпускаются многими отечественными предприятиями: Московским компрессорным заводом «Борец», ОАО «Казанькомпрессормаш» и ОАО «Пензкомпрессормаш», Уральским и Краснодарским компрессорными заводами и др.

И свои, и зарубежные

Например, компрессоры с маркой «ТАКАТ» (товарный знак ОАО «Казанькомпрессормаш») применяют в металлургической, химической, нефтяной, горнорудной, пищевой и других отраслях промышленности. Газовые компрессоры без смазки цилиндров и сальников Краснодарского компрессорного завода используют в нефтяной и химической промышленности, на нефтеперерабатывающих заводах, а также в других отраслях, где требуется сжатие различных газов, в том числе агрессивных, ядовитых, взрывоопасных, инертных, токсичных, и где для технологических процессов необходим чистый сжатый газ без примесей масла.

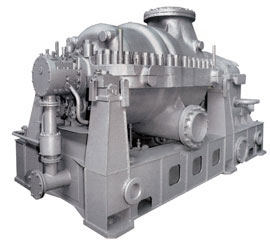

Центробежная компрессорная установка АА-108/7,5Х УХЛ4, созданная в казанском ЗАО «НИИ Турбокомпрессор им. В. Б. Шнеппа», предназначена для сжатия азота, фреона, кислорода, хлора и других газов.

Дожимающие компрессоры (в которых давление на входе выше атмосферного) ОАО «Пензкомпрессормаш» применяются для сжатия кислорода в металлургической и химической промышленности, окиси углерода — в установках выработки пентакарбонила железа и карбонила никеля, для водородсодержащего газа — при производстве нефтепродуктов, азота — в металлургической промышленности и при производстве нефтепродуктов. А компрессоры московского компрессорного завода «Борец» — в процессах разделения нефти, в энергетических установках для подачи сжатого газа в центробежные турбины и т. д. Газовые поршневые компрессоры типа 6ГШ Уральского компрессорного завода используются в металлургии — в технологии подачи водорода; в химической промышленности — для заполнения баллонов гелием и водородом. Они же работают в нефтегазоперерабатывающей, медицинской промышленности, атомной электроэнергетике. В таблице 1 представлены характеристики некоторых из дожимающих отечественных газовых компрессоров.

Таблица 1

Технические характеристики дожимающих газовых компрессоров

Производитель | Модель компрессора | Сжимаемый газ | Производительность, куб. м/мин. | Давление начальное, кг/кв. м | Давление конечное, кг/кв. см | Мощность, кВт | Габариты: длина, ширина, высота | Вес, кг |

| «Борец» | 3С2ГП-3/2-25 | азот | 2,5 | 2,5 | 25 | 55 | 3200х1800х2110 | 3300 |

| «Борец» | 202ГП-2,7/3,5-18*/** | водород | 2,7 | 4,5 | 19 | 52 | 1635х1430х1850 | 2000 |

| «Борец» | 2ГМ4-3/3-18*/** | пропилен | 2,5–6,7 | 3–10 | 13,5–18 | 38–86 | 2724х1595х1155 | 3400 |

| «Борец» | 2ГМ4-3/14-46С** | этилен | 2,5–2,9 | 14–16 | 47 | 150 | 3360х1680х1265 | 4100 |

| «Борец» | 2ГМ4-9/4-21*** | метан, пропан | 9 | 4 | 21 | 150 | 2840х1680х1270 | 4370 |

| «Пензкомпрессормаш» | 4ВМ10-40/35 | кислород | 40 | 1 | 36 | 500 | 8250х9220х4150 | 33400 |

| «Пензкомпрессормаш» | 2ГМ10-20/320 | окись углерода | 20 | 1,4 | 320 | 400 | 6530х8755х5970 | 22000 |

| «Пензкомпрессормаш» | 4ГМ10-45/2-15 | водородсодержащий газ | 44,2 | 2 | 15 | 500 | 6000х4550х3370 | 18700 |

| «Пензкомпрессормаш» | 4ГМ10-40/40С | азот | 4,5 | 9 | 64 | 315 | 7500х4500х2740 | 11440 |

| Уральский компрессорный завод | 6ГШ1,6-2/1,1-200-1 | гелий | 1,8 | 1,1 | 200 | 47 | 2100х1300х1400 | 1680 |

| Уральский компрессорный завод | 6ГШ1,6-2/1,1-200-3 | водород | 2 | 1,1 | 200 | 43 | 2100х1300х140 | 1810 |

*Компрессоры с односкоростным электродвигателем.

**Компрессоры, поставляемые без концевого холодильника.

***Компрессоры в двух модификациях: со смазкой и без смазки цилиндров.

Российский рынок газовых компрессоров осваивают и зарубежные фирмы. Среди них — и хорошо известные российскому потребителю и заслужившие репутацию производителей высококачественного оборудования — такие как Atlas Copco — и компании, которым еще придется завоевывать авторитет. Например — Howden Industrial предлагает отечественным предприятиям компрессорные установки для сжатия и перемещения различных технологических газов. Оборудование фирмы может применяться во многих отраслях экономики: металлургии, энергетике, нефтедобывающей и нефтеперерабатывающей промышленности, индустрии строительных материалов, химии, нефтехимии и т. д. Подразделения компании — Burton Corblin и Howden Process Compressors разрабатывают и поставляют на рынок:

• турбокомпрессоры;

• мембранные (диафрагменные) компрессоры, обеспечивающие;

• герметичное сжатие любого газа;

• поршневые безмасляные компрессоры для сжатия и перемещения различных технологических газов;

• ротационные компрессоры серии Periflow® и др.

О перспективах рынка

Состояние отечественного рынка газовых компрессоров и его перспективы, прежде всего, можно оценить по масштабам развития добычи, транспортировки и переработки природного газа.

В настоящее время в России на долю газа приходится более 50% топливно-энергетического баланса; его суммарное потребление составляет около 420 млрд куб. м в год. Около 37% внутреннего потребления природного газа приходится на электроэнергетику, 15% потребляется населением, 10% — жилищно-коммунальным хозяйством, на долю химической промышленности приходится 7% и 6% — на предприятия горнометаллургического комплекса.

Добываемый природный газ поступает в магистральные газопроводы, объединенные в Единую систему газоснабжения (ЕСГ) России, которая охватывает 155 тыс. км магистральных газопроводов и отводов, 268 компрессорных станций с общей мощностью газоперекачивающих агрегатов в 44,8 млн кВт, 6 комплексов по переработке газа и газового конденсата, 24 объекта подземного хранения газа. Все это оборудование, в том числе компрессорное, требует своевременного обновления.

Потребность в таком оборудовании еще больше возрастет в ближайшее время — уже на среднесрочную перспективу прогнозируется существенный прирост добычи газа, которая к 2015 году должна превысить уровень в 740–750 млрд куб. м. И делается это не только для поставок газа на экспорт. Существенная часть инвестиций в газовую промышленность придется на дальнейшую газификацию российских регионов. Причина в том, что на сегодня газифицирована только половина населенных пунктов страны, а, например, в Сибири обеспечены газом лишь около 5% городов и поселков городского типа.

Для магистралей и хранилищ

Вообще-то перспективы газового компрессоростроения связаны не только с природным газом. Есть ведь еще и нефтяной, факельный, шахтный газ и т. д. Да и сам природный газ сегодня представляет интерес не только в первозданном виде — в некоторых случаях более продуктивной считается его транспортировка в ожиженной форме. Но там, где это целесообразно, в дополнение к существующим газопроводам строятся новые: «Голубой поток», «Южный поток», «Северный поток», «Сахалин — Хабаровск — Владивосток», прикаспийский газопровод; газовики реализуют проекты «Алтай», «Сахалин-2» и др.

Чем сегодня обеспечивают и что еще могут предложить компрессоростроители газовикам? До сравнительно недавнего времени практически монополистом на рынке оборудования для перекачки газа было ОАО «Сумское НПО им. Фрунзе». Газоперекачивающие агрегаты (ГПА) этого объединения и сегодня работают на российских газопроводах. Среди них — ГПА с электроприводом мощностью 6,3 МВт. Они предназначены для сжатия и транспортировки природного газа с заданными технологическими параметрами на линейных компрессорных станциях магистральных газопроводов, дожимных компрессорных станциях и станциях подземных хранилищ газа.

Сегодня с ними конкурирует продукция пермского ОАО «Научно-производственное объединение «Искра», которое при конверсии военного производства нашло нишу в сфере производства газоперекачивающих агрегатов (таблица 2) газотурбинных электростанций на базе газотурбинных двигателей. В настоящее время это объединение является разработчиком и изготовителем более 50 модификаций газоперекачивающих агрегатов серии «Урал» для линейных, дожимных компрессорных станций и подземных хранилищ газа — как вновь возводимых, так и реконструируемых. За сравнительно короткий период времени НПО фактически стало генеральным разработчиком, изготовителем и поставщиком основного энергомеханического оборудования для нужд ОАО «Газпром».

Таблица 2

Технические характеристики газоперекачивающих агрегатов

Характеристики | ГПА-6,3 | ГПА-12 | ГПА-16 | ГПА-25 | ГПА-4ПХГ | ГПА-10ПХГ |

Номинальная мощность, МВт | 6,3 | 12 | 16 | 25 | 4 | 10 |

Коммерческая производительность, млн куб. нм/сут. | 11,5 | 20,4–32,6 | 22,0–35,0 | 44,5–57,0 | 1,8–2,5 | 4,0–11,3 |

Давление компрессора, МПа | 5,49 | 5,45–9,61 | 5,45–8,33 | 7,45 | 9,92–14,4 | 7,45–14,4 |

Степень сжатия | 1,44 | 1,32–1,7 | 1,44–1,61 | 1,37–1,5 | 2,2–3 | 1,57–3,26 |

Политропный КПД компрессора | 0,84 | 0,85–0,86 | 0,85–0,86 | 0,85–0,86 | 0,76–0,80 | 0,76–0,83 |

Частота вращения ротора силовой турбины, об./мин. | 8200 | 6500 | 5300 | 5000 | 14000 | 9000 |

Эффективный КПД ГТУ (в станционных условиях) | 0,3 | 0,34 | 0,363 | 0,395 | 0,24 | 0,34 |

Удельный расход топливного газа ГТУ, кг/кВт ч | 0,239 | 0,208 | 0,192 | 0,177 | 0,303 | 0,212 |

Давление газа (max), пускового / топливного, МПа | 0,294/0,49 | 0,6/3,0 | 0,6/3,2 | 0,6/4,5 | 0,6/1,5 | 0,6/3,0 |

Тип масла, двигателя / компрессора | МС-8П / ТП-22С | МС-8П / ТП-22С | МС-8П / ТП-22С | МС-8П / ТП-22С | МС-8П / ТП-22С | МС-8П / ТП-22С |

Масса, т | – | 170 | 220 | 310 | 98 | 185 |

Общий ресурс, тыс. ч | 100 | 100 | 100 | 100 | 100 | 100 |

Примечание: ГПА-4ПХГ и ГПА-10ПХГ предназначены для действующих и вновь вводимых подземных хранилищ газа.

В ГПА используются центробежные компрессоры отечественного и импортного производства, в том числе компрессоры разработки и изготовления самого НПО «Искра» и газотурбинные установки, созданные на основе авиационных двигателей типа ПС-90, Д-30 и других. Что же касается главного компонента ГПА — компрессора, то, по оценке большинства специалистов, на сегодня компрессор разработки этого объединения считается лучшим в мире.

Поставка ГПА осуществляется унифицированными, функционально законченными блоками высокой заводской готовности или модулями, монтируемыми на месте эксплуатации с применением универсальных грузоподъемных средств и инструмента.

Конструктивно ГПА выполняются в легкосборном панельном укрытии ангарного типа и в блочно-контейнерном варианте. Они поставляются также в варианте «Р» для реконструкции (модернизации) агрегатов типа ГТК-10−4, ГТК-10И, ГПУ-10, ГТН-25, Коберра-182 и др. Конструкция ГПА позволяет размещать в них в качестве привода любые из существующих и вновь разрабатываемых ГТУ и компрессоров с получением гаммы унифицированных агрегатов мощностью от 4 до 25 МВт. Вся разработка и изготовление ГПА ведутся по системе качества, соответствующей международным стандартам.

К основным техническим особенностям и достоинствам газоперекачивающих агрегатов серии «Урал» можно отнести:

• безмасляную конструкцию центробежных компрессоров с магнитным подвесом ротора и сухими газодинамическими уплотнениями;

• поставку оборудования на монтажные площадки блоками с высокой заводской готовностью;

• применение современных систем автоматического управления, созданных на микропроцессорной элементной базе Micro-PC фирмы Siemens;

• установку фильтров циклонного и накопительного типа, обеспечивающих очистку воздуха по классу Евростандарта EN-779−94−F7−F9 c эффективностью 99,7%;

• наличие шумо-теплоизолирующего кожуха для газотурбинного двигателя, обеспечивающего повышенную пожаро— и взрывобезопасность силового привода;

• применение аппаратов воздушного охлаждения масла пластинчато-ребристой конструкции с частотным регулированием скорости вращения вентиляторов;

• использование в системах охлаждения ГТУ осевых вентиляторов с пониженным уровнем шума и высокой надежностью;

• комплектацию агрегатным блоком подготовки топливного газа;

• возможность заправки от передвижной маслозаправочной машины и др.

В числе разработок объединения — победитель конкурса «Компрессорное оборудование ХХI века» — унифицированный центробежный компрессор НЦ-10/18 «Урал» с комплектом сменных проточных частей мощностью 10, 12, 16 и 18 МВт. И не только. В объединении созданы сменные проточные части с улучшенными характеристиками для модернизации центробежных нагнетателей, агрегаты для станций подземных хранилищ газа и станций дожимных — КС ГПА-10ПХГ «Урал», ГПА-16ДКС «Урал» и др.

Для газовиков выпускает компрессоры и ОАО «Казанькомпрессормаш». В частности, УНЦ-16−76/1,44А (со смазкой подшипников) и УНЦ-16−76/1,44 (без смазки). Их назначение — перекачка природного газа по магистральным газопроводам в составе ГПА-16. Основные характеристики этих компрессоров:

• производительность — 400–590 куб. м/мин.;

• давление начальное — 52,78 кгс/кв. см;

• давление конечное — 76 кгс/кв. см;

• мощность привода — 16000 кВт;

• габариты установки — 20000х12000х5000 мм (14550х12000х5080 для УНЦ-16−76/1,44);

• масса изделия с электродвигателем, ЗИП, КИП автоматикой и арматурой — 129800 кг (98600 для УНЦ-16−76/1,44).

Одно из ведущих предприятий по проектированию, производству и поставке нефтегазового оборудования для газовой, нефтегазовой и других отраслей промышленности — ОАО «Компрессорный комплекс». Более 80% продукции компании приходится на заказы ОАО «Газпром» и его дочерних предприятий.

В объединении разработали 64 модели центробежных компрессорных машин мощностью от 4 до 25МВт и степенью сжатия от 1,23 до 3,0, которые устанавливаются на различных участках газопроводов.

Рядом с потребителем

Газовые поршневые компрессоры типа АГШ ОАО «Уральский компрессорный завод» предназначены для сжатия природного газа до давления 250 кгс/кв. см в составе автомобильных газонаполнительных станций (АГНКС).

В состав таких компрессорных агрегатов входят:

• поршневой компрессор, приводной электродвигатель, газопровод, система охлаждения, разгрузочное устройство;

• система управления и автоматической защиты;

• комплект монтажных частей;

• комплект ЗИП;

• комплект эксплуатационной документации.

В таблице 3 представлены их основные технические характеристики.

А передвижные и стационарные компрессорные модули ОАО «Пензкомпрессормаш» предназначены для заправки сжатым природным газом транспортных средств, использующих его в качестве моторного топлива, а также передвижных автогазозаправщиков. Модули устанавливаются на территории газоперекачивающих компрессорных станций, на подземных хранилищах газа и на других объектах системы ОАО «Газпром». Они могут также использоваться в качестве заправок при установке их в зоне магистрального газопровода.

Таблица 3

Основные технические характеристики газовых поршневых компрессоров типа АГШ

Исполнение | АГШ-5/1,1-250 | АГШ-8/4-250 | АГШ-9/7-250 | АГШ-10/13-250 |

Производительность, куб. м/мин. | 5 | 8 | 9 | 10 |

Начальное давление, МПа (кгс/кв. см) | 0,01 (0,1) | 0,3 (3) | 0,6 (6) | 1,2 (12) |

Конечное давление, МПа (кгс/кв. см) | 25 (250) | 25 (250) | 25 (250) | 25 (250) |

Потребляемая мощность, кВт, не более | 100 | 100 | 100 | 100 |

Расход охлаждающей воды, куб. м/ч | 9,5 | 9,5 | 9,5 | 9,5 |

Температура воды на выходе, °С | 40 | 40 | 40 | 40 |

Габариты, мм, длина | 2600 | 2600 | 2600 | 2600 |

*По данным ОАО «Уральский компрессорный завод».

**Допустимо использовать для привода газовый двигатель. Выбор двигателя, его установку, передачу крутящего момента на компрессор, аварийный останов двигателя осуществляет изготовитель АГНКС по согласованию с изготовителем компрессорного агрегата.

Каждый модуль включает в себя двухступенчатую компрессорную установку, систему очистки и осушки природного газа, газопроводы, арматуру, систему автоматизации, датчики, заправочный пост. По желанию потребителя модули доукомплектовываются аккумулятором газа и дополнительными заправочными постами.

Винтовые компрессорные установки в блочно-контейнерном исполнении ТАКАТ-50.07, созданные в ОАО «Казанькомпрессормаш» и «НИИ Турбокомпрессор им. В. Б. Шнеппа» чаще всего применяются для сжатия нефтяного газа, но хорошо «справляются» и с природным газом. Они созданы на основе винтовых маслозаполненных компрессоров с раздельными системами смазки подшипников и впрыска масла в полость сжатия. В последних модификациях этих установок применяются торцовые уплотнения на роторах компрессоров, которые предотвращают проникновение сжимаемого углеводородного газа в систему смазки подшипников, повышая надежность и ресурс их работы. Блок-контейнеры оснащены всеми средствами функционирования и жизнеобеспечения: освещением, вентиляцией, системами защиты, подъемно-транспортными средствами. Установка и блок управления заключены в отдельные контейнеры с теплоизолирующими стенами и крышей.

Преимущества жидкости

В настоящее время в ОАО «Газпром» разработана программа работ по решению актуальных задач газификации российских населенных пунктов, удаленных от газопроводов. В ней речь идет не только о строительстве новых газопроводов, но и о поставках газа в ожиженном состоянии. И масштабы таких поставок внушительны. По оценкам специалистов «ВНИИпромгаза» около 50% населенных пунктов, нуждающихся в газификации, экономически целесообразно обеспечивать газовым топливом в виде привозного сжиженного природного газа (далее — СПГ).

А преимущества СПГ перед сетевым таковы:

• отсутствие жесткой привязки потребителей к газопроводам;

• создание резерва СПГ непосредственно у потребителя;

• отказ от сооружения дорогостоящих трубопроводных систем и газораспределительных станций (ГРС).

Важнейшей причиной необходимости ускорения работ по использованию СПГ является то, что все крупнейшие месторождения природного газа в России находятся в удаленных районах, неблагоприятных для строительства транспортных газопроводов. И будут располагаться в таких районах (Баренцево море, шельф Карского моря, остров Сахалин и т. д.), что обуславливает необходимость строительства объектов по производству СПГ в местах перспективных месторождений и транспортировки газа в жидком состоянии.

Сжиженный природный газ, перспективный и экологически безопасный энергоноситель XXI века, — это криогенная жидкость с содержанием метана не менее 86% и температурой кипения –162°С. При его так называемой регазификации (возвращении газа в исходное состояние) из 1 куб. м сжиженного получают около 600 куб. м обычного газа.

О компрессорах, применяемых при ожижении природного газа, о другом оборудовании, необходимом для производства, транспортировки СПГ и подготовки его к использованию читайте во второй части статьи.

Валерий Казиев

Эксперт-Оборудование, журнал №9 за 2008 год