ОБЛАСТИ ПРИМЕНЕНИЯ НАСЫЩЕННЫХ ПОЛИЭФИРНЫХ СМОЛ

Насыщенные полиэфирные смолы находят широкое применение в различных отраслях промышленности. Они являются сырьем для производства пенополиуретана, различных пластиковых изделий, клеев и т.п. Наиболее широкой областью применения является производство ЛКМ.

Область, в которой будет использоваться смола, определяется ее составом. Так, глифтали — продукты конденсации фталевого ангидрида с глицерином или этиленгликолем — идут для изготовления прессовочных и изоляционных композиций, а также высококачественных лаков и эмалей. Продукты конденсации глицерина с адипиновой и себационовой кислотами являются сырьем для получения пенополиуретана. В то же время, полиуретановые системы, создаваемые на основе гидроксилсодержащих полиэфирных смол и полиизоцианатов (двухкомпонентные полиуретановые краски) используются для производства автомобильных эмалей и для окраски пластмасс. Термоотверждаемые, меламинполиэфирные смолы на основе полиэфиров с гидроксильными группами чрезвычайно важны для производства отверждающихся при нагревании промышленных эмалей.

Область, в которой будет использоваться смола, определяется ее составом. Так, глифтали — продукты конденсации фталевого ангидрида с глицерином или этиленгликолем — идут для изготовления прессовочных и изоляционных композиций, а также высококачественных лаков и эмалей. Продукты конденсации глицерина с адипиновой и себационовой кислотами являются сырьем для получения пенополиуретана. В то же время, полиуретановые системы, создаваемые на основе гидроксилсодержащих полиэфирных смол и полиизоцианатов (двухкомпонентные полиуретановые краски) используются для производства автомобильных эмалей и для окраски пластмасс. Термоотверждаемые, меламинполиэфирные смолы на основе полиэфиров с гидроксильными группами чрезвычайно важны для производства отверждающихся при нагревании промышленных эмалей.

В производстве ЛКМ используются различные насыщенные полиэфирные смолы, в частности на основе неопентилгликоля, пропиленгликоля и пр. Широко используются также различные модификации НПС, в частности в смеси с эпоксидными и акриловыми смолами. Реакционные системы, состоящие из «кислых», содержащих карбоксильную функциональную группу, полиэфирных смол и эпоксидных смол играют значимую роль в производстве порошковых покрытий. НПС, модифицированные акрилатом, используются в качестве пленкообразующих веществ для покрытий, отверждаемых при помощи облучения.

Рассмотрим более подробно области использования НПС в лакокрасочной промышленности.

Покрытия для рулонного металла. Благодаря своему отличному сочетанию прочности и эластичности, хорошей адгезии с металлами, легкости нанесения и низкой стоимости, насыщенные полиэфирные смолы играют наиболее важную роль в покрытиях для рулонного металла.

Некоторые полиэфирные смолы нечувствительны к воздействию солнечного излучения, поэтому они особенно пригодны для изготовления атмосфероустойчивых покрытий (например, для наружной облицовки фасадов, изготовления пластин жалюзи и венецианских жалюзи, наружной обшивки транспортных средств, металлических знаков).

Специально подобранные полиэфирные смолы пригодны для покрытий, используемых внутри архитектурных сооружений (навесные потолки, осветительная арматура), для обшивки оборудования (например, предметов домашнего обихода, hi-fi аппаратуры) или автомобильного оборудования. Твердые полиэфиры с большой молекулярной массой благодаря низкой проницаемости кислорода и очень хорошей адгезией к металлам пригодны для производства грунтовок, содержащих антикоррозийные пигменты.

Покрытия для консервных банок. Полиэфирные эмали горячей сушки широко применяются для нанесения на внешнюю поверхность консервных банок, а также для защиты внутренней поверхности. Полиэфирные смолы удовлетворяют требования FDA (Управление по контролю за продуктами и лекарствами) для внутренних покрытий тары, используемой для упаковки пищевых продуктов. Полиэфирные покрытия не ухудшают вкус пищи.

Автомобильные покрытия. Основные промышленные автомобильные покрытия получают из алкидных смол. Двухслойные металлические покрытия состоят из прозрачного акрилового покрытия и металлического грунтового слоя. Грунтовые покрытия, изготовленные на основе растворителей, обычно состоят из ацетобутирата целлюлозы и разветвленной полиэфирной смолы, которая обладает высокой реакционной способностью с предконденсированными меламиновыми структурообразующими смолами.

Шпатлевки обычно получают из низкомолекулярных полиэфирных смол, структурированных аминосмолами. Для получения покрытия, устойчивого к воздействию мелких камней можно использовать блокированные полиизоцианатные смолы. Водорастворимые полиэфирные смолы используются в большей степени для водорастворимых шпатлевок горячей сушки. Краски на основе полиэфирных смол, применяемых для напыления и окраски погружением, используются при покрытии деталей автомобилей, например, стеклоочистителей ветрового стекла, осевых частей.

Промышленные краски. Эмали горячей сушки, применяемые для аппаратов напыления или окунания, покраски предметов бытового назначения, транспортных средств, офисной мебели, называются промышленными красками. Благодаря хорошей адгезии и устойчивости к гидролизу, они обеспечивают очень хорошую защиту металлических поверхностей от медленной коррозии, возникающей под нанесенным слоем грунта. Полиэфирные смолы классифицируют в соответствии со специальными требованиями к механическим свойствам (высокая ударопрочность, твердость, устойчивость к истиранию) или к внешним условиям (атмосфероустойчивость).

Полиэфирные краски с большим содержанием сухого остатка (65-75% масс. при вязкости, пригодной для нанесения) можно получать из смол с очень низкой молекулярной массой. Краски, мало загрязняющие окружающую среду, можно получать из водорастворимых смол.

Порошковые покрытия. Полиэфирные смолы пригодны для использования в производстве двух различных реакционных порошковых систем покрытий:

1. Гидроксифункциональные смолы для комбинирования с блокированными полиизоцианатными смолами

2. Карбоксифункциональные (кислые) смолы для комибинирования с триглицидилизоциануратом или эпоксидными смолами.

Получающиеся порошковые покрытия обладают хорошей атмосферостойкостью, прекрасной ударной вязкостью и адгезией к металлам. Благодаря этим свойствам они пригодны для многих целей (например, для внутренней и внешней отделки архитектурных сооружений, покрытия механизмов, бытовых приборов, стальной мебели, садового инструмента).

Специальные сферы применения. Полиэфирные смолы с большой молекулярной массой используются в производстве гибких упаковочных материалов. Терефталатные смолы особенно применимы как промоторы адгезии для печатных красок, лаков и клеев, изготовленных на основе ПЭТФ-пленок.

Области применения койлкоутинговых НПС

Области применения смол определяются их составом и характеристиками. В связи с этим выпускаются специализированные смолы для производства порошковых покрытий (powder coating), для использования в производстве ЛКМ определенного назначения (для окраски автомобилей, судов, для покрытия промышленных установок) и пр.

Насыщенные полиэфирные смолы, выпускаемые для производства койлкоутинговых покрытий (coil coating) в большинстве случаев также могут использоваться в изготовлении покрытий для технологии кэн-коутинг (can coating) и термоадгезивов. Также отдельные типы этих смол используются в производстве автомобильных и индустриальных покрытий.

Coil coating

Coil Coating является овременным методом проведения окрасочных работ, когда нанесение лакокрасочных покрытий происходит в поточных автоматизированных линиях. В этом процессе металлические листы (ленты) рулонного проката подвергаются специальной обработке и последующему нанесению лакокрасочных материалов (ЛКМ) с помощью валковых машин.

Coil Coating является овременным методом проведения окрасочных работ, когда нанесение лакокрасочных покрытий происходит в поточных автоматизированных линиях. В этом процессе металлические листы (ленты) рулонного проката подвергаются специальной обработке и последующему нанесению лакокрасочных материалов (ЛКМ) с помощью валковых машин.

Первая линия для окрашивания рулонного металла появилась в 40-х годах прошлого века в США и предназначалась для производства оконных жалюзи. Поворотной точкой для coil coating в Европе стали 60-е годы, когда появились первые производственные линии в Швеции, Германии, Великобритании, Италии, Швейцарии и Франции. В 1966 году в Европе существовало 14 производственных линий, а на сегодняшний день их уже более 100.

В 1967 году было создано Европейское Сообщество Производителей Coil Coating (ECCA), которое на сегодняшний день насчитывает 70 производителей окрашенного рулонного металлопроката, 48 производителей покрытий, 7 дистрибьютеров и 48 других компания, среди которых производители оборудования, сырья и др. Единственным российским производителем койлкоутинговых покрытий – членом ECCA является «ЯрЛИ».

Из окрашенных листов изготовляются изделия сложной геометрической формы для различных отраслей промышленности. Листовые металлы с покрытием койлкоутинг применяются во всех видах строительства, от скромной сельскохозяйственной постройки до возведения престижного делового центра. Помимо строительства данная технология применяется в производстве различной продукции, начиная от авто-запчастей и заканчивая стиральными машинами. Соответственно с определением ECCA изделия из coil coating в основном используются в следующих сегментах рынка:

- Строительство (например, производство конструкционных плит, кровельных материалов, панелей, дверей для гаражей, подвесных потолков, жалюзей, маркиз, корпусов светильников)

- Бытовые приборы (корпуса стиральных машин, холодильников, морозильников, микроволновых печей, газовых плиток, бойлеров, бытовой электроники, вентиляторов, кондиционеров)

- Автомобилестроение (двери автомобилей, багажники, масляные фильтры, панели приборов, дворники)

- Другие изделия (душевые кабины, домашняя мебель, офисная мебель, мебельная фурнитура, архивные шкафы, бочки, емкости для аэрозолей и т.п.)

Около 70% окрашенных листов в мире используется в строительстве (металлочерепица, монтажные объекты и т.п.), 10% — в автомобильной промышленности (фургоны, трейлеры), 7% -в производстве бытовой техники, металлической мебели, тары и т.д. В настоящее время 15% стали во всем мире покрывают методом Coil Coating, мировое потребление таких ЛКМ составляет порядка 500 тыс. т в год.

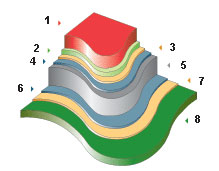

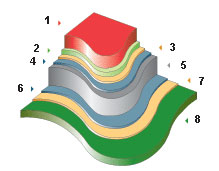

1. Полиэфирная эмаль

1. Полиэфирная эмаль

2. Грунт под эмаль

3. Фосфатированный и пассивированный слой

4. Слой цинка

5. Стальной лист

6. Слой цинка

7. Фосфатированный и пассивированный слой

8. Краска для обратной строны

Покрытия Coil Coating обычно состоят из грунтового и покрывного слоя для лицевой стороны рулонного проката и из грунтовочного покрытия для обратной стороны.

Рис. 1.1. Слои окраски металла

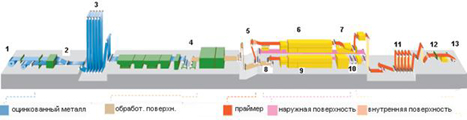

Технологический процесс окраски рулонного металлопроката представлен следующими этапами:

1. Подготовка поверхности перед окраской

- двойное обезжиривание поверхности листа в специальных ваннах с применением вращающихся щеток, с последующей двойной промывкой чистой водой распылением форсунками;

- пассивация поверхности листа специальным хроматирующим раствором с последующей сушкой горячим воздухом

2. Окраска листа

- нанесение грунтовки валковым методом (цель: достижение адгезии);

- сушка грунтовочного слоя в сушильных печах по зонам при заданных температурах;

- нанесение эмали, метод нанесения - валковый (окрасочными валами);

- сушка эмали в сушильных печах по зонам при заданных температурах;

- намотка окрашенного листа в рулоны.

1.Разматыватель

2. Сшивка лент

3. Накопитель ленты

4. Химическая подготовка поверхности

5. Окрасочные камеры

6. Сушка в печи

7. Водяное охлаждение

8. Нанесение эмали

9. Сушка в печи

10. Водяное охлаждение

11. Накопитель ленты

12. Резка

13. Наматыватель рулонов

Рис. 1.2 Схема процесса coil coating.

Режим отверждения и сшивающие добавки выбираются в зависимости от максимальной температуры нагревания метала, от его типа и толщины. Время отверждения колеблется между 20 и 70 секундами при температуре от 250ºС до 400ºС, при пиковой температуре металла (ПМТ) от 240ºС до 249ºС.

Металлы, к которым применяется технология coil coating – сталь, белая жесть и алюминий. Для производства койлкоутинговых покрытий применяются различные типы пленкообразующих. Покрытия на основе НПС получили наибольшее распространение в европейских странах. В России полиэфирные покрытия также являются наиболее распространенными, что связано с их дешевизной в сочетании с хорошими эксплуатационными характеристиками.

Существует два основных вида красок для окрашивания рулонного металла: термореактивные и термопластические, которые можно разделить на 8 типов, в зависимости от типа используемых смол:

- алкидные покрытия

- акриловые покрытия

- эпоксидные покрытия

- полиэфирные покрытия

- полиуретановые покрытия

- покрытия, модифицированные силиконом

- покрытия на базе ПВХ (поливинилхлорида)

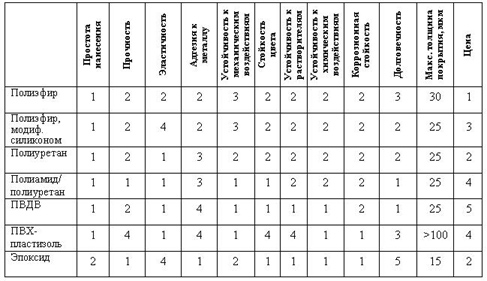

Сравнение основных типов покрытий, применяемых в койл-коутинге

Источник: Degussa. Basic resin for coil coating, Магнитогорский МК

Таким образом, основными преимуществами полиэфирных покрытий являются низкая стоимость в сочетании с простотой нанесения, хорошими техническими характеристиками (прочностью, эластичностью, хорошей адгезией к металлу, долговечностью).

Стоит отметить, что насыщенные полиэфиры также получили широкое распространение в производстве порошковых покрытий для рулонного металлопроката (powder coil coating). Наиболее часто используются гидроксил-функциональные полиэфиры в сочетании со свободными полиизоцианатными смолами. Кислые полиэфиры также используются в производстве порошковых покрытий, с использованием в качестве сшивающих агентов полиэпоксидов или гидроксиэтиламидов.

В производстве порошковых красок используются в первую очередь нерастворимые в обычных растворителях насыщенные полиэфиры с высокой молекулярной массой.

Can coating

Рассматриваемые полиэфирные смолы также применяются в технологии кэн коутинг. С помощью жидких покрытий на их основе удается добиться более тонкого слоя покрытия в отличие от порошковый покрытий.

Технология кэн-коутинг применяется для покрытий для пивных банок, банок для безалкогольных напитков, аэрозольных баллончиков, дна и стенок консервных банок, жестяных упаковок для сигар и упаковок для рыбных консервов.

В том случае, если характеристики смолы позволяют использовать ее в производстве кэнкоутинговых покрытий, то на ее основе могут быть получены различные покрытия для вышеописанных металлических поверхностей. Покрытия, изготовленные с применением технологии кэн коутинг, могут быть как прозрачные, так и цветные.

Технология кэн коутинг применяется для покрытия банки (баллончика, упаковки) как внутри, так и снаружи. Внешнее покрытие придает банке товарный вид, может быть использовано как лейбл и защищает металл от коррозии. Внутреннее покрытие банки, с одной стороны защищает ее содержимое от воздействия металла, а с другой стороны защищает металл от воздействия содержимого банки.

При изготовлении лакокрасочного покрытия с применением полиэфирных смол могут использоваться следующие добавки: красящие вещества, наполнители, стабилизаторы, диспергирующие агенты, активаторы, противопенные добавки.

Режим отверждения, при изготовлении покрытия с применением технологии кэн коутинг, и добавки отличаются от режима и добавок при изготовлении покрытия для технологии койл коутинг. Режим отверждения обычно колеблется между несколькими секундами и десятками минут при температуре от 100ºС до 220ºС.

Технология кэн-коутинг применяется при изготовлении покрытий для следующих металлов: сталь, электролитическая белая жесть, хромированная сталь и алюминий.

C текущей ситуацией и прогнозом развития российского рынка полиэфирных смол можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок насыщенных полиэфирных смол в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование