СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАРБАМИДА

Изначально разработкой производства карбамида в СССР занимался ГИАП (до 50-х гг.). После создания НИИ карбамида, институт стал играть важную роль в создании и реконструкции производств карбамида. На российских предприятиях впоследствии стали широко использоваться технологии вышеперечисленных западных фирм. Наиболее распространенной технологией на данный момент является процессы Stamicarbon. На Кемеровском и Березниковском ОАО «Азот» используется технология Tecnimont. Изначальная технология на ОАО «Минеральные удобрения» – TEC. На ряде агрегатов (в частности на 1 из 3-х агрегатов НАК «Азот») используется технология Snamprogetti. Более подробно о производстве карбамида на предприятиях будет рассказано в следующей части подраздела.

На рынке технологий для создания новых мощностей имеются различные модификации стриппинг-процесса, отличающиеся в основном аппаратурным оформлением узла синтеза. Зарубежные фирмы предлагают сегодня установки мощностью преимущественно от 1000 до 2000 и даже 3000 т/сутки.

Все эти технологии находятся примерно на одном уровне по степени использования сырья, отличаются различными решениями по аппаратурному оформлению, применяемым конструкционным материалам, технологическим приемам, позволяющим минимизировать уровень энергопотребления. Так, например, фирма «Стамикарбон» предлагает реактор синтеза затопленного типа, комбинированный с конденсатором высокого давления. В агрегатах фирмы TEC стадии синтеза и последующие стадии объединены по теплу, что позволяет снизить энергопотребление. ОАО «НИИК» совместно с чешской фирмой «Хепос» предлагает поставку установки мощностью 1200-1500 т/сутки, в основе которой лежит модернизированная стриппинг-технология.

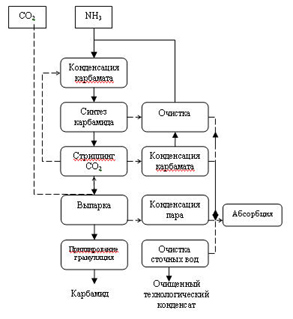

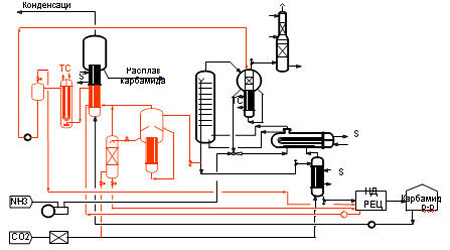

Рассмотрим более подробно стриппинг-процесс СО2 Stamicarbon. Упрощенная схема процесса представлена на рис. 1.1.

Рис. 1.1. Стриппинг-процесс CO2 компании Stamicarbon

Аммиак и диоксид углерода превращаются в карбамид через карбамат аммония при давлении около 140 бар и температуре 180-185°C. Конверсия аммиака достигает 41%, углекислого газа – 60%. Непрореагировавшие аммиак и диоксид углерода поступают в стриппер, при этом СО2 выступает в роли стиппер-агента. После конденсации СО2 и NH3 идут на рецикл и возвращаются в процесс синтеза. Теплота конденсации используется для выработки пара, поступающего в компрессор СО2.

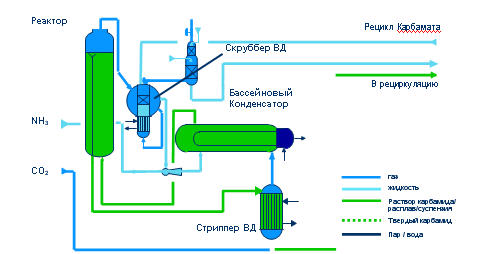

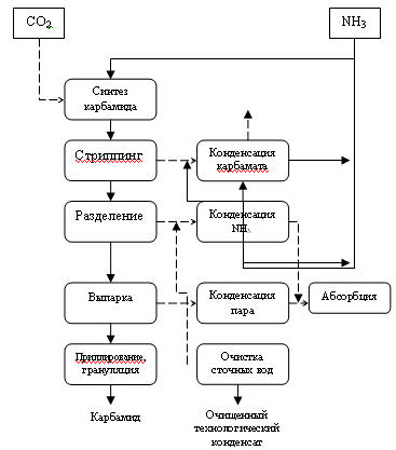

Данный процесс может иметь различное аппаратурное оформление. Ниже представлена Технология Urea 2000plusTM - синтез с бассейновым конденсатором.

Рис. 1.2. Технология Urea 2000plus: синтез с Бассейновым Конденсатором

Данная технология успешно эксплуатируется на производстве карбамида мощностью 2700 тонн/сутки в Китае (CNOOC), запущенном в 2004 году, а также на производстве мощностью 3200 тонн/сутки в Катаре (Qafco IV), запущенном в 2005 году.

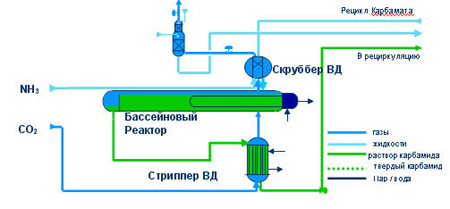

Второй вариант осуществления данного процесса предполагает использование бассейнового реактора. Преимуществами синтеза с использованием бассейнового реактора являются:

- в данном случае требуется на 40% меньше поверхности теплообмена по сравнению с вертикальным конденсатором пленочного типа,

- конденсатор ВД и реактор объединены в одном аппарате,

- высота конструкции производства значительно снижается,

- длина трубопроводов ВД из коррозионно-стойкой стали значительно снижается,

- снижение инвестиций,

-легкость в эксплуатации, стабильный синтез нечувствительный к изменению соотношения NH3/CO2 .

Ниже представлена схема данного процесса.

Рис. 1.3. Технология Urea 2000plus: синтез с затопленным реактором

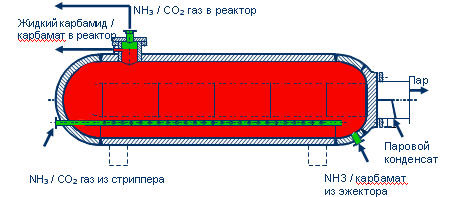

Рис. 1.4. Схема бассейнового реактора

На данный момент существуют также разработки мега-установок карбамида, мощностью до 5000 тонн/сутки. Ниже представлена схема мега-установки, предложенная компанией Stamicarbon.

Рис. 1.5. Мега-производство карбамида (Stamicarbon).

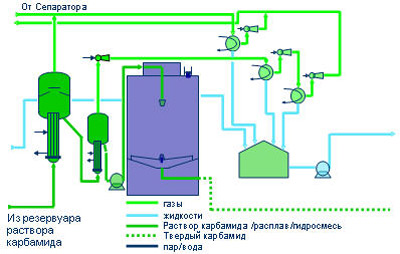

Вариант стриппинг-процесса, предложенный компанией Snamprogetti, предполагает использование аммиака в качестве стриппинг-агента. NH3 и CO2 реагируют с образованием карабмида при давлении 150 бар и температуре 180°C. Непрореагировавший карбамат разлагается в стриппере под действием аммиака. Упрощенная схема процесса выглядит следующим образом:

Рис. 1.6. Стриппинг-процесс в токе NH3 компании Snamprogetti

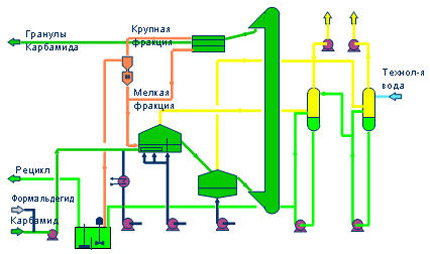

Конечным этапом всех технологических процессов синтеза карбамида является получение гранул товарного карбамида. Рассмотрим данный процесс более подробно. Существует два основных способа получения гранул - приллирование и грануляция. Способ приллирования заключается в охлаждении капель плава карбамида, находящихся в свободном падении, и их кристаллизации во встречном потоке охлаждающего воздуха. Способ грануляции сводится к распылению и последующему многократному наслаиванию плава карбамида на «затравочные» (твердые) частицы некондиционного продукта с образованием сферических гранул и последующему охлаждению последних. Для получения гранул азотных удобрений, в том числе и карбамида, в мировой практике наиболее распространен способ приллирования.

В конце ХХ века на рынке карбамида появился продукт, полученный способом гранулирования в «кипящем» слое и отличающийся по своим свойствам от приллированного. В настоящее время технологию гранулирования карбамида в «кипящем» слое предлагают фирмы «Stamicarbon», ТЕС, Jara и ряд других. Основным преимуществом гранулированного карбамида является более высокая прочность гранул и, соответственно, меньшая слеживаемость при транспортировке. Однако капитальные затраты на строительство установки гранулирования продукта в среднем в 1,5-1,8 раз выше, чем приллирования. Кроме того, установка гранулирования карбамида характеризуется также большей занимаемой площадью, наличием большого количества ретура (до 50% от выработки), сравнительно высокими энерго- и эксплуатационными затратами. Тем не менее на сегодняшний день темпы роста мощностей гранулированного продукта превышают темпы роста приллированного.

Ниже приведены схемы приллирования и грануляции в кипящем слое по технологии Stamicarbon.

Рис. 1.7. Схема процесса приллирования (Stamicarbon)

Рис. 1.8. Схема процесса грануляция в кипящем слое (Stamicarbon)

Последний вариант получения товарного карбамида эксплуатируется в частности на ГродноАзот (Беларусь). Учитывая, что конкурентоспособность производства карбамида во многом зависит от эффективности работы аммиачного производства, рассмотрим современные технологии по производству этого продукта. Затем рассмотрим подробно производство аммиака и карбамида на российских предприятиях.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака и карбамида в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование