СТОЛЕШНИЦЫ, ОБЛИЦОВАННЫЕ ПЛАСТИКОМ: виды и технологии производства

Столешница выполняет роль рабочей поверхности, в связи с чем подвержена большой нагрузке и негативным воздействиям. В то же время важно, чтобы изделие не было слишком тяжелым, чтобы не оказывать излишнего давления на опоры. По этим причинам на данный момент наиболее популярным материалом для изготовления столешниц является ДСП. Развивается производство столешниц из МДФ, однако этому мешает достаточно высокая стоимость этого вида сырья, при снижении же цены на МДФ плиты расширится потенциал замещения ими ДСП в данной сфере применения. Некоторую долю в общем числе готовой продукции занимают товары на основе фанеры, тамбурата.

Сравнительная характеристика различных видов древесных плит

Вид древесных плит | Марки древесных плит | Плот-ность, кг/м3 | Предел прочности при изгибе, МПа, для толщ. 12-19, мм | Предел прочности при растяжении перпен-но пласти плиты, МПа, для толщ. 12-19, мм | Разбухание по толщи-не за 24 ч, % | Влаж-ность, % | Содержание формальдегида, мг на 100 г абсолютно сухой плиты | |

| Е1 | Е2 | |||||||

| ДСП | П-А | 550 - 820 | 16 | 0,3 | 22 | 5-12 | До 10 вкл. | Св.10 до 30 вкл. |

| П-Б | 14 | 33 | ||||||

| МДФ | MDF | 600-900 (м.б. свыше 1000) | 20 | 0,55 | 12 | 5-10 | До 10 вкл. | Св.10 до 30 вкл. |

| MDF.H | 24 | 0,75 | 8 | |||||

| MDF.LA | 25 | 0,6 | 12 | |||||

| MDF.HLS | 30 | 0,75 | 8 | |||||

| Фанера | Лиственная | 400-700 (м.б. до 1000) | 25 | 30 | 5-10 | До 8,0 вкл. | Св. 8 до 30 вкл. | |

| Хвойная | 30 | 20 | ||||||

| OSB/2 | 20 | 0,32 | 20 | |||||

| OSB/3 | 20 | 0,32 | 15 | |||||

| OSB/4 | 28 | 0,45 | 12 | |||||

Источник: ГОСТ 4598-86, ГОСТ 10632-89, ГОСТ 3916.2-96, ГОСТ 3916.1-96, EN 622-5, EN 300

Древесно-стружечные плиты

Древесно-стружечные плиты (ДСП) - это листовой материал, изготовленный путем горячего прессования древесных частиц, смешанных со связующим (обычно со смолой). Наиболее распространено производство плит методом горячего плоского прессования, есть еще плиты экструзионного прессования. Древесно-стружечная плита, у которой древесные частицы расположены преимущественно параллельно ее пласти и прессованные перпендикулярно плоскости плиты, называется плитой плоского прессования. Древесно-стружечная плита, у которой частицы расположены перпендикулярно ее пласти, называется плитой экструзионного преcсования.

Древесно-стружечные плиты подразделяют:

• по физико-механическим показателям - на марки П-А и П-Б;

• по качеству поверхности - на I и II сорта;

• по виду поверхности - с обычной и мелкоструктурной (М) поверхностью;

• по степени обработки поверхности - на шлифованные (Ш) и нешлифованные;

• по гидрофобным свойствам - с обычной и повышенной (В) водостойкостью;

• по содержанию формальдегида - на классы эмиссии E1, E2.

В зависимости от конструкции плиты бывают однослойными, у которых размеры древесных частиц и содержания связующего примерно одинаковы по всей ее толщине; трехслойными, у которых внутренний слой отличается от наружных слоев размерами древесных частиц и содержанием связующего, средний слой может отличаться ориентацией стружки; многослойными, у которых внутренние и наружные слои расположены симметрично среднему слою и отличается от него размером стружки и добавками. Внутренние слои могут отличаться и ориентацией стружки.

Плиты выпускаются малой плотности – менее 550 кг/м3, средней – 550-750 кг/м3 и высокой – более 750 кг/м3. Плитам можно придать биостойкость, гидрофобность и огнестойкость. По виду используемых частиц плиты могут быть из специально заготовленных древесных частиц, из стружки, из опилок. Плиты с мелкоструктурной поверхностью пригодны для облицовывания пленочными и полимерными материалами.

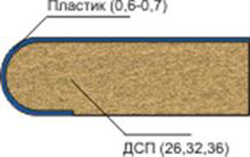

Для производства столешниц обычно используют ДСП толщины от 26 мм до 40 мм, при производстве продукции из влагостойких ДСП используется плита толщиной 38 мм.

МДФ плиты

МДФ – это плитный материал, изготовленный из высушенных древесных волокон, обработанных синтетическими связующими веществами и сформированных в виде ковра с последующим горячим прессованием (плотностью 700-870 кг/м3) и шлифовкой. МДФ возникли как дальнейшее развитие сухого способа производства ДВП с учетом совершенствовавшихся при изготовлении ДВП технологий. Аббревиатура МДФ представляет собой кальку с английского MDF – Medium Density Fiberboard, что в переводе с английского означает «среднеплотное волокнистое покрытие» (СпВП). В среднеплотных волокнистых плитах развитая поверхность древесных волокон и сокращенный цикл прессования эффективно сочетаются с прочностью за счет участия связующих веществ в межволоконном взаимодействии.

В России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам. В последнем случае Стандарт EN 622-5 регламентирует требования к плитам MDF и различает в этой продукции следующие марки:

• MDF – общего назначения;

• MDF.H – общего назначения влагостойкие;

• MDF.LA – конструкционные;

• MDF.HLS – конструкционные влагостойкие.

При изготовлении столешниц чаще других используются плиты МДФ толщиной 24 мм и 32 мм.

Фанера

Фанера, являясь универсальной продукцией с высокими техническими характеристиками, производится из разнообразной древесины как твердых (береза, бук, осина) так и мягких пород (ель, сосна и пихта), многие из которых имеют привлекательный внешний вид поверхности. Фанера имеет высокую стабильность размеров и прочность в продольном и поперечном направлениях.

Фанера в основном производится из лущенного шпона. Cлои шпона соединяются вместе при помощи связующего (клея), который соответствует конечному назначению фанеры. Клей твердеет при прессовании фанеры под воздействием повышенной температуры. Направление волокон в прилегающих слоях шпона расположено перпендикулярно друг другу. Внешние и внутренние слоя располагаются симметрично с каждой стороны относительно центрального слоя шпона. В то же время, если внутренние слои шпона соединяются параллельно направлению волокон наружного слоя, фанера имеет более высокие прочностные характеристики в этом направлении.

Клей, применяемый для изготовления фанеры, классифицируется в зависимости от конечного использования фанеры (для наружного и внутреннего применения): карбамидно-формальдегидный (UF) - подходит только для внутреннего применения); меламино-карбамидно-формальдегидный (MUF) - подходит для влажных условий и ограничено для наружного применения; фенольно-формальдегтдный (PF) - подходит для влажных условий и для наружного применения.

Плотность панели и соответственно, ее масса, различаются в зависимости от используемой древесины. Большая часть конструкционной фанеры имеет плотность в пределах от 400 до 700 кг/м3. Некоторые виды прессованной под высоким давлением специальной (пуленепробиваемой) фанеры могут иметь плотность больше чем 1000 кг/м3.

Долговечность фанеры зависит от качества связующего, породы древесины и качества шпона. Специальное покрытия поверхности или пропитка также увеличивают ее долговечность.

Шлифованная и многослойная фанера широко применяется при строительно-монтажных и отделочных работах. Так, строительная фанера применяется для возведения сооружений, опалубок, перегородок, основы под кровлю, полы, облицовывания стен зданий, транспорта, судов, для производства мебели, подоконников, дверей, тары и др.

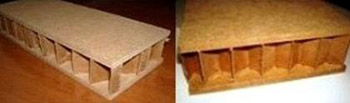

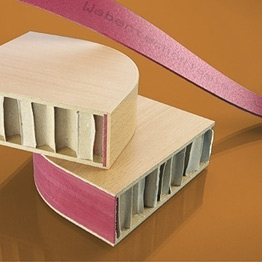

Тамбурат

Тамбурат – современный вид плиты, состоящий из двух листов древесного материала (фанера, ХДФ), между которыми находится слой гофробумаги (гофрокартона), напоминающий по своей структуре соты. В отличие от ДСП тамбурат обладает необычайной легкостью, поэтому не подвергается деформации под тяжестью собственного веса, отлично сохраняя первоначальную (прямолинейную) форму. При изготовлении столешницы из тамбурата необходимо учитывать, что для упрощения работы сборщиков мебели и возможности применения традиционной фурнитуры и крепежа толщина наружных слоев сотовой панели не должна быть меньше 6 мм. При кромлении такой плиты сложности могут возникнуть при толщине свыше 40 мм, в обратном случае, также можно использовать традиционные способы. Среди важнейших параметров: настройка давления прижима в процессе механизированного раскроя и отделки кромок, температура и давление, необходимые для облицовывания плит бумажно-слоистым пластиком.

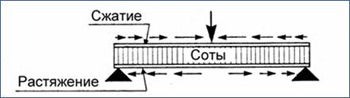

Классическая схема нагружения сотовых панелей

* верхняя обшивка работает на сжатие; нижняя обшивка работает на растяжение; сотовый заполнитель работает на сдвиг.

Для России это довольно редкий материал, который в нашей стране изготавливается компанией «ЦентрСтрой», некоторыми мелкими, фактически кустарными производствами, также данный вид плит представлен на рынке импортной продукцией немецкой фирмы Egger – панели Eurolight.

Облицовка столешниц

Материал-основа для получения готового изделия облицовывается. При производстве столешниц на основе древесных плит в качестве облицовочного материала используются декоративные бумажно-слоистые пластики (ДБСП), которые также часто называются ламинатом, пластиком высокого давления, пластиком HPL, CPL.

Слоистые пластики - это полимерные материалы, в простейшем случае состоящие из основного слоя и параллельно расположенных слоев наполнителя. В зависимости от назначения пластика, природы полимера и наполнителя слоистые пластики могут содержать дополнительно защитный, барьерный и балансирующий слои. Физико-механические свойства пластика определяет основной слой, который изготовляют из различных пластиков:

- гетинакса (наполнитель - бумага),

- текстолита (хлопчато-бумажные ткани),

- стеклотекстолита (стеклянные ткани)

- древесных пластиков (древесное волокно).

Связующим для основного слоя служат феноло-формальдегидные смолы резольного типа и ненасыщенные полиэфиры. Можно применять и другие полимеры. Производство слоистых пластиков складывается из следующих операций: пропитки наполнителя в ваннах или автоматических пропиточных машинах, сушки, сборки пакета и прессования или формования изделий сложной конфигурации с последующей термообработкой горячим воздухом или инфракрасными лучами. Поскольку слоистый пластик обычно приклеивают к жесткому основанию, их тыльная сторона должна быть шероховатой. Для этого пластики обрабатывают на шероховочных станках с помощью бесконечной абразивной ленты.

Для столешниц используется вид декоративного бумажно-слоистого пластика, наполнителем которого является бумага.

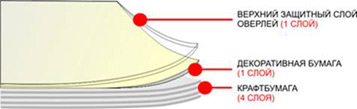

Строение бумажно-слоистого пластика

Кроме функций армирующего наполнителя, бумага придает пластику механическую прочность, пластичность и декоративные свойства. Входящая в состав пластика бумага делится на декоративную, оверлей, и крафт-бумагу.

В качестве связующих для бумажно-слоистого пластика используются меламиноформальдегидные, карбамидо- и амидоформальдегидные, фенол-формальдегидные смолы и их композиции.

Помимо этих смол применяются полиэфирные связующие.

По способу получения бумажно-слоистые пластики делятся на ламинат высокого давления (HPL) и ламинат непрерывного давления (CPL).

В зависимости от назначения пластик подразделяется на два вида:

1. SТD – Стандартный

2. PF – Постформируемый

При разогревании постформируемого пластика (До 160-220оС) он приобретает способность к постформированию на 180о. Постформируемый пластик получается за счет неполной полимеризации связующих при производстве.

Технические характеристики пластика

Характеристика | Метод те-стирования | Единица | Результат |

Плотность | DIN 53479 | кг/м3 | 1430 +/- 30 |

Допуск по толщине | EN 438-2.4 | % | +/- 5 |

Стойкость к износу поверхности | EN 438-2.6 | количество оборотов | >/= 350 |

Стойкость к погружению в гор.воду | EN 438-2.7 | % увеличения массы% увеличения толщинывнешний вид | </= 1</= 1>/= 4 |

Стойкость к сухому теплу (180оС) | EN 438-2.8 | внешний вид | >/= 4 |

Стабильность размеров (20оС) | EN 438-2.10y | % изменения размеров | L |

Прочность при ударе шаром | EN 438-2.12 | м, высота падения | >1,5 |

Стойкость к царапанью | EN 438-2.14 | N | >/= 3 |

Стойкость к изменению цвета | EN 438-2.16 | Blue wool серая шкала | >/= 6>/=4 |

Стойкость к сигарете | EN 438.2.18 | внешний вид | >/=3 |

Стойкость к пару | EN438-2.24 | внешний вид | 5 |

Модуль эластичности | ISO 178 | МПа | >/= 10.000 |

Прочность на изгиб | ISO 178 | МПа | >/= 100 |

Прочность на растяжение | ISO/R 527 | МПа | >/= 70 |

Термопроводимость | DIN 52612 | Ват/м оК | 0,25 |

Реакция на огонь | BS 476 | Класс | 2 |

Электрическое сопротивление | NFPA 99 | Ом м | 1x108\1x1011 антистатик |

Источник: европейские стандарты

Также вариантами пластика при отделке столешницы могут быть матовые и глянцевые пластики. Отличием облицовки является и толщина материала (0,3-0,8 мм). При выборе конкретных характеристик пластика важно учитывать свойства плиты: при использовании тонких и глянцевых вариантов становятся заметнее дефекты поверхности заготовки, поэтому в таких случаях необходимо дополнительное оборудование для устранения нервностей плиты или применение в качестве основы плит более высокого качества (МДФ, импортная ЛДСП).

Поверхность пластиков обладает износоустойчивостью, влагостойкостью, устойчивостью к воздействию химических веществ. Наличие обширной гаммы декоров, позволяет гармонично вписывать столешницы, облицованные пластиком, в любые элементы интерьера.

Классификация столешниц

Выпускаемые на основе облицованных пластиком древесных плит столешницы могут быть классифицированы в зависимости от основы: ДСП, МДФ и менее популярные фанера и тамбурат. По виду облицовочного пластика: высокого и нерперывного давления, глянцевый и матовый.

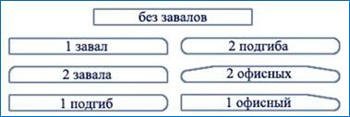

Довольно существенное различие составляет вид облицовки кромок столешницы:

Постформинг. Данный вид облицовки кромок дал название и технологии изготовления столешницы, и самому готовому изделию; отличительной особенностью данного вида кромкования является то, что пластик не просто приклеен к основе из ДСП, а обернут вокруг ее скругленной передней кромки и немного загнут на нижнюю сторону, что обеспечивает высокую защиту от воды; при этом торцы плиты имеют скругленный профиль (завал).

При необходимости методом постформинга могут быть обработаны либо одна кромка (кухонные столешницы), либо две параллельные стороны плиты (подоконники, барные стойки), или же все кромки (столешница «острова» на кухне, барная мебель, стойки ресепшн). Не обработанные постформингом кромки отделываются меламиновым кромочным материалом или любым другим по усмотрению заказчика.

Виды обработки торцов изделия.

Кромочный пластик: по существу это тот же вид пластика, что и используемый для рабочей поверхности, но более хрупкий. Он подбирается в соответствии с декором самой столешницы.

Кромки 3-D акрил, обладают декоративным эффектом объемного рисунка. Они изготавливаются из прозрачного акрила, а трехмерный эффект ей придает нанесение декоративного слоя с внутренней стороны кромки. Эта особенность – наличие внутреннего покрытия – позволяет полностью защитить его даже при фрезерованном радиусе и придает изделию однородный вид, вследствие этого не возникает «рамочного эффекта» и создается ощущение бесшовного перехода плиты в кромку.

Кромки ПВХ, достаточно эластичные и выносливые. Они предлагаются в различных вариантах декора и могут по-разному крепиться к столешнице.

Другие виды кромок: могут использоваться в качестве кромочного материала металлы (алюминий, нержавеющая сталь), искусственный камень, дерево, различные виды полимеров (полипропилен, АБС).

Постформинг наиболее популярен по причине того, что любые швы при производстве столешниц создают опасность попадания влаги на основу, что может привести к разбуханию ДСП и деформации изделия. Также преимуществом при данном методе облицовки является возможность монтирования каплесборника.

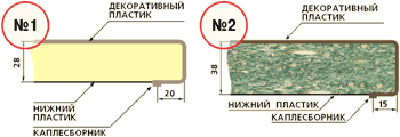

Столешница постформинг на основе обычной и влагостойкой ДСП.

* №1- на основе обычной ДСП, №2 – на основе влагостойкой ДСП

Также можно разделить столешницы в зависимости от их толщины, глубины и длины на стандартные и нестандартные. При этом следует заметить, что в данном случае для покупателя предпочтительнее соответствие продукта стандартным показателям, так как это облегчает подбор встраиваемой мебели, проектирование кухни.

Технология облицовки столешниц

При облицовке поверхности столешницы бумажно-слоистым пластиком наиболее распространенным методом является технология постформинг (зачастую так называют и готовое изделие). Постформинг – это способ обработки, при котором отделочный материал плавно переходит с основной плоскости на торцы.

Сам процесс включает следующие операции:

- фрезерование и шлифовка необходимого профиля на одной или двух параллельных кромках детали;

- облицовывание детали с двух сторон;

- точное удаление свеса материала оборотной стороны пласти заподлицо с деталью;

- калибрование величины свеса фрезерованием;

- удаление, сдувание пыли из зоны склеивания горячим воздухом для одновременного нагрева склеиваемых поверхностей;

- комбинированное нанесение клея на обе склеиваемые поверхности - распылением и вальцовое;

- подсушка и активация клеевого слоя инфракрасными лампами, одновременно нагревается и облицовочный материал, приобретающий из-за этого пластичность;

- изгибание свеса вокруг профильной кромки;

- прикатывание (обжим) профиля;

- дополнительное фрезерование (снятие фаски или фрезерование паза);

- нанесение влагозащитной полоски из расплава или пластмассового канатика, вдавливаемого в паз и расплавляемого.

Технология склеивания при постформинге чаще всего выглядит таким образом. Клей наносится как на свес пластика, оставленный после его приклеивания на плоскость плиты, так и на кромку плиты. Слой клея нагревается для удаления воды и плавления образовавшегося клеевого слоя. Одновременно происходит размягчение пластика. Таким образом, клей при постформинге работает как клей-расплав. Расплавленная клеевая пленка должна иметь хорошую адгезию к материалам плиты и пластика. Затем свес пластика загибается на кромку и подпрессовывается (или прикатывается роликами на проходных линиях). На заключительной стадии облицованная кромка остывает. В таком случае очень большую роль играет температура застывания расплавленного клея.

Снижение температуры кромки происходит очень быстро в первый момент и все медленнее в дальнейшем (ниже 70–60°С). Если температура застывания клея низкая, то он долго остается жидким после прекращения прижима пластика к кромке, и качество склейки будет плохим. Температура застывания должна быть выше 80°С. Для обеспечения такой повышенной теплостойкости в клеях для постформинга применяют либо специальные виды поливинилацетатной дисперсии, либо вводят добавки в стандартную дисперсию ПВА, повышающие теплостойкость. Поэтому для облицовывания кромки методом постформинга могут быть использованы только специальные клеи.

Чаще всего методом постформинга облицовывается фасадная сторона столешницы, торцевые части в таком случае покрываются меламиновой лентой, такая обработка должна быть максимально точной, дополняться использованием герметиков для защиты основы от влаги. Тщательная обработка необходима и в местах врезки раковины, оборудования и т.д., на стыках частей столешницы при изготовлении угловых элементов. Другая сторона столешницы также облицовывается пластиком (back-покрытие).

Оборудование для облицовывания методом постформинга отличается относительной простотой и может быть в зависимости от требуемой производительности позиционного и проходного типа. Наиболее известными и зарекомендовавшими себя производителями оборудования для постформинга являются немецкие и итальянские фирмы: HOMAG, ORMA, OPTIMAT, IMA и другие.

С текущей ситуацией и прогнозом развития российского рынка кухонных столешниц можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок кухонных столешниц в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

- Маркетинговые исследования

- Технико-экономическое обоснование

- Бизнес-планирование

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru