ПНЕВМОФОРМОВАНИЕ: векторы развития

На последней конференции SPE по термоформованию, люди слышали, как один из членов цеха прессования из пластмасс заметил: "А это действительно выглядит так, точно изготовлено с использованием литьевого формования". И, действительно, пневмоформование проделало поистине огромный путь за последние 15 лет. Многие проектировщики, которые ранее были не совсем уверены в этой технологии, и не могли поэтому воспользоваться предоставляемыми ею огромными преимуществами в области экономии затрат по сравнению с литьевым формованием, в настоящее время выбирают именно эту технологию в самых различных условиях.

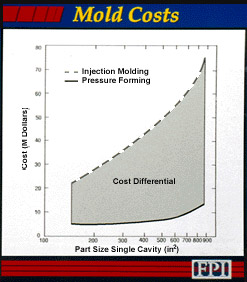

Пневмоформование стало настоящей находкой для тех конструкторов, которые хотят получать пластмассовые детали, которые выглядят дорого, но не являются настолько крупносерийными, чтобы оправдывать большие затраты на дорогостоящие инструменты для литьевого формования. Низкие затраты на инструменты при пневмоформовании и его постоянно растущая способность обеспечивать производство с точными деталями, с каждым годом все больше ценятся в отрасли. Вентиляционные решетки, выемки для этикеток, логотипы и прорези для монтажа аппаратного обеспечения или же для скрытых сопрягаемых поверхностей и многочисленных прочих особых зон можно создавать при формовании. Многие пневмоформовщики в настоящее время используют сложные мельницы с ЧПУ и фасонно-фрезерные станки для нарезания. Это позволяет точно вырубать многие детали при очень низких затратах, и это позволяет теперь добавлять особенности конструкции, которые невозможно было получить ранее. Это позволяет конструкторам улучшать и внешний вид, и тактильные свойства продукта. Дополнительно можно добавить множество структурных черт без запредельного увеличения затрат.

Для заказчика внешний вид и тактильные свойства так же важны, как и эксплуатационные характеристики. Именно особенности конструкции чаще всего дифференцируют продукты на рынке. Для того чтобы получить привлекательный вид, обычно выбирают технологию литьевого формования. Довольно часто существует сомнение относительно того, будет ли партия продукта достаточно крупной для того, чтобы оправдать использование дорогостоящего инструмента для литьевого формования и длительное время простоя.

Это особенно справедливо при изготовлении крупных и сложных деталей или же медицинского оборудования с высокими отпускными ценами, но небольшими объемами партий. Пневмоформование способно обеспечить Вам тот внешний вид и тактильные свойства, которые необходимы для того, чтобы продать продукт. А затем, если объем продаж вырастет в достаточной степени, Вы сможете перейти на литьевое формование, и Ваш продукт будет выглядеть точно так же, иметь те же тактильные свойства и эксплуатационные характеристики. Если же объемы продаж не вырастут до таких уровней, у Вас по-прежнему будет на рынке продукт с очень привлекательным внешним видом.

Как функционирует данная технология

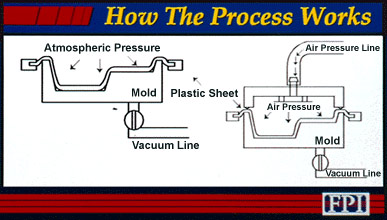

Пневмоформование это естественное продолжение технологии вакуумного формования, которая известна уже с тридцатых годов прошлого века.

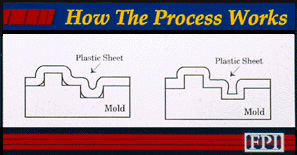

Для вакуумного формования необходимо просто нагревать лист пластмассы до тех пор, пока он не достигнет температуры формования, а затем лист засасывается в форму или натягивается вокруг нее. Эту технологию широко использовали для производства различных продуктов, от автофургонов до стаканчиков для холодных напитков.

При пневмоформовании используется давление воздуха для того, чтобы помочь формованию с целью увеличения деталей со стороны пресс-формы. Особенности конструкции, которые невозможно получить при использовании одного только вакуума, можно получать с помощью пневмоформования. Можно создавать текстурирование формы, или же окрашивание детали для того, чтобы получить нужное поверхностное покрытие. А в результате заказчик получает внешний вид и тактильные свойства детали, сформованной литьевым формованием или из конструкционного пенопласта, по цене близкой к цене деталей, изготовленных вакуумным формованием.

Конструкционные соображения

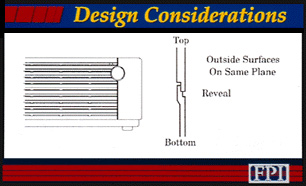

При проектировании для пневмофомования следует принимать во внимание следующие аспекты:

Необходимо выбрать продавца в самом начале процесса проектирования для того, чтобы обеспечить совместимость конструкции с данной технологией. Вы также можете узнать, какие у него имеются предложения по снижению затрат на вторичные операции за счет создания прямо в процессе формования как можно большего количества конструкционных элементов детали. Если работать с продавцом в тесном контакте, он зачастую может включить новые технологии формования или нарезания, которые могут дать на один затраченный доллар значительно больше деталей, чем в былые годы.

Лучше всего определять все размеры с формуемой части детали. Эта технология дает возможность плотного контроля только для одной стороны детали, так что все данные должны подгоняться для этой стороны. Выпуклости и прочие создаваемые за счет механической обработки детали должны соотноситься с опорной величиной, определенной для формуемой стороны детали. Остальные данные должны задаваться механически обрабатываемой деталью. Это даст очень точные допуски для определения положения отверстий и прочих основных особенностей формованной детали.

Следующие нормы могут помочь Вам определить, какие формы могут быть включены в вашу конструкцию.

В прошлом степень вытяжки обычно составляла 3:1, т. е. ширина детали была в три раза больше ее высоты. Тем не менее, в настоящее время все чаще и чаще встречаются исключения из этого правила, при надлежащем проектировании и размещении углубленные участки и вентиляционные решетки могут иметь степень вытяжки до 1:2, а иногда и более.

Надрезы обычно делаются довольно просто при размере до 1/2 дюйма, но они могут быть и больше при соответствующих обстоятельствах. Это будет зависеть, преимущественно, от глубины вытяжки и толщины материала. Можно изготовить детали с надрезами 1-2" , но тогда увеличатся затраты на инструменты и производство в расчете на одну деталь из-за более строгих требований к инструменту и необходимости иметь более толстый исходный материал.

Надрезы позволяют скрыть крепежные детали для создания чистых линий детали.

Вентиляционные решетки и держатели можно получать при очень низких затратах при формовании, здесь только обратная сторона нуждается в подрезании. Скрытая вентиляция получается за счет формования вентиляционной решетки и механической обработки одной из ее сторон сзади. Какая это будет сторона, зависит от того, какой стороной Ваш продукт обращен к заказчику. Деталь может заворачиваться вокруг краев детали, если имеется тяга, достаточная для извлечения деталей из инструмента. Сформованные с самого начала мелкие частицы и канавки могут придавать изделию прочность, работая как ребра жесткости, они могут обеспечивать плоскость и придавать изделию еще более интересный внешний вид. Ребра также можно формовать горизонтально по бокам детали, перемещая стержни в пресс-форме. Не у всех продавцов имеется такая опция.

Если необходимо привнести текстурирование при формовании, обычно потребуется 3 градуса или более тяги для боковых стенок. Основной нормой здесь являются 2 градуса тяги плюс 1 градус для каждых .001" глубины текстурирования. Если игнорировать это правило, текстура часто остается в инструменте, и ее соскабливают после извлечения детали. Это может протекать по-разному в зависимости от выбранной Вами текстуры. Можно создавать текстуру и без всякой тяги, но для этого потребуется довольно сложный инструмент, и это ограничит выбор продавцов, которые способны изготавливать Ваш продукт.

Убедитесь в том, что Вы точно указали спецификации материалов. Существует значительное различие между ABS общего назначения и ABS с присвоенным UL классом огнестойкости 94VO/V5. Это может изменить затраты почти на 20%. Для большинства товарных продуктов необходим этот рейтинг. Если этого не уточнить с самого начала, то можно оказаться на стадии предварительного производства при уже сформированном бюджете в тот момент, когда Вам зададут вопрос: "А, кстати, а для этого нужен материал с определенным классом огнестойкости?" Это именно тот момент, когда чудесная цена от самого рентабельного продавца становится очень близкой к цене поставщика с сертифицированным обеспечением качества, от услуг которого Вы отказались из-за той высокой цены, которая была в начальном ценовом предложении.

Что еще следует принять во внимание

При каком давлении можно осуществлять формование? Большинство коммерческого оборудования для пневмоформования способно осуществлять формование при значениях давления от 50 до150 фунтов на кв. дюйм. Помните, что при использовании данной технологии давление воздуха и качество инструмента это то, из чего складывается форма Вашей детали. Не бойтесь спросить "мою деталь будут производить вакуумным формованием или же пневмоформованием?" Для работы пневматического оборудования потребуется тот или иной метод для замыкания плит, или нельзя будет получить воздействие давления на деталь. У большинства формовочных машин имеется либо гидравлическое зажимное устройство, либо плиты, которые приводятся в движение сверхмощным двигателем, для обеспечения надежной герметизации и хорошего давления формы.

Какой инструментарий здесь используется? Ваша деталь будет такого же качества, как и используемый Вами инструмент, так что это одно из самых существенных соображений. Самые лучшие инструменты создаются из твердого алюминия. Многие продавцы все еще используют литье в песчаную форму. Здесь качество может быть очень различным. Многие песчаные формы довольно пористые, так что любая механическая обработка вызывает деградацию поверхности, что влияет на качество детали и ее внешний вид. Также при текстурировании инструмента травление может обнажить пористость, что портит отделку поверхностного слоя. Поэтому следует соблюдать осторожность при попытке использования литых инструментов для производства деталей с прекрасным внешним видом и жесткими допусками.

Если у вас очень жесткие допуски, и очень важно получение точных компонентов детали, вероятно, наилучшим вариантом для выполнения этой работы является инструмент для механической обработки с ЧПУ. Наиболее продвинутые термоформовщики могут просто взять Ваши файлы CAD и сделать Вам инструмент прямо по ним. При использовании программного обеспечения 3D CAM Software, можно легко получить углы при установке в нескольких плоскостях, сложные кривые, и прочие ранее получавшиеся механической обработкой компоненты. Целостность конструкции обеспечивается тем, что инструменты изготовлены непосредственно с базы данных CAD. Это обеспечивает наивысшую возможную степень качества инструмента.

Хотя это и не так распространено как прежде, знайте, что, если продавец предлагает Вам деревянный или эпоксидный инструмент, то Вы пришли не туда, куда надо. Ваш инструмент долго не прослужит, и Вам не придутся по вкусу детали, которые у Вас получатся.

После формования...

Поскольку формование это только половина технологии, вторым важным соображением является метод заключительной отделки детали. Здесь имеется целый диапазон возможностей, от полностью основанных на CAD/CAM & CNC центров механизированной обработки и фасонно-фрезерных станков с подвижностью в пяти направлениях, до приспособлений из фанеры и пистолетных дрелей. Многие предприятия способны производить детали пневмоформованием, но не могут осуществлять сложные операции по нарезанию, которые необходимы для окончательной отделки изделия. Следует помнить, что основной задачей является стремление сымитировать детали, изготовленные литьевым формованием. С плохим инструментом этого никак нельзя добиться. Очень часто для того, чтобы осуществить окончательную отделку, необходима сложная механическая обработка. Такую обработку легко производить на оборудовании с ЧПУ, но ее довольно трудно осуществлять вручную. Поэтому количество, степень сложности и качество операций по вторичной обработке могут стать решающими факторами при выборе продавца. Предприятия, обладающие оборудованием с ЧПУ, практически всегда способны поставлять продукт более высокого качества, чем те предприятия, которые не имеют такого оборудования.

Способность соблюдать допуски также может быть различной у различных продавцов. Хорошие поставщики могут выдерживать допуск формованных деталей .002 на дюйм. Можно выдерживать и более жесткие допуски, но этот также является результатом качества пресс-формы и производственных возможностей поставщика. Для нарезания после формования поставщик должен выдерживать допуски ±/015@ или более. Если у поставщика, которого Вы рассматриваете, имеются проблемы с выдерживанием таких допусков, обратитесь к другому поставщику. У нас в компании Freetech подрезание после формования осуществляется на фрезерных станках с ЧПУ, которые обеспечивают допуски ±.0001" во время механической обработки. Мы признаем, что это значительно превосходит необходимые для термоформования значения, но хорошо осознавать, что Ваш поставщик не работает все время на пределе своих возможностей в том, что касается допусков.

Качество

Имеется ли у Вашего поставщика отдел контроля качества, или же он надеется просто отправить Вам свою продукцию, полагая, что Вам она слишком сильно нужна, и Вы примите ее в любом случае? Имеется ли на предприятии контроль в процессе производства, или же имеется лишь окончательная проверка качества в надежде, что на производстве все сделали правильно? Подразделение по качеству может предоставлять отчет о проверке качества с каждой поставкой товара. При своевременных поставках не может возникать вопросов относительно того, изготовлены ли Ваши детали надлежащим образом или нет. Если у поставщика исчезает блеск в глазах в тот момент, когда Вы упоминаете ISO 9000, Шесть Сигм или же какой-либо иной стандарт качества, вероятно, Вам следует поискать другого производителя данного продукта. Большинство поставщиков, ориентированных на соответствие стандартам качества, работают на основе получения соответствия ISO 9000, а, возможно, и сертификации. Если товар отправляется за границу, это может оказаться для Вас важным фактором.

Своевременно ли данная компания поставляет товар? Постарайтесь выяснить, каковы данные о параметрах качества и сроках поставки у данного поставщика, связавшись с несколькими клиентами компании. Если три заказчика говорят о сроке в 8 недель, а один говорит 4 недели, это говорит о необходимости проявлять осторожность. Для хорошего инструмента необходим определенный период времени. Очень часто обещание поставки через четыре недели оборачивается поставкой с задержкой на 10 - 12 недель, без всякой поставки продукта и получением бесполезного инструмента.

Надо настоять на предоставлении образцов. И надо тщательно изучить предоставляемые образцы. Так ли осуществлена окончательная отделка, как Вы хотели? Правильно ли сделаны входные отверстия и вентиляционные решетки, являются ли детали точными и чистыми, или же у них несколько тусклый вид. Попросите показать неокрашенный образец. Это покажет Вам, что данный поставщик действительно способен сделать. Если детали сделаны грубо и поверхность неровная, может получиться, что, в конце концов, Вам придется потратить больше на окраску и окончательную отделку, чем следует. Хороший термоформовщик должен быть в состоянии обеспечить Вам с формуемой части детали качество окончательного покрытия, сопоставимое с получаемым пи литьевом формовании. У большинства формовщиков образцы, которые они показывают, это лучшие имеющиеся у них детали. Если образцы, которые Вам показывают, не соответствуют Вашим стандартам, им не будет соответствовать и продукт, который Вам поставят.

Если Вы будете следовать этим правилам, а также прочим полезным стандартам, которые используются для выбора поставщика, то сможете найти того поставщика, который Вам нужен. Такой поставщик сможет создать для Вас продукт за разумную цену и с необходимым уровнем качества. Как и в любом деле, необходимо с осторожностью относиться к поставщикам со сверхнизкими ценами. Это может говорить о том, что компания является новичком в области данной технологии, или же что у нее недостаточно опыта.

Эти советы, которые устанавливают некоторые основные правила, не являются, тем не менее, исчерпывающими. Если у Вас конструкция, которая выходит за рамки правил, убедитесь, что поставщик, которого Вы выбрали, также способен выходить за рамки стандартного производства. Поставщики, сотрудники которых являются Членами отделения термоформования Общества инженеров по переработке пластмасс, с большей степенью вероятности смогут справиться с производством продуктов такого типа. Это происходит благодаря тому, что они постоянно участвуют в реализации образовательных программ, которые позволяют им всегда быть в курсе последних инноваций в области формования пластмасс.

Поэтому, когда Вы будете выбирать технологию для своих следующих пластмассовых деталей, присмотритесь повнимательнее к термоформованию. Может оказаться, что для Ваших целей это самая лучшая технология.