1,4-БУТАНДИОЛ: обзор технологий производства

1,4-Бутандиол представляет собой бесцветную вязкую жидкость. Смешивается с водой, растворяется в этиловом спирте и эфире.

Температура кипения 230˚С. Температура плавления 20,1˚С. Плотность по воде 1,0171. Относительная плотность паров по воздуху 3,1. Температура вспышки 121˚С. Температура самовоспламенения 350˚С. Давление пара 0,13 кПа (37,7˚С). Применяется для производства полибутилентерефталата, тетрагидрофурана, полиэфирных тканей типа Спандекса (Эластана), полиуретанов, g-бутиролактона и др. На рисунке ниже представлена схема получения различных продуктов из бутандиола.

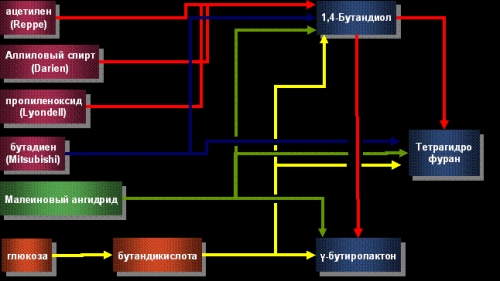

Рисунок 1

Схема получения важнейших продуктов на основе 1,4-бутандиола

Существуют два основных способа его производства:

1. Процесс "Реппе" использует в качестве сырья ацетилен и формальдегид. При этом ацетилен производится из карбида кальция, который в свою очередь производится из угля и известняка. И хотя основным источником для производства формальдегида является метанол, полученный путем превращения природного газа, в тоже время метанол в промышленных количествах по-прежнему производят через газификацию угля.

2. Малеиновый ангидрид имеет в настоящее время основным источником сырья продукты переработки нефти.

Эти и основные процессы представлены на рисунке ниже.

Рисунок 2

Различные процессы производства бутандиола и производных

В России установка по производству есть лишь на ОАО «Новочеркасский завод синтетических продуктов», которая работала по методу «Реппе». Ее мощности оцениваются в 2 тыс. тонн. Сырьем выступал производимый предприятием формальдегид. Согласно данным, полученным в результате интервью, производство на ней было остановлено еще в 2005 году.

Далее представим существующие технологии производства 1,4-бутандиола.

Технология компании Mitsubishi

Технология производства бутандиола, разработанная компанией Mitsubishi, основана на использовании бутадиена в качестве производного. Изначально именно бутандиол использовался компанией для производства бутадиена, однако, растущий спрос на 1,4-бутандиол заставил развернуть процесс в обратном направлении. Данная технология была первым коммерчески успешным не ацетиленовым методом, основанным на ацетоксилировании с последующим гидрированием и гидролизом. Конечными продуктами могут быть как бутандиол, так и тетрагидрофуран или оба данных вещества.

Технология компании Lyondell

Компания Lyondell применяет технологию, ранее разработанную концерном Kuraray. Данная технология позволяет производить 1,4-бутандиол, используя в качестве производного пропиленоксид. На начальной стадии процесса происходит изомеризация пропиленоксида с преобразованием его в аллиловый спирт. Затем посредством гидроформилирования аллиловый спирт переходит в 4-гидроксибутиральдегид, который на конечной стадии путем гидрирования дает на выходе 1,4-бутандиол.

Технология компании Dairen

Аналогичную технологию применяет компания Dairen на своих тайванских установках, с той лишь разницей, что в этом случае в качестве производных для синтеза аллилового спирта используются пропилен (исходный компонент) и аллиловый ацетат (производный компонент). Химические процессы, на которых основана эта технология, напоминают те, которые протекают при производстве винилацетата посредством ацетоксилирования пропилена. Аллиловый ацетат преобразуется в аллиловый спирт путем дегидрирования (сопутствующий продукт – уксусная кислота – перерабатывается).

Технология компании Davy Process Technology (DPT)

В 90-ых годах прошлого века некоторые компании стали осваивать коммерческое производство бутандиола на основе малеинового ангидрида, малеинового эфира, малеиновой кислоты или их производных.

Компания DPT специализируется на разработке технологий производства различных нефтехимических продуктов и является лицензиаром технологий производства оксиспиртов, бутандиола, этилацетата, натуральных спиртовых очистителей, синтетического газа, метанола, аминов и удобрений. Первые установки компании Davy Process Technology производили смесь бутандиола, тетрагидрофурана, гамма-бутиролактона путем гидрогенолизного преобразования малеинового ангидрида в малеиновый эфир. Сначала использовался этанол, потом - метанол. Компания DPT продолжает совершенствовать свои технологии, главным образом за счет упрощения стадий эстерификации/гидрогенолиза. Технологии компании Davy, в принципе, совместимы с любыми промышленными процессами, основанными на малеиновом ангидриде. Так, недавно компания BASF PETRONAS Chemicals Sdn Bhd, совместное предприятие с долей участия 60/40 между BASF Aktiengesellschaft (Ludwigshafen, Германия) и национальной нефтяной корпорацией Малайзии Petroliam Nasional Berhad (PETRONAS), успешно соединила процесс Davy с технологией производства малеинового ангидрида Huntsman Mars V/VI на своем предприятии в Kuantan, Pahang, (Малайзия).

Технология ‘Geminox’ компании BP/Lurgi

Технология подразумевает производство малеинового ангидрида путем окисления n-бутана. Последующий гидрогенолиз дает смесь бутандиола, тетрагидрофурана, гамма-бутиролактона.

Технология циркулирующего слоя компании DuPont

Данная технология позволяет производить тетрагидрофуран из n-бутана и применяется на заводе Дюпон в Хихоне (Gijon), Испания. Вместо протекания реакции n-бутана со свободным кислородом в воздухе, катализатор циркулирующего слоя ‘фиксирует’ кислород в регенерирующей системе и становится окислителем для преобразования n-бутана в малеиновую кислоту.

C текущей ситуацией и прогнозом развития рынка 1,4-Бутандиола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Перспективы мирового спроса на 1,4-Бутандиол».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование