НОВЫЕ МАТЕРИАЛЫ ДЛЯ КАБЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

Возможность приспосабливать физические и механические свойства композитных материалов к специфическим задачам сделало замену металла композитами весьма заманчивым выбором.

Это касается всего диапазона кабелей, включая электрические кабели высокого напряжения с сердцевиной из композитов, морские кабели на оффшорных нефтяных платформах, кабельные опоры на мостах и стоячие такелажи на гоночных яхтах.

Традиционно, применяемые на данных рынках кабели получали свою структурную прочность от стали, но за последнее десятилетие, разработчики создали и провели испытания продуктов на основе композитных кабелей, которые показали способность выдерживать высокие нагрузки. В действительности, наиболее трудной технической задачей, как станет понятно, стало не изготовление композитного кабеля, а минимизация концентраций напряжений в местах подсоединения кабеля к концевым фитингам или разделкам кабеля. Более того, разработчики кабелей утверждают, что композиты предлагают существенно больше отношения прочности к весу, более низкие коэффициенты термического расширения, более высокий модуль упругости и/или более низкую электропроводность, чем стандартные стальные компоненты – факторы, которые вызвали значительный интерес среди потенциальных потребителей.

Везде, где кабели подвергаются высоким нагрузкам, изменениям температуры и коррозийным условиям, таким как кабели поддержки мостов, продукты на основе легких композитных кабелей разрабатываются как альтернатива традиционным стальным кабелям. Источник: EMPA

ПРОВОДЯЩИЕ КАБЕЛИ

Начиная с позднего 19 века, коммунальные компании переносят электрическую мощность через все возрастающие по сложности проводящие сети, посредством передающих и распределяющих (transmission and distribution (T&D)) кабелей, состоящих из проводящего элемента из алюминиевых проводов, покрывающих сердечник из стального провода, который держит структурную нагрузку.

В настоящее время, увеличение передающей плотности сетей требует беспрецедентных вложений. Так как потребление электроэнергии растет, коммунальные компании должны модифицировать существующие сети, чтобы добавить еще кабелей с стальным сердечником или перенести дополнительную нагрузку на кабели большего диаметра, и соответственно более тяжелые. В конечном счете, они сталкиваются с заменой существующих столбов электросетей новыми столбами большего размера, или приобретением прав на установку новых линий. Последнее может быть настоящим кошмаром и в густонаселенном районе, и в малонаселенных районах частных земель, таких как национальные парки, заповедники и другие зоны с запретом на строительство. Таким образом, недавние попытки разработать кабели с легким по весу композитным сердечником привлекло интерес коммунальных компаний.

Стандартные стальные сердечники могут перегреться в условиях пиковых электрических нагрузок, что приводит к растяжению кабеля и провисанию ниже допустимой нормы. (Если кабель провисает слишком близко к земле, возможно появление электрического разряда, включающего предохранитель цепи). В противоположность этому, проводники с сердечником из композитов обладают более низким коэффициентом термического расширения и поэтому они менее подвержены тепловому расширению, чем проводники с стальными сердечниками. Заменяя кабели с стальными сердечниками на кабелями с композитными сердечниками, коммунальные компании могут оперировать большими плотностями тока и передать больше мощности – производители кабелей говорят, что можно удвоить плотность тока через систему без риска провисания и разрушения кабеля. В новой конструкции свойства композитов – высокое отношение прочности к весу и малая величина провисания – приводят к увеличению расстояния между башнями, уменьшая количество башен, необходимое для переноса электрической нагрузки, на 16 процентов.

Благоприятные возможности для кабелей с композитным сердечником находятся по всему земному шару, везде, где есть потребность в увеличении плотности существующей инфраструктуры – по оценкам, полный объем рынка превышает 50 млрд. долларов (USD). В настоящее время два поставщика предлагают проводящие кабели с весьма различными композитными несущими сердечниками.

Алюминиевый Проводниковый Кабель с Композитным Сердечником (Aluminum Conductor Composite Core (ACCC) cable) от компании Composite Technology Corp.'s (CTC, Irvine, Calif) построен вокруг углеволоконного и стекловолоконного эпоксидного ядра. Во время процесса пултрузии, непрерывное однонаправленное углеродное волокно, поставляемое компанией Toray Carbon Fibers America (Flower Mound, Texas) или Toho Carbon Fibers Div. of Toho-Tenax (Menlo Park, Calif.) формирует цельный сердечник цилиндрической формы, в том время как слой волокон из Е-стекла такой же ориентации укладывается вокруг наружной оболочки. Связанные волокна пропитываются высокотемпературной связующей эпоксидной смолой. CTC не концентрировалась на одном поставщике волокон Е-стекла и эпоксидной смолы, и сейчас использует Е-стекло без содержания бора от компании Owens Corning (Toledo, Ohio) и эпоксидную смолу от Huntsman Advanced Materials (Los Angeles, Calif.). Бентон Вилкоксон (Benton Wilcoxon) из CTC объясняет, что слой стеклопластика служит двум целям: первая – он отделяет углеволокно от проводящего алюминиевого покрытия для предотвращения гальванической коррозии; вторая – он «уравновешивает» более хрупкое углеволокно и улучшает гибкость и прочность сердечника.

Легкий электропроводящий кабель ACCC от Composite Technology Corp. содержит полученный пултрузией цельный структурный сердечник из эпоксидной матрицы, усиленной углеродными и стеклянными волокнами, покрытый проводящим отожженным алюминиевым проводом. Источник: Composite Technology Corp.

Мокрый пучок волокон проходит через стальную фильеру и отверждается при 2600C, чтобы получить цельный сердечник в виде стержня диаметром от 0.190 мм до 19 мм. Патентованное покрытие наносится и отверждается на линии производства, и стержень режется на нужную заказчику длину.

Сердечники имеют размеры, соответствующие 10 стандартным размерам проводников CTC, диаметрами от 12.7 мм до 69.85 мм, что дает плотность тока от 300 А до 3500 А на линию.

Из-за того, что установленные кабели подвергаются высоким напряжениям (сердечник от CTC размером 9.5 мм был подвержен испытаниям 18567 кг при температуре окружающей среды), разрывы кабеля поставили существенные вопросы. Но Вилкоксон замечает, что специально разработанное крепление для испытаний дает ответ. «Это потребовало небольших нововведений, чтобы зажать такой маленький по размеру сердечник, чтобы подвергнуть его таким высоким нагрузкам во время испытаний», - объясняет он. Решением был воронкообразный эпоксидный тестовый зажим, основная геометрия которого была позже применена к концам и наращиваниям, используемым для прерывания и соединения готовых проводников в полевых условиях.

В результате кабельная система ACCC о которой говорит CTC, может непрерывно работать при 1800С и может выдерживать кратковременные скачки до 2000С, с всего лишь 10% провисанием от величины провисания кабеля с стальным сердечником. «В отличие от обычных проводников с стальным сердечником, которые имеют относительно высокий коэффициент термического расширения, сердечник проводника ACCC стабилен по размерам с коэффициентом термического расширения 1.6 x 10-6/0C, который значительно более близок к коэффициенту термического расширения алюминия», - говорит Вилкоксон. У стали коэффициент термического расширения 11.5 x 10-6/0C. Полученные сердечники обматываются компанией General Cable (Highland Hts., Ky.) в соответствии с спецификацией CTC, использую полностью отожженные (тепловая обработка и предварительное натяжение) алюминиевые провода в формы трапеции. Отжиг, как говорит Вилкоксон, способствует стабильности размеров кабеля.

После нескольких лет разработок и испытаний, девять проводников ACCC были установлены для полевых испытаний в шести штатах Америки во время первой половины 2005 года. Более того, в январе 2006 года, компания Utah Power запустила в Салт-Лэйк Сити (Salt Lake City) в эксплуатацию сеть протяженностью 6.7 миль, недавно переоборудованную проводниками ACCC. В начале 2006 года CTC ожидает увидеть еще семь дополнительных проектов, от Тенесси до Калифорнии. 24 января CTC анонсировала заказ на 1.1 млн. долларов США (USD) для 60 км кабеля от компании Jiangsu Far East Group Ltd. для установки в Провинции Фуджиан, Китай (Fujian Province, China), начало проекта 15 марта 2006 года

Кабели ACCC, установленные на линии Национальной Сети, Ниагарские Водопады, Нью-Йорк. Источник: Composite Technology Corp.

Хотя стоимость продукта ACCC за фут приблизительно в 3 раза выше по сравнению с традиционными продуктами на основе стальных сердечников, Вилкоксон говорит, что «в расчете на проект, она обычно в 3-4 раза ниже». В многомильной, многокабельной линии, объясняет Вилкоксон, кабели с композитными сердечниками передают в два раза больше мощности по сравнению с кабелями со стальными сердечниками такого же веса и напряжения. В случае установки Utah Power, использование ее родительской компанией PacifiCorp.'s (Portland, Ore.) обычных проводников со стальными сердечниками для усовершенствования линии потребовало бы замену 150 башен на всем пути, чтобы удерживать возросший вес. Использование ACCC кабеля позволило избежать замены всех башен, кроме семи штук, снижая материальные и трудовые затраты на установку 143 башен и уменьшая полную стоимость проекта.

Компания 3M Co. (St. Paul, Minn.) недавно вошла на рынок линий передачи и распространения (T&D) со своим Алюминиевым Проводящим Композитным Усиленным (Aluminum Conductor Composite Reinforced (ACCR)) кабелем. В противоположность продукту CTC, в кабеле от 3М используется сердечник из металлокомпозита, в обертке из высокотемпературных алюминий-цирконидных (Al-Zr) проводов – конструкция, где и композитный сердечник, и наружные пучки AL-Zr дают вклад в прочность кабеля и проводимость. Уже являющаяся глобальным поставщиком для коммунальных компаний, компания 3М использовала свой опыт конструирования металлокомпозитов для других целей, высокотемпературных приложений. Композитный сердечник состоит из волокна из алюминиевой керамики высокой чистоты (оксид алюминия Al2O3) в матрице алюминия высокой чистоты, и используются волокна и матрица, оба производимые 3М. Каждый сердечник состоит из боле чем 25000 сверхпрочных волокон Al2O3. Сердечники имеют диаметры от 1.9 мм до 2.9 мм, чтобы соответствовать стандартным размерам ACCR, которые коррелируют с стандартными стальными размерами, в диапазоне от 21.84 мм до 28.19 мм. Керамические волокна являются непрерывными, осевой ориентации 00, и полностью помещенными в алюминиевую матрицу. Кабель от 3М является стандартным крученым кабелем, с оберткой состоящей из непрерывных прядей Al-Zr, изготавливаемых с использование обычных методов кручения.

Проводниковый кабель ACCR с композитным сердечником от компании 3М обладает композитным сердечником из волокна алюминиевой керамики (оксид алюминия AL2O3) в алюминиевой матрице, в обертке провода из алюминий-циркония (Al-Zr). Композитный сердечник и обертка оба вносят вклад в прочность кабеля и проводимост . Источник: 3М

Наружные пряди Al-Zr являются температурностойким сплавом, который позволяет непрерывно работать при 2100С, с пиковыми нагрузками до 2400С, сконструированным для поддержания прочности и стойкости к отжигу. Хотя и являющиеся традиционным алюминием, провода с композитным сердечником приблизительно в 9 раз прочнее алюминия и в 3 раза жестче, по словам Трэйси Андерсон (Tracy Anderson), руководителя отдела развития программы композитного проводника компании 3М. Сердечник в половину легче соответствующего стального сердечника, обладает более высокой электропроводностью, и имеет коэффициент теплового расширения 6 x 10-6/0C – половина такой же величины для стали.

В противоположность кабелям ACCC от компании CTC, кабели ACCR от 3М могут быть соединены вместе при использовании стандартных, традиционных техник, таких как предварительно созданные разделки кабеля или компрессионные методы, используя коммерческие приспособления, свободно доступные от поставщиков кабельного оборудования по всему миру.

3М завершила полевые испытания установкой в шести штатах, каждый из которых измерил отклик проводника ACCR в специфических полевых условиях. Коммерческие установки включают в себя линию протяженностью 10 миль для компании Xcel Energy (Minneapolis, Minn.). «Xcel избежала установки новых башен, сохранила территорию от застройки и была впечатлена скоростью внедрения решения на основе композитного сердечника», объясняет Андерсон. Компания Pacific Gas & Electric (PG&E) установила кабель ACCR от 3М на коротком сегменте линии в южной Калифорнии в Санта-Клара. 3М с тех пор подписала соглашения на линию 10 миль для Alabama Power Co. и на 80 миль в Аризоне, для компании Western Area Power Admin.

Чтобы конкурировать на этом консервативном, хорошо установившемся рынке, CTC и 3М отмечают, что все испытания должны быть полными и законченными, что является трудной задачей из-за отсутствия проверенных методов испытаний. Хотя некоторые ASTM, IEEE, ANSI и Ассоциация алюминия устанавливают стандарты для кабельной промышленности, они были написаны для проводников с стальным сердечниками и должны быть модифицированы, чтобы быть приспособленными к отличиям продуктов на основе композитного сердечника. Например, Андерсон отмечает, что большинство стандартных тестов измеряют производительность верхних проводников при 1000С, но проводники и 3М, и СТС сконструированы для непрерывной работы при температурах в диапазоне от 1800С до 2100С. Таким образом, должны быть установлены стандарты для производства проводников с композитными сердечниками, чтобы помочь убедить осторожных инженеров компаний, что они могут полагаться на долгосрочную производительность этой новой технологии.

МОРСКИЕ КАБЕЛИ

Уже несколько лет, как операторы оффшорных нефтяных платформ широко используют композиты выше уровня воды, заменяя подверженную коррозии сталь легко оправдывающими затраты стеклопластиковыми трубопроводами, настилами, лестницами, поручнями, ступенями, опорными структурами и даже жилыми помещениями. Но замена стали композитами ниже уровня воды имело многообещающую, но неосуществленную историю. Конечно, есть и доказанная необходимость для погруженных в воду композитов. Так как газовые и нефтяные компании ищут новые резервы, буровые платформы двигаются от мелководья в открытое море с глубинами около 2-х миль, где вес стали стал серьезным недостатком. И существовало небольшое сомнение в том, что композиты будут лучше стали в подводных строениях, начиная с малого веса. Высокое отношение жесткости/прочности к весу углепластиковых композитов является ключевым моментом: стержень на основе углеволокна типично имеет приблизительно одинаковую со сталью жесткость, но всего лишь 20% от ее веса, плюс более длинное растяжение. Более того, почти нейтральная плавучесть, долговременная усталость, стойкость к коррозии и более высокие изоляционные свойства делают углеволокно более подходящим к использованию в часто холодной и всегда агрессивной окружающей соленой воде. Однако, две основные проблемы замедлили развитие. Первое – оффшорные операторы несклонны платить значительно более высокую цену за углеволокно, даже когда его использование является очевидно более эффективным по затратам. Второе – они сталкиваются с техническими сложностями, вызванными соединениями анизотропных, усиленных волокнами композитных материалов и стандартных присоединительных устройств, сконструированных для работы с стальными и алюминиевыми кабелями.

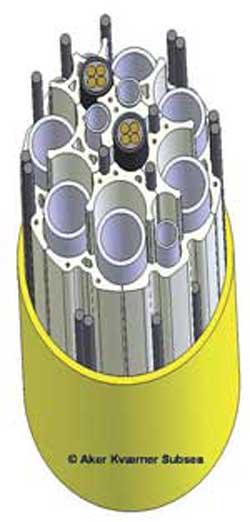

Пултрузионные углепластиковые стержни придают жесткость составным линиям из стальных труб, которые подают электричество и выполняют другие служебные задачи при передаче от оффшорных платформ к подводным структурам на морском дне. Источник: DeepWater Composites

Пионер в подводных кабелях, компания Aker Kvaerner Subsea AS (AK Subsea, Oslo, Norway), при сотрудничестве с Conoco Phillips (Houston, Texas), приложил опыт многолетней работы по созданию стальных составных трубопроводов, к разработке углепластиковых кабелей для использования вместо стальных привязей, которые в настоящее время анкеруют плавучие платформы к морскому дну. Их совместное предприятие DeepWater Composites AG (Lysaker, Norway) также начало применять эту технологию для конструирования и производства усиленных углепластиком полых составных кабелей, через которые линии передачи электричества, оптоволоконные линии и другие службы соединяют надводные и подводные операционные структуры. После фазы разработки, AK Subsea приобрела долю ConocoPhillips в компании DeepWater Composites, и сейчас является единственным собственником, по словам Турида Сторхауга (Turid Storhaug), руководителя департамента группы DeepWater Composites.

Связки пултрузионных углепластиковых композитных стержней диаметром 1 мм индивидуально предварительно напрягаются и монтируются в конический наконечник (слева) на разделке кабеля для установки корабельной снасти (справа). Источник: Southern Spars

МОСТОВАЯ КАБЕЛЬНАЯ ПОДДЕРЖКА

Композиты также начинают находить свою нишу в вантовых мостах. Эти виды мостов поддерживают мостовое полотно посредством серии кабелей, прикрепленных на регулярных интервалах к мостовым фермам и подвешенными диагонально к точкам крепления на одной или более вертикальных опор (см. рисунок). Как и высоковольтные кабели, мостовые кабели должны быть устойчивы к провисанию под предельной нагрузкой, и кабельные системы должны также иметь возможность противостоять сложным ветряным нагрузкам, изменениям в температуре и земным толчкам. По этим причинам кабельный корсет традиционно был стальным, но композитные кабели были установлены на двух вантовых мостах вот уже более 10 лет, где строители ожидали, что они продемонстрируют свою долговечность, стойкость к коррозии, и требуемое в связи с этим небольшое техническое обслуживание компенсирует высокие начальные затраты.

Первым мостом с использованием альтернативных стали кабелей, вероятно, был пешеходный мост Aberfeldyu, который соединяет две публичные площадки для гольфа и перекинут через реку River Tay в Шотландии. Компания Linear Composites (Keighley, W. Yorkshire, U.K.) установила кабельный массив PARAFIL, который поддерживает основной пролет длиной 63 метров. PARAFIL состоит из сердечника параллельных, плотно упакованных, сухих кевларовых волокон, в оболочке из полиэтилена. Хотя и не являясь композитным кабелем, это, вероятно, был первый случай использования волоконных материалов в вантовом мосте.

Первые композитные кабельные опоры, вероятно, были установлены на пешеходном мосту, построенном Freyssinet International (Velizy, France) через реку Gave de Pau в Laroin, France. Шестнадцать углепластиковых композитных кабелей поддерживают 100 метровый пролет (стандартные стальные кабели использовались для задних опор – кабелей, подсоединенных к вершинам башен, анкерующих их к земле). Кабели диаметром 6 мм – по длине в диапазоне от 20 до 45 метров – были собраны на стороне, использую углепластиковые стержни, полученные пултрузией в близлежащей Soficar SA (Saint-Maurice, Cedex, France), с использование углеродных волокон от компании Torayca. Стержни были доставлены на катушке, порезаны на нужные длины и связаны в группы по семь штук с использованием полиэтиленовой оболочки высокой плотности. Freyssinet была в состоянии использовать анкерование очень похожее на стандартную разделку стального кабеля, но вставила слой нефтяного воска, чтобы обеспечить буфер между композитным кабелем и анкерным зажимом, для защиты композита от повреждения.

Завершенный в 1996 году, мост Stork в Винтертур (Winterthur), Швейцария, можно сказать, является первым вантовым автомобильным мостом с композитными кабелями: два из его 24-х кабелей поддержки являются углепластиковыми композитами, установленными для демонстрации их использования и долговечности в этом приложении. Оставшиеся кабели являются традиционно стальными. Дека моста Stork перекинута над рекой и железнодорожной станцией. Центральная азовая башня поддерживает 2 пролета: первый длиной 63 метра и второй длиной 61 метр. Проект композитных кабелей был предложен и поддержан профессором, доктором Юрс Мейером (Dr. Urs Meier), заместителем генерального директора Швейцарских Федеральных Лабораторий Исследований и Испытаний Материалов (Swiss Federal Laboratories for Materials Testing and Research) в Дубендорф, Швеция.

Каждая композитная опора состоит из связки 241 углепластикового провода в эпоксидной матрице, 5 мм в диаметре, сделанных пултрузией компании Stesalit AG (Zullwil, Switzerland) с использованием стандартных углеродных волокон от Toray Industries (Tokyo, Japan). Провода имеют содержание волокна от 65 до 70 процентов, и испытанный модуль растяжения составляет 165 ГПа с прочностью на растяжение 3300 МПа.

Фотография мостовой композитной кабельной опоры, которая состоит из 241 стержня диаметром 5 мм, которые будут заключены в полиэтиленовую оболочку. Источник: EMPA

Мейер говорит, что полноразмерный прототип кабеля, сконструированный чтобы выдерживать нагрузку 12 МН (1200 тонн), был подвержен нагрузке «в три раза более высокой, чем допустима на мосту Stork, в течение более чем 10 млн. циклов», без повреждения. EMPA укомплектовала композитные кабели, их анкераж и соседние стальные кабели как обычными, так и нововведенными оптоволоконными сенсорами для регистрации любого напряжения или деформации. «Результаты после 9 лет эксплуатации полностью удовлетворительные», - говорит Мейер.

Собранные кабели были заделаны компанией BBR Systems (Schwerzenbach, Switzerland) в анкерующей опоре на вершинах азовых башен использую технологию, запатентованную Мейером и двумя шведскими коллегами, переданную EMPA и лицензированную BBR. Каждый кабель анкерован в прессованный эпоксидный конус внутри стальной конической литой оболочки, с пограничной поверхностью между анкерным конусом и оболочкой сконструированной так, чтобы допустить свободнее скольжение. Модуль эпоксидного конического анкера градуирован от мягкого участка, в зоне входа кабеля, до жесткого участка по окончании анкера, чтобы сделать передачу срезающей силы однородной в поперечные, чувствительные к давлению, углепластиковые стержни. Кабели были установлены следуя, по существу, той же процедуре установке, что применяется и для стальных кабельных опор.

Мейер подчеркивает, что технология для углепластиковых композитных кабелей «уже находится на очень высоком уровне», но сетует, что разработчики мостов все еще обращают больше внимания на первоначальные затраты на углеродные композитные кабели, чем на стоимость жизненного цикла, и классифицируют их как «очень дорогие».

Две из показанных здесь на рисунке кабельных опоры на мосту Stork в Winterthur, Switzerland, были сформированы из связанных углепластиковых стержней, которые вели себя так, как и было в них заложено, на протяжении почти 10 лет. Источник: EMPA

ЯХТЕННЫЙ ТАКЕЛАЖ

Уже некоторое время судостроители, которые специализируются на высококлассных гоночных и функциональных яхтах, заменили традиционные деревянные и металлические компоненты – и даже традиционные паруса – композитами (смотрите журнал High-Performance Composites, Сентябрь 2005, стр. 44). Последняя эволюция в замене металла композитом в стоячем такелаже, который держит мачтовую подпорку и крепит ее к палубе.

Первичным мотивом является снижение веса. Для каждых 0.45 кг веса, убранных с вершины мачты типичной гоночной яхты, около 3.6 кг балласта может быть убрано с киля. Так как требуется меньше балласта – в некоторых случаях меньше на несколько тонн – где-нибудь в другом месте могут быть понижены требования к структурной прочности. Это минимизирует общую стоимость материалов и делает судно более быстрым и более маневренным без потери стабильности.

Композитные кабели, сделанные с использованием углеродных, арамидных или полибензоксазоловых (polybenzoxazole (PBO) - класс полимерных) волокон, таких как Zylon (Toyobo, Osaka, Japan), типично позволяют сохранить от 60 до 75 процентов веса по сравнению с стальным такелажем, который они заменяют, без потери прочности. Прочность на разрыв композитного такелажа значительно более высокая, чем у нержавеющей стали Nitronic 50, даже рассматривая последние разработки для стального такелажа. В то время как модуль эластичности (удлинение) волокон различный, возможность удлинения большая, чем такая же как у стали, может быть учтена с увеличением сечения композитного такелажа.

Компания Southern Spars (Auckland, New Zealand) производит свои углепластиковые кабели Element C6 для нового и модифицируемого такелажа в своем подразделении Rhode Island Composite Rigging в США (North Kingston, R.I.). Основанный на технологии, изначально разработанной компанией Air Logistics Corp. (AirLog, Pasadena, Calif.), кабель Element C6 состоит из связок стержней диаметром 1 мм. Стержни отдельно делаются пултрузией, используя углеродное волокно 12K T-800 среднего модуля от Toray Carbon Fibers America и эпоксидную смолу AirLog's ALC 320-3. Каждый стержень обладает пределом прочности на разрыв около 227 кг, и кабели могут быть подогнаны под специальные требования к их характеристикам. «Стержни почти на 50% прочнее, чем нержавеющая сталь Nitronic 50, при части плотности», - говорит вице-президент Southern Spars Скотт Вогел (Scott Vogel). Тридцать четыре стержня связаны в кабель диаметром 6.35 мм. Этот кабель имеет прочность на разрыв 5715 кг и предельную нагрузочную способность в 2551 МПа. Связки заключены в защитную оболочку из углеродной или арамидной оплетки от A&P Technology (Cincinnati, Ohio).

Air Log столкнулась с значительной трудностью, связанной с наличием ударных нагрузок на уже высоко напряженный такелаж при большом ветре или неспокойном море. Запатентованный усеченный конический дизайн вбирает преимущества клиновой механики, чтобы увеличить конечную удерживающую силу, так как ветер создает растягивающие напряжения на такелаж – предотвращая то, что ранее было повторяющейся проблемой с композитным такелажем - выскакивание оконечных фитингов и слабая эффективность. Концы кабельных стержней скреплены адгезивом друг с другом и к внутренности полой, конической формы оконченной вставки, сделанной из углеродного/эпоксидного препрега, с его широким концом на конце кабеля. Внутренняя геометрия титанового оконечного фитинга соответствует наружной геометрии вставки. Как только нагрузка на кабель возрастает, также увеличивается компрессионная нагрузка наконечника вставки, сжимая стержни более крепко, но распределяя компрессионную силу одинаково по всей длине связки стержней, чтобы избежать повреждения.

Element C6 вел себя без происшествий на шести гоночных яхтах, включая 27.4-метровый гоночный шлюп Genuine Risk (оснащенный в апреле 2004 года). Последняя переделка на гоночной яхте Wally 94 Y3K (апрель 2005 года), недавнем победителе в регате Palma Regatta on the Mediterranean в мае 2005 года.

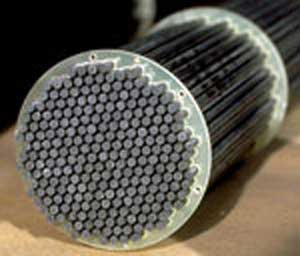

В другом месте была создана компания Custom Composite Rigging LLC (CCR, Plantation, Fla.) для продажи углепластикового такелажа, запатентованного кораблестроителем Георгом Томасом (Georg Thomas) для рынка морских яхт. Такелаж от CCR состоит из плотной сборки параллельных гексагональных натяжных стержней. Стержни производятся пултрузией в соответствии с спецификацией CCR несколькими производителями, используя высококачественное углеродное волокно и эпоксидную смолу, с содержанием волокна от 60 до 70 процентов. Типичная сборка включает в себя центральный стержень диаметром от 3 до 7 мм, окруженный шестью стержнями такого же размера. Эпоксидный адгезив используется для связи внешних стержней к поверхности центрального стержня. Эта сборка стержней затем протягивается пултрузией как единое целое через шестигранную фильеру, где добавочное углеродное волокно и эпоксидная смола заполняют пространство между внешними стержнями, чтобы создать единый шестигранный кабель. Однонаправленное углеродное волокно или PBO волокно затем ламинируется вокруг сформированного кабеля.

Если заказчику нужна более высокая прочность на кручение и защита против истирания, тогда вокруг кабеля может быть намотана оплетка из углеродного или арамидного волокна от A&P Technology и пропитана с использованием прорезиненной эпоксидной смолы, говорит Томас.

Концевые зажимы являются хвостовиками из нержавеющей стали или титана, пассивированными (химически обработаны или покрыты) для предотвращения коррозии между металлом и углепластиком. Втулка хвостовика и кабель имеют добавочный двойной конус по длине - патентованная особенность, созданная для устранения концентраций напряжений в сочленении, передающем нагрузку.

Томас говорит, что в настоящее время находятся в эксплуатации около 20 кабелей от CCR на яхте Hall Spars' yacht Samba и собственном катамаране Томаса.

ПЛАНИРУЯ УПОРНО ПРОДОЛЖАТЬ

В то время как написанное выше показывает многообещающие кабельные решения, которые для большинства частей готовы к коммерциализации на соответствующих рынках, большой интерес в технологиях до сих пор было трудно конвертировать в выгодные продажи. Каждая технология сталкивается с препятствиями, вызванными не вопросами технической жизнеспособности, а больше доступностью волокна, недостатком стандартов и измерительных/проверочных методик и/или традиционной приверженностью потребителя к проверенному, нежели к чему-то новому.

Но с использованием изделий в полевых условиях – некоторых уже более десятилетия – кабельные разработчики сейчас имеют способы продемонстрировать их долговечность, стойкость к коррозии и проистекающие отсюда сниженные требования к обслуживанию, которые они уверенно преодолеют, в конечном счете, отбросив беспокойство о качестве и первичных затратах. В мире кабелей высокого напряжения, успех композитов более не является предметом дебатов, это всего лишь вопрос времени.

Автор: Donna K. Dawson, Senior Writer