ТЕХНОЛОГИЯ СПАНБОНД: описание производственного цикла

Спанбонд – это технология производства нетканого материала, которая заключается в выделении из расплава полимера через фильеры тонких непрерывных нитей (филаментов), укладывании их в холст с последующим скреплением различными методами.

Также технология спанбонд известна как фильреный способ производства нетканых материалов. Сущность фильерного способа заключается в непосредственном формовании синтетических нитей или волокон из расплавов полимеров с практически одновременной укладкой их в холст. При укладке в холст нитей (волокон) в размягченном состоянии получают готовое нетканое полотно благодаря склеиванию нитей между собой.

При укладке в холст охлажденных нитей (волокон) получают холст, который скрепляют обычными способами: термоскреплением на каландре, пропиткой связующими с последующей сушкой, иглопрокалываением и т.д., в связи с чем этот процесс практически является способом формирования холста из нитей.

Главным образом преимуществом при этом является исключение операций подготовки волокнистого сырья и чесания волокон. Кроме того, такой способ позволяет получать холст особой структуры, состоящей из нитей, что определяет более высокие свойства получаемых нетканых полотен по таким показателям, как разрывная нагрузка, изгибостойкость, стойкость к истиранию.

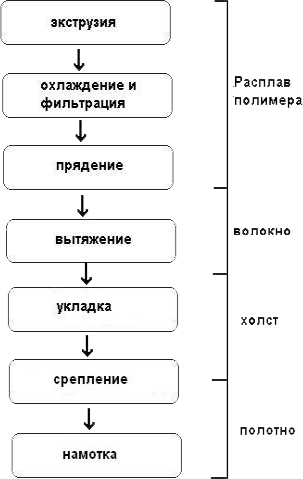

Процесс формирования холста включает следующие основные операции:

•подача полимерного сырья в виду гранул к плавильному устройству (плавильной головке или экструдеру),

•плавление полимера и фильтрование расплава,

•распределение и дозированная подача расплава к фильерному комплекту,

•формирования бесконечных нитей,

•аэродинамическая вытяжка нитей горячим или холодным сжатым воздухом,

•образование холста за счет укладки нитей на приемную поверхность.

Схематично процесс фильерного способа производства нетканых материалов представлен на схеме 1

Схема 1. Процесс фильерного способа производства нетканых материалов

Процесс волокнообразования при фильерном способе производства, аналогичен производству непрерывных волокон для изготовления штапелирования штапельных волокон. Волокна формируются из расплава полимера, полимер поступает из экструдера, где происходит процесс плавления гранул, продавливается через специальные отверстия - фильеры и подхватывается холодным воздухом. Расплав фильтруют в фильерном комплекте через несколько слоев кварцевого песка и металлические сетки.

Фильера представляет собой металлический тонкостенный колпачок (чашечку) или пластину с отверстиями. Фильеры для формования волокон из расплавов изготавливают из высоколегированных жаропрочных сталей. Фильеры различаются числом отверстий, их диаметром и формой. Отверстия фильеры, через которые продавливается расплав, представляет собой короткие капилляры диаметром от 250 до 1200 мкм. Как правило, фильеры располагаются на специальной фильерной балке, для формирования волокон из расплава во избежание слипания нитей применяют фильеры балки с числом отверстий от 8 до 4000. Для более плотного расположения волокон в холсте, чаще всего используют две или три фильерные балки.

Перед тем как волокна укладываются на транспортер, они проходят стадию вытяжки и охлаждения. При данном процессе волокна проходят полное отверждение в натянутом состоянии, в данном случае в них фиксируется достигнутая в процессе вытяжки молекулярная ориентация. Полученные волокна обладают высокой прочностью и низким разрывным удлинением. Вытяжка волокон происходит либо механическим, либо аэродинамическим способом. В настоящее время наиболее широкое распространение подучил, аэродинамический способ вытяжки волокон. При аэродинамическом способе используется сжатый воздух. Растяжение нитей происходит под действием скоростного потока воздуха, создаваемого эжектором. Отверждение волокон обычно полностью заканчивается до их поступления в эжектор. В этой схеме режим охлаждения поддается управлению с помощью шахты, в которой может быть создано температурное поле с регулируемым градиентом. Выходящее из эжектора отверженное волокно нелипкое и поэтому может распределяться по приемной поверхности с помощью механических устройств, например дефлекторов (отражателей).

При классической схеме получения текстильных штапельных волокон скорость вытяжки нитей составляет 3200 м/мин, в результате чего получаются частично ориентированные нити, в дальнейшем нити могут подвергаться механической вытяжке для улучшения прочностных характеристик. При изготовлении спанбонда используются сверхзвуковые эжекторы, что позволяет получать скорости воздушного потока с числом Маха до 3-5, что обеспечивает скорость движения нитей до 8000 м/мин и их высокую вытяжку.

Для того, что бы достигнуть максимально равномерного и однородного расположения волокон в холсте, необходимо, что бы элементарные волокна шли отдельно друг от друга до укладки на транспортер. Это достигается с помощью использования статического электричества, волокна заряжаются во время растяжения и до укладки на транспортер. В волокнах заряд может появляться благодаря трибоэлектрическому эффекту (свойство материалов при трении образовывать отрицательный заряд) или путем вводы в пучок электрических зарядов. Разрядка волокон происходит в момент касания заземленной поверхности. Как правило, транспортер для укладки волокон делается из металлической проволоки и заземляется, соответственно при касании волокнами транспортера, статический заряд снимается.

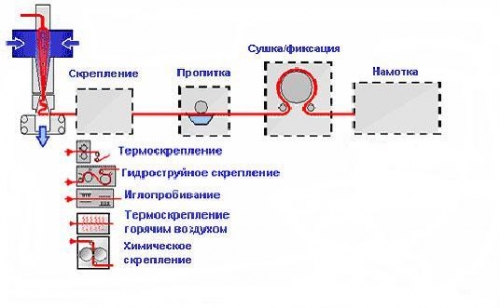

В зависимости от дальнейшего применения нетканого материала используют различные виды скрепления волокон. Теоретически скрепить холст, полученный по технологии спанбонд можно абсолютно любым способом (среди них: иглопробивное скрепление, скрепление водоструйное, скрепление при помощи каландра (термокрепление), скрепление пропусканием воздуха).

Рис.1 Способы скрепления волокон в схеме производства нетканых материалов

Наиболее распространенными способами скрепления волокон являются:

•термоскрепление волокон гравированным каландром;

•иглопробивным способом;

•комбинация иглопробивного метода и химического скрепления волокон.

От способа скрепления холста зависят конечные области применения того или иного спанбонда. Иглопробивной спанбонд характеризуется высокими поверхностными плотностями (свыше 150 г/кв. м.) и соответственно высокими прочностными характеристиками, что обусловливает его применение главным образом в качестве геотекстильных материалах, а также основы для рулонных кровельных материалов и напольных покрытий. Иногда используются сочетание двух и более методов скрепления для достижения еще большей прочности и износостойкости.

Термоскрепленый спанбонд – это, как правило, более легкий материал (до 150 г/кв.м.), предназначенный для использования его во многих отраслях народного хозяйства. Термоскрепленый спанбонд плотностью порядка 150 г/кв.м. успешно применяется и в качестве геотекстиля. В целом диапазон плотностей спанбонда варьирует от 15-600 г/кв.м.

C текущей ситуацией и прогнозом развития российского рынка, а также с анализом оборудования для производства нетканого геотекстиля можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок нетканого геотекстиля в России» и «ТЭО организации производства нетканого геотекстиля».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование