ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПОЛИЭФИРНЫХ СМОЛ

Полиэфирные смолы получают поликонденсацией поликарбоновых кислот и полиспиртов.

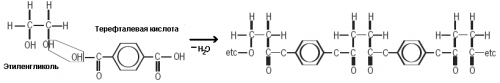

Для получения полиэфирных смол в качестве исходных мономеров может быть применено большое число многоосновных кислот и многоатомных спиртов. Простейший насыщенный полиэфир представляет собой продукт конденсации гликоля и терефталевой кислоты и используется в производстве полиэфирных пластиков, таких как волокно терилен.

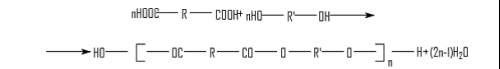

Каждый элементарный акт поликонденсации в процессе образования смол вызывается реакцией этерификации, на которой основано получение сложных эфиров. В общем виде реакцию получения полиэфирных смол можно написать следующим образом:

Не следует забывать и о реакции полиэтерификации, так как сополиэфирные смолы являются производными более чем двух мономеров. Этерификацию и полиэтерификацию можно ускорить добавлением сиккативов на основе металлов.

Для промышленности представляют интерес три основных способа проведения поликонденсации: в расплаве, на поверхности раздела двух фаз и в растворе. Большинство полиэфирных смол получают поликонденсацией в расплаве. Линейные и разветвленные насыщенные полиэфирные смолы с низкой молекулярной массой получают в результате одностадийного процесса при повышенной температуре в атмосфере инертного газа для предотвращения побочных реакций деструкции, окисления. Для смещения равновесия в сторону образования поликонденсационной смолы (удаления побочного продукта), кроме нагревания, применяется пониженное давление.

Реакция этерификации происходит в атмосфере азота при температуре 180-260 ºС. Добавляются катализаторы (дибутил олово оксид, хлорид олова, бутил хлоротин дигидрооксид или тетрабутилоксититанат) и ингибиторы окисления (фосфористая кислота, тринонилфенилфосфит или трифенилфосфит). Вода, высвобождаемая во время реакции, удаляется с помощью дистилляции. Нужная степень этерификации достигается путем применения азеотропной или вакуумной дистилляции на последней стадии реакции.

Процесс контролируют по кислотному числу, которое показывает какое количество кислоты вступило в реакцию. В процессе реакции кислотное число уменьшается, вязкость увеличивается.

В результате реакции получается полиэфирная смола, которая растворяется в органических растворителях или в смеси органических растворителей. Полиэфирную смолу можно добавлять в растворитель сразу после синтеза, но часто растворитель добавляют уже во время производства лакокрасочного покрытия из экономических соображений.

Точные параметры процесса подбираются исходя из реагирующих веществ, на основе которых получается та или иная смола. Технологический процесс получения полиэфирной смолы может быть следующим. В реактор загружают гликоль и после его подогрева до 100°С — ангидриды. Иногда в реактор добавляют в количестве 10% от массы основных компонентов растворитель, образующий азеотропную смесь с выделяющейся при синтезе водой, что облегчает ее удаление (в этом случае способ получения НПС - в растворе). Процесс поликонденсации проводят при 170—200 °С и работающей мешалке в токе азота. Пары гликоля конденсируются в обратном холодильнике и конденсат стекает в реактор, а пары воды и азот отводятся через прямой холодильник. Водный конденсат собирается в сборнике. Контролируют процесс по кислотному числу. Готовый полиэфир после охлаждения до 70 °С сливают в смеситель, где растворяют в растворителе. Полученный раствор после охлаждения фильтруют и сливают в тару.

В зависимости от состава смолы и исходных компонентов подбирают условия проведения процесса. Рассмотрим примеры технологических процессов синтеза НПС. Ниже приведены рецептуры смол, процесс получения которых будет описан. Примеры 2-6 представляют собой патентные разработки.

Таблица 1.1

Примеры рецептур полиэфирных смол

№ | Компонент | Содержание, масс. части |

| Пример 1 | Неопентилгликоль | 402 |

| Адипиновая кислота | 94 | |

| Изофталевая кислота | 404 | |

| Тримеллитовый ангидрид | 100 | |

| Пример 2 | Моноэтиленгликоль | 294 |

| Неопентилгликоль | 510 | |

| Фталевый ангидрид | 409 | |

| Изофталевая кислота | 458 | |

| Терефталевая кислота | 511 | |

| Пример 3 | Моноэтиленгликоль | 301 |

| Фталевый ангидрид | 551 | |

| Адипиновая кислота | 852 | |

| Пример 4 | Пропиленгликоль | 787 |

| Триметилолпропан | 127 | |

| Адипиновая кислота | 155 | |

| Изофталевая кислота | 1092 | |

| Терефталевая кислота | 465 | |

| Пример 5 | Моноэтиленгликоль | 124 |

| Неопентилгликоль | 468 | |

| Диэтиленгликоль | 213 | |

| Триметилолпропан | 131 | |

| Адипиновая кислота | 689 | |

| Изофталевая кислота | 695 | |

| Пример 6 | Неопентилгликоль | 546 |

| Моноэтиленгликоль | 106 | |

| 1,6-гександиол | 50 | |

| 1,4-циклогександиметилол | 123 | |

| Пропиленгликоль | 65 | |

| Изофталевая кислота | 1271 | |

| 1,4-цилкогександикарбоновая кислота | 146 |

Пример 1.

Получение смолы, состоящей из неопентилгликоля, адипиновой кислоты, изофталевой кислоты и тримеллитового ангидрида получают в два этапа. На первом, гликоль, кислоты и часть ангидридов подвергаются обработке для достижения низкого показателя кислотности при температуре 230-240 градусов по Цельсию, затем охлаждаются до температуры 170—180, добавляется остаток ангидридов и процесс продолжается при этой температуре, пока не будет достигнут показатель кислотности 45-50. Затем смолу растворяют в подходящем совместном растворителе и нейтрализуют амином.

Пример 2.

Реакция этерификации начинается при температуре 188ºС с добавлением 2 м.ч. тринонилфенилфосфита и 1 м.ч. оксидибутилового эфира. Вода, образованная в ходе реакции удаляется дистиллятором. Максимальная температура, при которой идет реакция – 245ºС. Через час после того, как температура достигнет 245ºС, кислотное число доводиться до 3,5 мг КОН/гр. Гидроксильное число полученной смолы – 18,5 мг КОН/гр. Вязкость при 158ºС)–260 дПа•с. Средний молекулярный вес – 5085 г/моль. Температура стеклования данной смолы – 50 ºС.

Пример 3.

Получение полиэфирной смолы с высоким содержанием сухого вещества происходит также в азотной атмосфере при механическом перемешивании. В качестве инициатора выступает фосфористая кислота (2 м.ч.). Реакция этерификации начинается при температуре 157ºС. Вода, образованная в ходе реакции, отводится дистилляцией. Максимальная температура, при которой идет реакция – 235ºС. Через час после того, как температура достигнет 235ºС, осуществляется азеотропная дистилляция с использованием ксилола, до тех пор, пока не будет достигнуто кислотное число 5 мг КОН/гр. Затем достигается кислотное число 2 мг КОН/гр. После охлаждения до температуры 170 ºС добавляются 857 весовых частей Solvesso 150™, чтобы достичь 75 % содержания сухого вещества.

Кислотное число полученной твердой полиэфирной смолы –2 мг КОН/гр., гидроксильное число –20 мг КОН/гр. Вязкость при температуре 23ºС - 73 дПа•с.

Средний молекулярный вес –4920 г/моль. Температура стеклования данной смолы – 15ºС.

Пример 4.

В качестве инициатора выступают дибутилоксид олова (1,1 м.ч.) и тринонилфенилфосфит (1,1 м.ч.). Реакция этерификации начинается при температуре 177ºС. Максимальная температура, при которой идет реакция – 230ºС. Через час после того, как температура достигнет 230ºС, осуществляется азеотропная дистилляция с использованием Solvesso 150™, до тех пор, пока не будет достигнуто кислотное число 6,4 мг КОН/гр. Затем достигается кислотное число 5,3 мг КОН/гр.

Кислотное число полученной твердой полиэфирной смолы – 5,3 мг КОН/гр. Средний молекулярный вес –5410 г/моль. Температура стеклования данной смолы –49ºС.

Пример 5.

В качестве инициаторов выступают дибутилоксид олова (1 м.ч.) и тринонилфенилфосфит (2 м.ч.). Реакция этерификации начинается при температуре 165ºС. Максимальная температура, при которой идет реакция – 230ºС. Через час после того, как температура достигнет 230ºС, осуществляется азеотропная дистилляция с использованием Solvesso 150™, до тех пор, пока не будет достигнуто кислотное число 0,8 мг КОН/гр. После охлаждения до температуры 170ºС добавляются 857 весовых частей Solvesso 150™, чтобы достичь 70% содержания сухого вещества.

Кислотное число полученной твердой полиэфирной смолы –0,8 мг КОН/гр. Вязкость – 49 дПа•с. Средний молекулярный вес –4590 г/моль. Температура стеклования данной смолы –14ºС.

Пример 6.

В качестве инициаторов выступают хлориндигидроксид (Fascat 4101™, 1 м.ч.) и тринонилфенилфосфит (2 м.ч.). Реакция этерификации начинается при температуре 183ºС. Максимальная температура, при которой идет реакция – 230ºС. Через час после того, как температура достигнет 230ºС, кислотное число доводится до 2,4 мг КОН/гр.

Кислотное число полученной полиэфирной смолы –2,4 мг КОН/гр., гидроксильное число –25 мг КОН/гр. Средний молекулярный вес –4560 г/моль. Температура стеклования данной смолы –45ºС.

С анализом технологий и оборудования для производства полиэфирных смол Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Анализ оборудования и сырьевой базы для производства полиэфирных смол».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 362-92-24

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование