ИНЖЕКЦИЯ СТЕКЛОПЛАСТИКОВ: Технология Light RTM

При изготовлении средних и крупных партий изделий целесообразно применять метод инжекции смолы в закрытую форму - технология RTM.

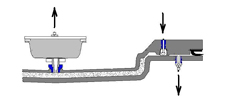

Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный стекломатериал. Под давлением впрыскивается смола.

Метод Light RTM характеризуется тем, что прижим матрицы и пуансона осуществляется с помощью вакуума. Разрежение создается также и в рабочей полости формы, что позволяет добиться оптимальных характеристик пропитки армирующего материала.

Оборудование

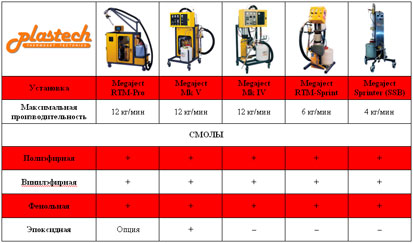

В зависимости от требуемой производительности, типа связующего и степени автоматизации процесса, существует несколько типов оборудования (на примере оборудования фирмы Plastech, Англия).

Модели установок для закрытого формования стеклопластика:

Megaject RTM-PRO

Megaject RTM-Pro - полностью автоматизированная рабочая система для изготовления стеклопластика из полиэфирныой смолы и стеклянного наполнителя, в состав которой включен программируемый элемент логического управления. Система включает в себя большое количество стандартных опций, которых нет в других моделях оборудования для изготовления стеклопластика. Автоматические функции системы запрограммированы в управляющем устройстве и могут управляться через сенсорный дисплей, благодаря которому обеспечивается управление циклами инжекции и промывки. Все рабочие характеристики данной установки запрограммированы и контролируются. Система Megaject RTM-Pro обеспечивает точную повторяемость процесса формования изделия из стеклопластика. Установка совместима с другим промышленным оборудованием, например, с автоматическим прессом.

Стандартная комплектация оборудования:

•Элементы автоматического управления - наличие до 30 отдельных программируемых циклов формования, в каждом из которых предусмотрены следующие параметры: объем заливки, производительность при заливке, давление полиэфирной смолы при нагнетании, температура полиэфирной смолы, процентное соотношение катализатора в начале и в конце процесса.

•Устройство сопряжения Turbo Autosprue, смесительная головка, воздушная очистка системы Autosprue, цикл промывки и сушки.

•Прецизионные гидравлические насосы, гарантирующие точную производительность в пределах от 150 г/мин до 12 кг/мин.

•Система насосов полиэфирная смола - катализатор с регулируемым соотношением в пределах между 200:1 и 22:1 (автоматическая регулировка с помощью устройства PCR)

•Встроенная емкость для катализатора на 20 литров с бесконтактным датчиком уровня

•Встроенный полипропиленовый бак SP3 на 20 литров для растворителя, в котором растворитель находится при атмосферном давлении. В баке установлен уникальный погружной насос для растворителя и бесконтактный датчик уровня.

•Компактная инжекционная головка с автоматическим управлением рециркуляцией полиэфирной смолы и катализатора, с низкими потерями смеси после операции инжекции (38 см3)

•Устройство защиты от превышения давления в форме (MPG), обеспечивающее точность регулирования инжекции под давлением.

•Цветной графический сенсорный дисплей для регулирования настроек системы в каждом меню.

•Многоуровневая система управления с защитой паролем.

•Система контроля расхода и давления инжекции катализатора, а также система считывания показаний.

•Многоканальный контур управления PID для контроля температуры полиэфирной смолы и формы.

•Переносные запираемые комбинированные футляры для устройств управления (степень защиты IP65) и вспомогательного оборудования для насосов, установленные на стальной раме с покрытием порошковым напылением.

•Дополнительная комплектация - система сбора данных и разъемы ввода/вывода для пресса.

•Внедренная в настоящее время система предварительного задания параметров и регулирования производительности. Если предварительно заданная величина производительности повлечет за собой повышение давления полиэфирной смолы на величину, большую, чем предварительно заданное предельное значение давления, электронная система быстрого реагирования установит в системе безопасное давление инжекции, а также оптимальный процесс заполнения формы.

•Требования к энергоресурсам: воздух 350 л/мин, 7 бар; электроэнергия 13 А, 110/240 В.

Дополнительные опции оборудования:

•Дистанционный пуск - металлическая коробка управления для тяжелых условий работы.

•Концевые выключатели Turbo Autosprue.

•Датчик давления в форме с пультом управления - система PVSensor.

•Коммуникационная панель. Дополнительная панель вводов/выводов, установленная на стороне шкафа управления, обеспечивающая подсоединение следующих систем:

1.Вывод К - типа для внешнего контроля температуры нагревателя полиэфирной смолы.

2.Ввод типа К для обеспечения экзотермического контроля формы при помощи устройства RTM-Pro.

3.Упрочненный разъем для дистанционного пуска и остановки.

4.Усиленная система сбора данных и разъем для взаимодействия с прессом.

Дополнительная техническая информация:

•Системы управления: OMRON COM1 PLC и NT30C MMI.

•Программное обеспечение, разработанное компанией Plastech TT.

•Все клапаны для жидких сред с пневмоприводом и датчиками положения.

Прогрессивная система для катализатора PCR

Это уникальная особенность оборудования Megaject RTM-Pro компании Plastech для производства стеклопластика по технологии закрытого формования. Прогрессивная система соотношения катализатора (PCR) может быть запрограммирована на регулирование процентного соотношения катализатора в процессе нагнетания смеси полиэфирная смола - катализатор. Этот процесс обеспечивается с помощью синхронизированных сервомоторов с автоматическим регулированием, устанавливающих насос катализатора в определенном положении на рабочем рычаге. Система PCR обеспечивает более линейный процесс отверждения полиэфирной смолы для больших или сложных форм, а также снижение времени процесса гелеобразования. Регулировка катализатора осуществляется через сенсорный экран, в результате чего устраняется ручная регулировка. После выбора предварительно заданного способа инжекции полиэфирной смолы насос катализатора автоматически перемещается в пусковое положение.

Система Megaject RTM-Pro V

Данное оборудование может быть отрегулировано специально для инжекции смол разных видов - полиэфирные смолы, винилэфирные смолы, фенольные смолы или эпоксидные смолы - при помощи имеющихся в системе 4-х взаимозаменяемых насосов. В насосах для эпоксидных смол система PCR не предусмотрена.

Megaject MK IV

Высокоточное оборудование для изготовления стеклопластика с производительностью от 150 г/мин до 12 кг/мин, обеспечивает регулируемую величину соотношения катализатора по отношению к полиэфирной смоле, промывку растворителем с аварийной сигнализацией, рециркуляцию полиэфирной смолы и катализатора, а также большое количество дополнительных систем и уникальных разработок компании Plastech. Оборудование для производства стеклопластика Megaject MK IV предназначено для нагнетания полиэфирной смолы и катализатора при регулируемом давлении. Установка выполняет смешивание полиэфирной смолы и катализатора в нагнетательной головке при регулируемых соотношениях катализатора в диапазоне от 0,5% до 4,5% с шагом 0,25%.

Характеристики установки

•Приборное обеспечение и панель управления в стальном запираемом шкафу.

•Высокоточные насосы полиэфирной смолы и катализатора, гарантирующие точное дозирование по всему диапазону производительности.

•Устройство защиты формы от превышения давления (MPG) постоянно регулирует давление инжекции полиэфирной смолы с целью обеспечения быстрого и безопасного заполнения формы.

•Предупреждающий таймер гелеобразования с аварийной сигнализацией.

•Регулируемая по времени промывка растворителем заливочной головки оборудования (отключает таймер гелеобразования).

•Система автоматической предохранительной остановки оборудования по превышению давления катализатора.

•Ручные клапаны рециркуляции полиэфирной смолы и катализатора на смесительной головке с предохранительными блокировками.

•Заборный шланг для полиэфирной смолы с фильтром, рассчитанный на 200 килограммовую бочку и 8 литровый баллон для катализатора с фильтрующим трубопроводом.

•Счетчик рабочих ходов насоса полиэфирной смолы с предварительным заданием числа ходов (PDC) с кратностью 100 см3 и автоматической остановкой.

•Комплектная 2 поточная смесительная головка со статическим смесительным элементом и системой промывки воздух/растворитель/воздух.

•Установленный на раме 20 литровый бак с растворителем и уникальной погружной насосной системой SP3.

•Высокоэффективный эмульгатор растворитель/воздух, обеспечивающий малый расход растворителя на промывку головки по окончании инжекции полиэфирной смолы.

•Рама с защитным покрытием порошковой окраской с усиленными шарнирными колесами с блокировкой.

•4-метровый составной шланг для подсоединения смесительной головки.

•Встроенное вакуумное оборудование для обслуживания формы.

•Система остановки агрегата при аварийной остановке процесса инжекции смолы и аварийном отключении воздуха, с автоматическим возвратом на безопасный режим работы при последующем пуске.

•Агрегат может подсоединяться к системе Turbo Autosprue и сенсорной системе PVSensor.

•Требования к энергоресурсам: воздух 350 л/мин, 7 бар

Megaject MK V

Данная установка по заказу может быть сконфигурирована специально для инжекции полиэфирных смол, винилэфирных смол, фенольных смол или эпоксидных смол.

Характеристики установки

•Бесступенчатое регулирование соотношения смолы и катализатора в диапазоне от 1:1 до 200:1, благодаря чему можно точно отрегулировать оборудование согласно специфике используемых смол. Это достигается с помощью одного из четырех стандартных насосов с рабочим объемом 100 куб.см., 50 куб.см., 20 куб.см. и 4,5 куб.см.

•Насос с рабочим объемом 20 куб.см., в корпусе из нержавеющей стали для работы с фенольными смолами при соотношении катализатора в диапазоне от 3% до 20,8%.

•Прочные рабочие рычаги с прецизионными шарнирами на роликовых подшипниках вместо вкладышей.

•Высокоточные насосы, гарантирующие точное дозирование во всем диапазоне производительности. Все устанавливаемые в настоящее время насосы оборудованы новыми уникальными внутренними сальниками клапанов.

•Соотношения регулируются вручную при помощи винтов с малым коэффициентом трения, изготовленных с тефлоновым покрытием.

•Приборное обеспечение и панель управления в стальном запираемом шкафу.

•Таймер гелеобразования с аварийной сигнализацией и регуляцией звука.

•Регулируемая по времени промывка растворителем смесительной головки агрегата (отключает таймер гелеобразования).

•Продувка воздухом с управлением осушения заливочной головки.

•Автоматическая остановка агрегата в случае превышении давления катализатора.

•Ручное включение рециркуляции смолы и катализатора на смесительной головке.

•Заборный шланг для смолы с фильтром, рассчитанный на 200 килограммовую бочку, и 8 литровый баллон для катализатора с фильтрующим трубопроводом.

•Счетчик рабочих ходов с предварительным заданием числа ходов (PDC) кратностью 100 куб.см и автоматической остановкой.

•Комплексная 2 поточная смесительная головка со статическим смесительным элементом и системой промывки воздух/растворитель/воздух с кнопкой старта.

•Установленный на раме 20 литровый бак с растворителем с погружной насосной системой SP3.

•Высокоэффективный эмульгатор растворитель/воздух, обеспечивающий малый расход растворителя на промывку смесительной головки.

•Встроенное вакуумное оборудование для обслуживание формы.

•Система остановки оборудования при аварийной остановке процесса инжекции и аварийном отключении воздуха, с автоматическим возвратом на безопасный режим работы при последующем пуске.

•Агрегат может подсоединяться к системе Turbo Autosprue и сенсорной системе PVSensor.

•Требования к энергоресурсам: воздух 350 л/мин, 7 бар.

ПАРАМЕТРЫ НАСОСОВ MEGAJECT MK V

Объем насоса | Рабочее | Тип связующего: |

| 100 куб.см. | 20% - 100% | Эпоксидная смола / Отвердитель |

| 50 куб.см. | 10% - 50% | Эпоксидная смола / Отвердитель |

| 20 куб.см., нерж.ст. | 3% - 20,8% | Эпоксидная смола / фенольный катализатор |

| 4,5 куб.см., нерж.ст. | 0,5% - 3,5% | Полиэфирная смола / Винилэфирная смола |

Megaject RTM-Sprint

Оборудование для изготовления стеклопластика и изделий из него по технологии инжекции полиэфирных смол в закрытую форму. Оборудование с пневматическим приводом и средней производительностью, предназначено для точного смешивания и нагнетания полиэфирной смолы в форму. Высокоточные насосы обеспечивают подачу смеси полиэфирная смола - отвердитель в диапазоне от 150 г/мин до 6 кг/мин. Стандартные свойства установки: регулируемое соотношение катализатора, уникальная система промывки составом растворитель/воздух, эффективная система рециркуляции полиэфирной смолы и катализатора в смесительной головке. Соотношения катализатора в насосе регулируются в пределах от 0,5% до 4,5% с приращением в 0,25%.

Стандартные характеристики:

•Приборное обеспечение и панель управления в стальном запираемом шкафу.

•Высокоточные насосы, гарантирующие точное дозирование по всему диапазону производительности.

•Устройство защиты формы от превышения давления (MPG). Данное устройство выполняет непрерывное регулирование давления инжекции полиэфирной смолы с целью обеспечения быстрого и безопасного заполнения формы.

•Система автоматической предохранительной остановки агрегата по превышению давления катализатора.

•Ручные клапаны рециркуляции полиэфирной смолы и катализатора на смесительной головке.

•Заборный шланг с фильтром для 200 килограммовой бочки полиэфирной смолы.

•8-литровый баллон с катализатором и фильтрующим трубопроводом.

•Счетчик рабочих ходов насоса полиэфирной смолы с предварительным заданием числа ходов (PDC) с кратностью 100 куб.см. и автоматической остановкой агрегата.

•Комплектная 2 поточная смешивающая головка со статическим смешивающим элементом и системой чистки воздух/растворитель/воздух.

•Установленный на раме 20 литровый бак с растворителем с погружной насосной системой SP3.

•Высокоэффективный эмульгатор растворитель/воздух, обеспечивающий малый расход растворителя на промывку головки.

•Рама с защитным покрытием напылением с упрочненными шарнирными колесиками с блокировкой.

•Система остановки агрегата при аварийной остановке процесса и аварийном отключении воздуха, с автоматическим возвратом на безопасный режим работы при последующем пуске.

•Агрегат может подсоединяться к системе Turbo Autosprue и сенсорной системе PVSensor.

•Требования к энергоресурсам: воздух 350 л/мин, 7 бар.

Megaject Sprinter SSB

Идеальная установка для технологии инжекции полиэфирной смолы в закрытую форму с пуансоном из стеклопластика или другого относительно мягкого материала технология Light RTM (облегченный RTM). Насос повышенной точности обеспечивает скорость заливки полиэфирной смолы от 150 г/мин до 4 кг/мин. Отношение количества катализатора к количеству полиэфирной смолы регулируется в пределах от 0,5% до 3,0% с шагом 0,5%.

Стандартные характеристики установки:

•Все приборы, панель управления, а также защитные ограждения насоса полиэфирной смолы установлены в технологическом шкафу из нержавеющей стали.

•Жидкостные насосы повышенной точности гарантируют точное дозирование по всему диапазону производительности на выходе.

•Защита от превышения давления нагнетания (MPG). Данная система выполняет регулирование давление инжекции полиэфирной смолы в постоянном режиме с целью обеспечения быстрого и безопасного заполнения формы или надежной работы роликового сатуратора.

•Система защиты от превышения давления катализатора, благодаря чему автоматически выполняется безопасная остановка машины.

•Система регулирования соотношения катализатора с помощью одного вывода.

•Рычаг из нержавеющей стали для регулирования соотношения катализатора.

•Ручные клапаны для рециркуляции полиэфирной смолы и катализатора на смешивающей головке.

•Шланг подвода полиэфирной смолы с фильтром, рассчитанный на бак емкостью 200 кг.

•Баллон с катализатором на 8 литров с фильтром.

•Цифровой счетчик циклов, отсчитывающий каждые 100 куб. см.

•2-х поточная смесительная головка с элементом статического смесителя и системой промывки.

•Рама, на которой установлен прочный 20-ти литровый бак из полипропилена, в котором находится растворитель с погружной насосной системой SP3.

•Прочная рама, окрашенная порошковой краской.

•Система аварийной остановки.

•Установка предназначена для подсоединения к автоматическому нагнетательному клапану Turbo Autosprue и для его управления, а также для подсоединения к роликовому сатуратору RollMate.

•Устройство компактное и занимает мало места, вес 64 кг, габариты 1,3 Х 0,4 Х 0,4 м.

•Требования к энергоресурсам: воздух 350 л/мин, 7 бар.

Вспомогательное оборудование

Система Turbo Autosprue

Стандартная система Turbo Autosprue на 10 бар № детали: 5855.

Усиленная система подачи смолы Turbo Autosprue № детали: 5856.

Вставка "Locksert" № детали: 5833.

Зажимная клипса "Locksert" № детали: 5834.

Система Turbo Autosprue - отличный выбор для всех заливочных форм. Упрощает процесс заливки смолы и промывки смесительной головки в конце процесса. Обеспечивает безопасность заполнения формы.

Характеристики системы:

•Пригодна для работы в условиях низких и высоких температур.

•Очень малые затраты на техническое обслуживание.

•Фиксация в матрице при помощи зажимного устройства "Locksert".

•Малые габариты, 12х5 см.

•Индикатор открывания и закрывания.

•Пригодна для всех систем термоотверждаемых смол.

•Длительный срок службы тефлоновых сальников PTFE.

•Замена уплотнений может быть выполнена со стороны формы без снятия клапана.

•Вихревой поток обеспечивает эффективную промывку системы.

Система PVSensor № детали: 5797, 5801

Предназначена для производства по технологии Light RTM. С использованием данной системы повышается производительность процесса литья.

Улучшается точность изготовления изделий.

Датчик давления располагается внутри формы и позволяет контролировать ее заполнение. Обеспечивает оптимальную скорость заполнения формы. Полностью освобождает оператора от других обязанностей во время заполнения формы. Не допускает переполнения формы.

Подсоединяется к инжекционной установке для обеспечения полностью автоматической работы.

Vacuminder

Стандартный Vacuminder, № детали 3229.

Базовый Vacuminder, № детали 3228.

Vacuminder специально разработан для использования с композитным вакуумным формованием с технологией Light RTM. Vacuminder поставляет два источника вакуума: Периферический вакуум для удержания матрицы Light RTM закрытой, служит в качестве зажимной системы и центральный вакуум для освобождения воздуха и способствованию растекания смолы. Пневматический вакуумный насос Vacuminder представляет собой низкую стоимость, высокоэффективную альтернативу традиционным механическим вакуумным насосам.

Вспомогательные детали RTM

Клапан воздушного эжектора № детали: 0580

Деталь изготовлена таким образом, чтобы ее можно было установить на поверхность матрицы. В процессе работы открывается клапан и одновременно пускается воздух между матрицей и изделием.

Контрольный переключатель клапана воздушного эжектора № детали: 1949

Контрольный переключатель клапана воздушного эжектора, включая фитинги и трубу.

Штифт и зажимы № детали: 2653

Этот комплект разработан для крепления к матрице RTM стального каркаса, обеспечивая, таким образом, точное расположение двух половинок матрицы и одновременно создавая основной метод зажима матрицы. Крепкие формы создают основу для установки оптимального зажима матрицы (смотрите ниже).

Добавочные детали для зажимов для набора штифтов № детали: 2654

Система зажимов разработана для быстрой установки зажимов на матрицу для обеспечения более эффективного и быстрого метода открытия и зажима деталей матрицы RTM - позиция 2655.

Инжекция матрицы и отвод

Деталь для инжекции и порт для отвода разработаны для установки на композитную сторону матрицы. Порт инжекции может быть включен после инжекции с пробкой литниковой чаши PTFE. Порт отвода разработан для соединения с PTFE, который уменьшает вертикальный литник до 6 мм. Это позволяет втулке быть включенной с портом отвода или 6 мм нейлоновой трубкой, которая может быть вставлена для подачи смолы в чашку.

Позиция 0123: 1/2' вставной литниковый канал

Позиция 0120: Полый переходник PTFE ?' - 6 мм

Позиция 0121: Пробка литниковой чаши PTFE

Позиция 0122: Пробка литниковой чаши сменный элемент

Позиция 0124: Полый зажим для штыря

Позиция 0208: 6 мм прозрачная нейлоновая полая трубка

Позиция 5833: Блокирующая вставка Turbo Autosprue

Уплотнители матрицы

Силиконовые и неопреновые уплотнители подтверждают свое название и держат смолу внутри матрицы и не позволяют ей вытекать.

Позиция 0002 силиконовое уплотнение 10 ммх5 мм, стандартное первичное уплотнение смолы, изготовленное при высоких температурах из стойкого к износу силикона.

Позиция 0979 Стандартные вторичные уплотнения по краям для фиксации вакуума.

Замкнутые клетки неопрена.

Позиция 1062 Мягкие неопреновые уплотнения, используемые в качестве альтернативы стандартной оснастке и МIT.

Позиция 1114 Динамическое первичное уплотнение смолы. Особенности - активный контроль размеров уплотнения с использованием контроллера внешнего вакуума и давления.

Позиция 2872 Динамическое уплотнение пневматического контроллера.

Позиция 2056 Установочный комплект функционального уплотнения

Позиция 5857 Сверхмощное динамическое уплотнение.

Материалы для оснастки для обоих процессов LRTM/RTM

Позиция 0126 - Водный молоток (съемник)

Позиция 1082 - Поверхностная вуаль 30 гр/см2

Позиция 0197 - Mastercore 6 мм х 10 листов

Позиция 0198 - Mastercore 9 мм х 6 листов

Позиция 0971 - Fillite, микросферы упаковка 20 кг

Позиция N0144 - Пластифицированный воск (желтый) блок по 675 гр

Калибровочные материалы

Могут поставляться как листовым воском, так и пробковым по толщине. Эти материалы используются, когда необходимо точно определить толщину изделия.

Калибровочный воск толщины

Поставляется в разнообразии по толщине с хорошей клеящей стороной. Один лист покрывает поверхность площадью 0,18 м2

Позиция 0007 - Один лист 0,5 мм Воск

Позиция 0008 - Один лист 1,00 мм Воск

Позиция 0009 - Один лист 1,5 мм Воск

Позиция 0010 - Один лист 2,0 мм Воск

Позиция 0012 - Один лист 3,0 мм Воск

Позиция 1417 - Один лист 4,0 мм Воск

Калибровочная пробка толщины

Калибровочная пробка обеспечивает создание матрицы, отличной по экономическим показателям по сравнению с калибровочным воском. Поставляется в разнообразии по толщине с хорошей клеящей стороной. Относительное расхождение по толщине меньше чем 0,1 мм

Позиция 0258 - 1,0 мм

Позиция 0259 - 1,5 мм

Позиция 0260 - 2,0 мм

Позиция 0261 - 2,5 мм

Позиция 0262 - 3,0 мм

Вспомогательные материалы для Light RTM

Вакуумная чашка № детали: 2146-view

Стандартная стальная крышка. Обеспечивает точное заполнение смолой емкости в матрице LRTM. Деталь из нержавеющей стали с блокирующими и уплотняющими фитингами позволяет мгновенно отсоединять после отверждения

Чашечный фитинг № детали: 0093

Используется в основном в качестве вставки в вакуумную чашку. Обеспечивает точное расположение уплотнения в вакуумной чашке с простым подключением и отключением.

Матричный внешний фланцевый уплотнитель из неопреновой резины № детали: 1680

Доказанный в применении вторичный уплотнитель (Внешний) для всех матриц LRTM. Легко применять, устанавливать и уплотнять. Подходит для канальцев 26 х 13 мм для оптимальной работы.

Матричный внешний фланцевый уплотнитель. № детали: 5895

Как упомянутый выше, только силиконовый.

Уплотнительный канальный профиль № детали: 3391

Обеспечивает быстрый калибровочный профиль при создании канала для фланцевого уплотнителя. Мы рекомендуем использовать "супер клей" для фиксация к фланцевому воску до 1 мм.

Грибовидный зеленый силиконовый уплотнитель № детали: 3202

Выбор номер один для Первичного уплотнителя (Внутреннего), Этот высоко эластичный силикон обеспечивает долгий срок эксплуатации матрицы. Подходит для канальцев 10х5 мм. Разработан для сжатия уплотнения до 1 мм

Уплотнитель силиконовый 10 х 5 мм № детали: 0002

Идеальный профиль для быстрого и точного создания канальцев профиля в процессе создания матрицы (используйте Грибовидный зеленый силиконовый уплотнитель 3202).

Многократно используемый канальный профиль потока смолы. № детали: 4530

Разработан для быстрой калибровки канала потока смолы во время производства матрицы.

Динамический силиконовый уплотнитель № детали: 1114

Для профессионального применения в процессе LRTM, у динамического силиконового уплотнителя есть большинство преимуществ статичного грибовидного зеленого силиконового уплотнителя, упомянутого выше. Особенности: регулируемое давление уплотнений, безопасное открытие матрицы, уплотнители для вертикальной части и саморегулируемые уплотнители для различных профилей фланца.

Многократно используемый канальный профиль для динамического уплотнителя № детали: 3340

Обеспечивает быструю калибровку профиля, когда создается канал для динамического уплотнителя. Мы рекомендуем использовать "супер клей" для фиксации фланцев до 1 мм.

Установочный набор для динамических уплотнителей № детали: 2056

В первую очередь используется вместе с новой установкой динамического силиконового уплотнителя - позиции 1114 и 5857. Набор включает в себя: уплотнительную вставку, нейлоновую соединительную трубку, нейлоновую соединительную формующую трубку и силиконовую трубку.

10 мм инжекционный порт № детали:2145

10 мм вакуумный порт № детали:3317

Фиксирует соединение вакуумного канала с магистралью. Легко устанавливать на фланцы матрицы LRTM как на нижнюю, так и на верхнюю части. Есть уплотнительные болты 10 мм для соединения фитингов с вакуумными зажимами

1. Соединитель 3/4" фитинга № детали:3244

2. Соединитель 3/4" контр фитинга № детали:3243

Обеспечивает точное соединение рекомендованной 10 мм трубке подачи смолы к матрице. Подсоединяется к матрице. Особенности PTFE для продолжительного срока эксплуатации.

Зажимное устройство № детали:3370

Для обеспечения первоначального закрытия пуансона и матрицы