СПОСОБЫ И МАТЕРИАЛЫ ДЛЯ ОТДЕЛКИ АЛЮМИНИЕВЫХ ПРОФИЛЕЙ

Процесс производства алюминиевых прессованных профилей подразделяется на две основные стадии.

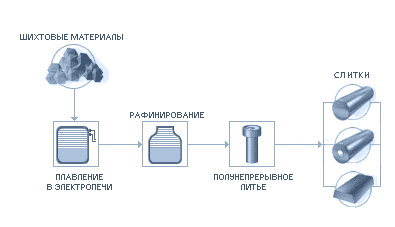

1.Из чушкового первичного алюминия с добавлением легирующих компонентов (возможно также использование отходы алюминиевого производства) в плавильно-литейных агрегатах получают слитки (заготовки).

Процесс производства заготовок

2. Методом прессования заготовкам придают ту или иную необходимую форму

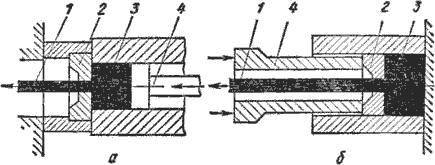

Прессование алюминиевых архитектурных длинномеров производится на гидравлических прессах. Процесс заключается в выдавливании алюминия из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля (рисунок 1.2).

Технологический процесс прессования включает операции:

1)нагрев заготовки;

2)подготовка заготовки к прессованию - рубка или распиливание заготовки (при распиливании – меньшее количество отходов);

3)непосредственно процесс прессования;

4)закаливание.

Процесс производства алюминиевых профилей

Выделяют два метода прессования: прямой и обратный.

При прямом прессовании движение пуансона пресса и истечение алюминия через отверстие матрицы происходят в одном направлении (рисунок 2.3).

Рисунок 2.3

Схема прессования прутка прямым (а) и обратным (б) методом

1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон

Источник: из лекционного материала «Ивановского государственного энергетического университета имени В.И. Ленина»

При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18-20 % от массы заготовки (в некоторых случаях – 30-40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование требует меньших усилий, пресс-остаток составляет 5-6%. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная.

К основным преимуществам процесса прессования относятся:

возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

возможность получения практически любого профиля поперечного сечения;

получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

высокая производительность, до 2…3 м/мин.

Недостатки процесса прессования:

повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

высокая стоимость и низкая стойкость прессового инструмента;

высокая энергоемкость.

Специфика прессования «теплого «профиля связана с тем, что он состоит из трех частей (две алюминиевые + термомост). Каждая из частей изготавливается отдельно, а затем уж они объединяются.

Готовые алюминиевые и полиамидные части соединяются по системе «паз – гребень» (пазы в алюминиевом профиле, гребни - в полиамидном). Затем эти соединения «закатываются» на специальном оборудовании (алюминий «обжимает» полиамид).

Способы отделки алюминиевого профиля

Являясь самым верхним слоем, отделка алюминиевой поверхности объединяет в себе эстетические аспекты (цвет, декор, общее впечатление, вплоть до фирменной идентификации) с необходимыми защитными функциями (разделение внутреннего/внешнего климата, защита от ливня, солнца и локального воздействия окружающей среды).

Предварительная обработка

Алюминий быстро вступает в реакцию с кислородом воздуха и образует компактный предохранительный слой, в который попадают также загрязнения из окружающей среды. Благодаря непостоянной толщине этот слой используется либо функционально, как защитный, либо как декоративное покрытие. Поэтому окрашиваемые детали должны проходить предварительную обработку перед последующим нанесением покрытия с тем, чтобы удовлетворять условиям к покраске изделия по степени отсутствия примесей, структуры поверхности и активации:

При использовании метода анодирования к поверхности предъявляются высокие требования. В то время как во время предварительной очистки удаляются частицы большого размера, что зависит от выбранного способа, в процессе предварительной механической обработки создается микроструктура поверхности. Возможные варианты структуры поверхности после предварительной обработки:

E0 = обезжиривание и восстановление

E1 = шлифование

E2 = чистка

E3 = полировка

E4 = шлифовка и чистка

E5 = шлифовка и полировка

E6 = травление

Предварительно обработанный профиль до вертикальной порошковой покраски

Источник: компания «Schüco International»

Выбор способа отделки поверхности

Выбор способа отделки поверхности зависит от таких параметров как:

•Вид объекта (частное, общественное, коммерческое использование)

•Расположение объекта (климатические условия, солнечное излучение, влияние окружающей среды)

•Окружение объекта (включение в городской или сельский ландшафт)

•Поверхности (фасад, окна, двери, внутренние части)

•Функция блока (защита от огня, разделение, изоляция)

•Желаемый оттенок и структура поверхности

•Издержки при процессе «Finish»

•Расходы на очистку за время работы

3. Анодирование как способ отделки поверхности алюминиевых профилей

Метод анодирования – это электрохимический метод, при котором положительно поляризованный субстрат алюминия (напр., неокрашенный профиль) погружается в водный подкисленный электролитный раствор. На контактирующей поверхности алюминия с электролитным раствором начинает происходить электрохимическая реакция, завершающаяся образованием определенного защитного слоя из оксида алюминия.

Пропускание постоянного тока через серную кислоту - один из самых часто используемых способов анодирования в строительстве. При нем происходит закупоривание пор образованного слоя оксида алюминия. В результате получается бесцветная и прозрачная оксидная пленка, служащая защитой металлической поверхности. Из-за посторонних включений, в т.ч. соединений металлов, перед закупориванием пор, как правило, бесцветный оксидный слой окрашивается (в слабый, светлый, средний и темный бронзовый, а также в черный цвет). В методе SANDALOR при использовании органического пигмента можно получить желтый, коричневый, красный или синий цвет.

Перед анодированием деталь тщательно зачищают и обезжиривают. Затем погружают в раствор электролита. «Плюс» источника тока присоединяют к детали, «минус» - к алюминиевой емкости с электролитом. Плотность тока должна составлять около 15 мА/см2. Анодирование длится около 90 мин.

Обычно анодированная поверхность имеет приятный серый, оливковый, золотистый, коричневый или черный цвет (в зависимости от электролита) и незначительную шероховатость.

Такая пленка является прочным и долговечным покрытием, но, к сожалению, не дает широкой палитры цветов, необходимых для современного дизайна.

Основное достоинство анодирования с архитектурной точки зрения (строительства фасадов) – ремонтопригодность. Для придания поверхности первозданного вида после нескольких десятков лет эксплуатации достаточно провести работы по легкой абразивной очистке от пыли и грязи. Подобная реставрация окрашенной красками поверхности практически невозможна.

Анодированный профиль в герметичной ванне для создания слоя оксида алюминия

Источник: компания «Schüco International»

Нанесение порошкового полимерного покрытия как метод обработки поверхности

Порошковое покрытие представляет собой слой полимерных порошков, которые сначала напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология нанесения порошковой краски состоит из трех основных этапов:

1.Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

2.Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

При использовании метода напыления в электрическом поле между порошком и окрашиваемым материалом формируется электрическое поле. Находящиеся в вихревом движении заряженные частицы порошка осаживаются на окрашиваемый материал с зарядом противоположного знака. При этом кроме непосредственно доступной поверхности покрытие наносится в углубления и на обратную сторону. Благодаря наличию электрического заряда порошок задерживается на поверхности.

3. Оплавление и полимеризация порошкового покрытия в печи полимеризации.

При нагревании порошок плавится и образует пленку. Этот процесс проходит при температуре от 160 до 200 ° C, при этом температура окрашиваемой детали и длительность процесса зависят главным образом от связывающего вещества. Формирование пленки покрытия.

4. Охлаждение и отвержение краски.

После остывания на детали образуется прочное, равномерное и долговечное покрытие.

Внешний вид порошкового покрытия определяется:

•цветом используемого порошка

•степенью блеска используемого порошка

•свойствами используемого порошка (структура поверхности)

•содержанием и формой пигмента

•условия горячей сушки

Условно порошковые покрытия можно разделить на подгруппы по следующим признакам:

- Белый - TiO2 в качестве пигмента;

- Полихромный - различные неорганические и органические пигменты, дающие необходимый оттенок;

- Пигменты «металлик» - содержат специальные пигменты для создания эффекта перламутрового блеска, железного блеска, имитации поверхности необработанного металла.

Порошок перед горячей сушкой

Источник: компания «Schüco International»

Подробнее с анализом текущей ситуации и прогнозом развития российского рынка алюминиевых модульных фасадов можно познакомиться в отчетах маркетингового исследования Академии Конъюнктуры Промышленных Рынков «Рынок алюминиевых модульных фасадов в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 642-72-28

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование