ПОЛИМЕРНЫЕ ВОЛОКНА ТРЕТЬЕГО ПОКОЛЕНИЯ

В настоящее время исключительно большое влияние приобрели армирующие волокна третьего поколения. Традиционно использовавшиеся материалы (металлы, сплавы металлов) все шире заменяются новыми - композитами, изготовление которых без армирующих волокон невозможно.

Кроме того, возрастает роль волокон с функциональными свойствами: термо- и огнестойких и др. Несмотря на то, что их выпуск в мире не превышает 1% от объема производства всех химических волокон, финансовые результаты реализации впечатляют - около 1, 1 млрд. USD в год. К числу этих полимерных волокон относятся: пара-арамидные; углеродные; карбидокремниевые; термоогнестойкие (поллимидные и других классов); хемосорбционные (ионообменные); полые с селективно-проницаемой стенкой.

Пара-арамидные волокна. Это волокно, которое получается из ароматических полиамидов и содержит в своей цепи не менее 85% амидных групп. К числу данных волокон относятся кевлар(фирма «Дюпон», США), тварон(фирма «Тейджин-Акзо», Нидерланды), технора(фирма «Тейджин», Япония), армос(ООО «Лирсот», Россия).1

Общий объем производства этих волокон составляет более 40 тыс. тонн и неуклонно растет. В США - на 15% ежегодно (с инвестициями до 50 млн. USD), в Нидерландах с 7 тыс. до 18,5 тонн/год (с инвестициями до 200 млн. евро), в Японии с 1,4 тыс. до 2 тыс. тонн/год (с объемом инвестиций 10 млн. USD).2

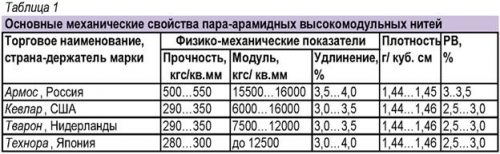

Механические свойства пара-арамидных волокон достаточно высоки. При этом соответствующие показатели волокон этого класса отечественного производства заметно превышают показатели зарубежных (табл. 1).3

Отечественные производства выпускают армос в виде нитей линейной плотности 14,7...100 текс и жгутов - до 600 текс.

Пара-арамидные волокна характеризуются высоким уровнем огне- и термостойкости. Так, для пара-арамидов характерны почти полная безусадочность при высоких температурах (только при достижении температуры 400...450°С наблюдается усадка, не превышающая 3-4%) и высокая устойчивость к воздействию открытого пламени (до 500°С; после удаления из пламени волокно гаснет, что обусловлено высоким кислородным индексом - 38...40% и высокой температурой разложения - 450...550°С). Кроме того, эти волокна мало меняют свои свойства в мокром состоянии, так как они достаточно гидрофобны и после сушки восстанавливают свои свойства.

Этот вид волокон используется в основном для изготовления высоконапряженных конструкционных пластиков, средств баллистической защиты, в резинотехнике, а также там, где нужно получить прочные малодеформативные текстильные изделия для средств спасения или обеспечения профессиональной безопасности.

В настоящее время планируется создание отечественного пара-арамидного волокна с повышенными баллистическими и механическими свойствами.

Углеродные волокна. Использование этих волокон не только целесообразно, но и экономически достаточно выгодно. Созданные на их основе теплозащитные и конструкционные материалы обладают регулируемыми электрофизическими свойствами, низкой плотностью, высокими механическими показателями, хемостойкостью и сорбционной активностью. По прочности (как абсолютной, так и относительной) эти волокна в настоящее время являются непревзойденными.

Ведущие фирмы-производители углеродных волокон действуют в Японии и США, там же находятся и основные потребители. Общие мощности производства превышают 20 тыс. тонн/год.4

Углеродные материалы могут выпускаться в виде нитей, жгутов и тканей. Хотя в настоящее время прочность по углеродному волокну достигла свыше 700 кгс/мм2(марка Т 1000 фирмы «Торей», Япония), наиболее широко используется материал с прочностью 300...350 кгс/мм2.

В свое время НПО «Химволокно»(г. Мытищи)разработало технологии получения углеродных волокон на основе вискозы и ПАН-волокон, которые по тому времени относились к числу передовых (а на базе вискозы таковыми остались и сегодня), и внедрила эти технологии на предприятиях отрасли в Светлогорске и Балакове. Однако к настоящему моменту эти технологии достаточно устарели. Для того чтобы выйти на передовые позиции, необходимы смена качества исходного сырья по ПНА-волокну для повышения механических характеристик углеродного волокна, а также замена температурного оборудования - для снижения энергоемкости производства.

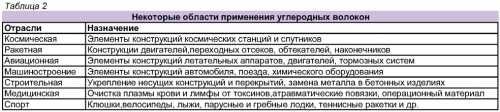

Как видно, области использования материалов на основе углеродных волокон (табл. 2) достаточно широки, объем их потребления постоянно увеличивается, особенно в машиностроении и строительстве.

Заметим, что углеродные волокна могут заменять собой до 10 кг металла, при этом при их производстве электроэнергии расходуется в 3...20 раз, чем при выпуске металла. Ресурс эксплуатации изделий на основе этих волокон увеличивается до 300%, а трудоемкость при изготовлении изделий снижается до 40...60%.

Карбидокремниевые волокна. Высокопрочные и высокомодульные эти волокна (керновые и бескерновые) являются наиболее перспективным армирующим материалом для создания высокотемпературных композитов. Особенно остро эта проблема стоит перед создателями авиационных двигателей: процесс достиг своего критического уровня, так как ни улучшением конструкции двигателя, ни применением новых металлических сплавов невозможно решить проблему повышения его эксплуатацонных характеристик.

Выход представляется в применении жаростойких материалов, к числу которых относится керамика, способная работать при высоких температурах в окислительной среде. Однако керамика обладает низким коэффициентом трещиностойкости. Для устранения этого недостатка и используются карбидокремниевые волокна. Их применение позволяет получать металлокомпозиты на основе интерметаллидных сплавов титана, работающие при 800°С (вместо 500...600°С) и поднять прочность и модуль упругости примерно в 1,5 раза, а также создать керамические композиты на рабочие температуры в окислительной среде - выше 1300°С. Это позволит создать новые газотурбинные авиационные двигатели с повышенными техническими и экономическими характеристиками с массой на 40...50% ниже, чем у ныне действующих.

В настоящее время существуют две технологии получения волокна: 1) методом газофазного покрытия вольфрамовой или углеродной подложкой (керновые волокна) и 2) методом формования из поликарбосилана с последующей температурной обработкой (бескерновые волокна). Первым методом получают карбидокремниевые волокна специалисты фирмы «Текстрон»(США), используя в качестве подложки углеродные моноволокна. Такого волокна производится по некоторым данным до 1000 тонн/год, однако оно отличается большим диаметром (до 80...140 мкм) и худшей текстильной переработкой, чем бескерновое волокно.

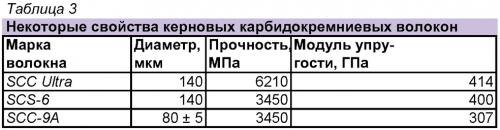

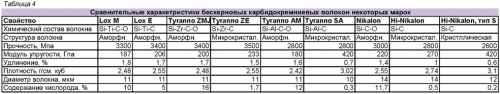

Бескерновое карбидокремниевое волокно разработал японская фирма «Ниппон Карбон».Его выпускают значительно меньше (около 20 тонн/год), оно отличается абсолютно низким диаметром элементарного волокна: 11...15 мкм.5 и высокими физико-механическими характеристиками, особенно на сжатие - до 280 кгс/мм2(табл. 3, табл. 4).

Цена данных волокон достаточно внушительная - до 9-10 тыс.USD/кг.

ООО «Лирсот» планирует продолжать начатые в 1980-х годах работы в области получения и выпуска карбидокремниевых волокон. Напомню, что мы достигли неплохие результаты: были получены нити с прочностью до 230 кгс/мм2, с модулем упругости до 20000 кгс/мм2. В то же время не была достигнута нужная (500...1000 м) длина нити, что связано с особенностями формования такой нити, так как ее начальная прочность практически равна нулю. Образцы волокон с положительными результатами были использованы в НИИ стали и сплавов для армирования алюминия и в ВИАМе для армирования стеклокерамики. Работа была приостановлена из-за отсутствия финансирования. В настоящее время планируется создать пилотную установку для обеспечения НИОКР потребителей производительностью до 100 кг/год. Так что отечественные ученые имеют опыт и знания для создания карбидокремниевых волокон - базы для создания таких важных стратегических материалов, как металлокомпозиты и керамикомпозиты.

Термо- и огнестойкие волокна. Объем мирового производства этих видов волокон составляет около 20 тыс. тонн/год, что достаточно мало в общем объеме выпускаемых волокон. Тем не менее, роль их достаточно велика - они являются основой тканей для профессиональных огнезащитных костюмов и средств индивидуальной защиты от сильного нагрева и открытого огня. Наиболее значимыми из этих видов волокон являются полиимидные (общая ТМ - аримид) и пара-метаарамидные.

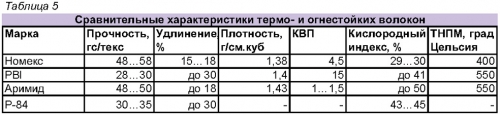

К числу наиболее термо- и огнестойких волокон по праву относятся полиимидные волокна. Если их сравнить с выпускаемыми за рубежом аналогами - мета-арамидным номексом и полибензимидозольным PBI, можно убедиться в более высоких функциональных характеристиках полиимидного волокна (табл. 5).

Кроме этих достоинств данное волокно отличается высокой свето- и радиационной устойчивостью, сохранением гибкости при температуре жидкого азота (- 195°С), поэтому его охотно используют для изготовления огнезащитных оболочек, электропроводов, защитных чехлов, костюмов и накидок. Ранее оно использовалось при изготовлении негорючих костюмов советских космонавтов (проект «Союз - Аполлон») и теплозащитного покрытия для космического корабля «Буран».

Полиимидные волокна технологичны в текстильной переработке, выпускаются в виде тканей и нетканых материалов, лент, шнуров и комбинированных изделий.6

Нужно отметить, что в лабораторных условиях получены нити на основе сополиимидов с прочностью на разрыв до 170 Сн/текс и модулем упругости до 23000 кгс/мм2. Производятся эти волокна на опытном заводе ООО «Лирсот».

Здесь же в конце 1990-х годов были созданы арамидные волокна пара-мета структуры, так как разработанные нами ранее термо- и огнестойкие волокна широкого использования - фенилон- были утрачены: завод по их производству перешел к Республике Казахстан и в дальнейшем был демонтирован.

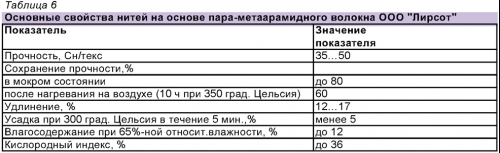

Зарубежным аналогом этого волокна является волокно номекс(ТМ «Дюпон», США), объем выпуска которого в мире достигает ныне около 18 тыс. тонн/год. Отечественное волокно по некоторым показателям превосходит номекс(табл. 6): в частности, по гидрофильности, достигая сорбции влаги до 10...12% (у номекса- 3...4%), имеет больший кислородный индекс - до 36% (у номекса- 28...30%).

Ткани относятся к группе трудногорючих материалов, устойчивы к открытому пламени, воздействию теплового потока, контакту с нагретой поверхностью (до 400°С). В виде пряжи (прочностью до 18 сН/текс) волокна хорошо окрашиваются в черный, синий, красный и зеленый цвета различными красителями.

Они могут быть использованы для изготовления профессиональной защитной одежды, облицовочных и драпировочных изделий, фильтровальных текстильных материалов для горячих газов, а также огнетермостойких оплеток для проводов.7

Полые волокна с селективно-проницаемой стенкой. Развитие мембранной технологии в первую очередь связано с развитием малозатратной экологичной технологии. Первая промышленная ультрафильтрационная установка, предназначенная для отделения крупных макромолекул и коллоидов от неорганических солей, была изготовлена в США.8

В качестве полупромышленных мембран могут использоваться как пластинчатые пленки, так и половолоконные мембраны. Последним отдается предпочтение, так как на их базе можно изготовить более компактные фильтрационные элементы, они меньше засоряются и легче чистятся, отличаются простой конструкцией и не сложны в обслуживании.

В настоящее время за рубежом и в России широкое распространение приобретают баромембранные процессы разделения жидких смесей: в химической промышленности - для разделения азеотропных смесей, очистки и концентрирования растворов с низкомолекулярными компонентами, в биотехнологии и медицинской промышленности - для выделения и очистки биологически активных веществ, вакцин и ферментов, в пищевой промышленности - для концентрирования соков, молока, получения высококачественного сахара. Наиболее широко баромембранные процессы используются при обработке и очистке сточных вод.

Применение полупроницаемых полимерных мембран на основе полых волокон открывают в этих процессах широкие возможности для создания принципиально новых простых малоэнергоемких методов разделения, особенно в сравнении с такими широко распространенными способами разделения, как дистилляция, абсорбция и экстракция. Использование половолоконных мембран обеспечивает устранение самых разнообразных органических веществ: ПАВ, нефтепродуктов, микрофлоры. Мало того, при этом по сути осуществляется холодная стерилизация в результате удаления вирусов и бактерий.

На базе данных волокон мы разработали и наладили производство разделительных ультрафильтрационных модулей марки УВА-ПС-20-1040с производительностью до 0,5 м3/ч при давлении 1 атм. и температуре 20°С, что соизмеримо с показателями лучших зарубежных аналогов.

В чем важность предлагаемой методики очистки? В последнее время заметно обострились проблемы, в основе которых лежат противоречия между растущими потребностями человечества и ограниченными природными ресурсами. К числу этих проблем относится обеспечение населения доброкачественной питьевой водой. Большую озабоченность вызывает рост инфекционных заболеваний, а также болезней токсической и генетической природы, связанных с низким качеством питьевой воды. По данным Госкомсанэпиднадзора в настоящее время на территории России в среднем каждая восьмая проба исследованной воды не отвечает нормам эпидемической безопасности, а каждая пятая - нормам безопасности по химическому составу. Причины снижения качества питьевых вод - в ухудшении общей экологической обстановки, качественном и количественном истощении поверхностных и подземных водоисточников, в неразвитости приемов и способов очистки воды системы коммунального водоснабжения, отставании технологий кондиционирования воды, в устаревшей нормативной и законодательной базах.

Индустриализация и урбанизация страны при слабом обеспечении водоохранных мероприятий привели к резкому нарастанию объемов сточных вод. Необходимость неотложных мер по охране здоровья населения, особенно в районах со сложной водно-экологической обстановкой заставляет признать необходимость использования локальных (индивидуальных и групповых) водоочистительных устройств, тем более, что решение проблемы очистки воды не терпит отлагательств не только в питьевом водоснабжении, но и в ряде отраслей: электронной, фармацевтической и пищевой. Для создания таких установок наиболее перспективным является применение мембранной технологии с использованием полых волокон с селективными свойствами, обеспечивающих безреагентную очистку воды.

Ионообменные (хемосорбционные) волокна относятся к числу ионитов с высокоразвитой химически активной поверхностью, которая более чем на порядок превосходит удельную поверхность гранулированных сорбентов (ионообменных смол). В связи с этим данные волокна улавливают вещества быстрее и полнее, что экономически выгодно при улавливании веществ в так называемых «хвостовых отходах», где их концентрация неизмеримо меньше. Волокнистая структура обеспечивает создание более рациональных систем защиты: респираторов, фильтров, костюмов.9

Это позволяет считать, что волокнистые хемосорбенты являются необходимым и экономически выгодным материалом, отсутствие которого негативно скажется при решении ряда научно-технических проблем, особенно там, где нужна глубокая очистка газовых и водных сред, индивидуальная и групповая защита людей. Вместе с тем, использование этих волокон не только не исключает, но удачно дополняет использование гранулированных ионообменных смол, особенно в тех случаях, когда использование одних только гранул экономически менее выгодно - при тонкой очистке и индивидуальной защите.

Ионообменные волокна не принадлежат к числу многотоннажных. Известно, что их выпускают в Японии под торговым наименованием ионекс(фирма «Торей»). Наша фирма выпускает два вида таких волокон: катионнообменные ВИОН КН-1и анионнообменные - ВИОН АН-3. С использованием этих волокон вырабатываются нетканые полотна (развесом 0,25...1 кг/м2шириной 1,5 м), которые применяются для изготовления фильтров, защитной одежды, респираторов.

Волокно ВИОН КН-1 используется для улавливания агрессивных газов SO2, SO3, NH3 и извлечения из водных сред катионов Cu, Ni, Co, Pb, Cd, Mn, Fe в диапазоне pH5,5...7. Волокно ВИОН АН-3- для улавливания в основном кислых газов, таких как SO2, HF, HCL, H2S.

Фильтры на базе хемосорбционных волокон установлены, в частности, на Усть-Каменогорском свинцово-цинковом комбинате, Кировочепецком химическом комбинате и Новгородском НПО «Волна».

Изделия на основе хемосорбционных волокон могут с успехом использоваться также в медицине в качестве атравматических гигиенических прокладокдля лежачих больных. Подстилочный материал из волокна ВИОН АН-3нейтрализует запах урины вследствие улавливания аммиака химически активными группами в Н-форме, кроме того продукты распада урины не могут попасть на рану (язву) - пролежни не образуются, процесс заживления ускоряется.

Таким образом, несмотря на достаточно небольшой объем производства технических полимерных волокон с функциональными свойствами их роль исключительно важна в современной экономике и экологии.

ПРИМЕЧАНИЯ

1 Кудрявцев Г.И., Варшавский В.Я. Армирующие химические волокна для композиции материалов. - М.: Химия, 1992 - С.30.

2 Chemical Eng. News // 2001. V.72, № 42, P.18, Chemical Fabres Intern.// 2002,V52 , № 2, P.96-97.

3 Перепелкин К.Е., Мачалаба Н.Н., Будницкий Г.А. и др.// Вестник СПбГУТД, 200, № 4, с.70. Волохина А.В.// Химические волокна, 1994, № 2, с.66. Волохина А.В., Щетинин А.М.// Химические волокна, 1998, № 2, с.7.

4 Будницкий Г.А., Мачалаба Н.Н.// Химические волокна, 2001, № 2, с 7.

5 Сэни гаккайси// 1998, V 44, № 7, P.233.

6 Термостойкие, жаростойкие и негорючие волокна. - М.: Химия, 1978. - С. 121.

7 Мачалаба Н.Н., Будницкий Г.А., Волохина А.В. и др.// Химические волокна, 2002, № 4, с. 52.

8 Micheals A.S.// Chem. Enug. Progr., 1968, № 12.

9 Зверев М.П. // Экология и промышленность России, 1997, Апрель, с.3-5, 48.

Будницкий Геннадий Алфеевич

Технический текстиль