ПОЛУКОКСОВАНИЕ ДЖАДЖУРСКИХ СЛАНЦЕВ

В Армении нет нефти, поэтому здесь рассматриваются возможности получения нефтеподобного вещества из горючих сланцев. В представленном материале приведены результаты исследования процесса полукоксования горючих сланцев Джаджурского месторождения.

Одним из направлений использования низкокачественных сланцев является их сжигание, другое направление – их использование в качестве сырья для технологических процессов.

Как известно горючие сланцы содержат органическое вещество - кероген. Во время сухой дистиляции происходит термическое разложение керогена. В процессе термического разложения образуются смолы, углеводородный газ и сухой остаток.

При сухой дистилляции выход полученных летучих веществ (смола и газ) связан с качеством органической массы и ее элементарным составом.

Термическую переработку горючих сланцев проводят в два этапа:

•На первом этапе температуру поднимают до 525-550°C. Этот процесс называется процессом полукоксования, а полученные газы и смолы, соответственно первичными газами, а оставшийся сухой остаток - сухим остатком процесса полукоксования;

•Далее, при температурах до 850-1000°C, продолжается процесс выделения газов и смол, и в сухом остатке остается только кокс. Выделяющие газы и смолы соответственно называются вторичными газами и вторичными смолами.

В данной работе нами было предпринята попытка с помощью процесса полукоксования из горючих низкокачественных сланцев Джаджурского месторождения получить такие важные продукты, как первичный газ и первичная смола.

Процесс полукоксования применяют те страны, у которых нет нефтяных ресурсов. К ним относится и Республика Армения.

Результаты исследования

Процесс полукоксования проводилась по ГОСТ-у 3168-93 или по ИСО 647-74.

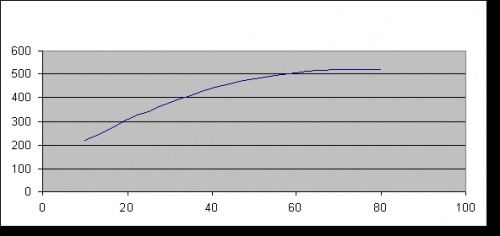

В рисунке 1 приведена кинетическая кривая подогрева реторты ''Фишера''.

Рис.1 Кривая подогрева реторты ''Фишера''. На оси абсцисс – выход, %; на оси ординат – температура.

Результаты исследуемых проб приведены в таблице 1.

Таблица1.

Выход веществ процесса полукоксования горючих сланцев Джаджурского месторождения

ПРОБА | Wա, % | Сухой ост | конденсат | Первичный газ | Первичная смола | Состав конденсата | В газе | ||||||||||

| гр | % | гр | % | гр | % | гр | % | мл | гр | % | TC % | смола | Гидрвода | Пирогенвода | CO | CO2 | |

| 1 | 1.64 | 5.46 | 23.72 | 79.07 | 4.63 | 15.43 | 1.65 | 5.50 | 1326 | 2.53 | 8.43 | 8.91 | 54.64 | 35.42 | 9.83 | 6.70 | 8.70 |

| 2 | 0.74 | 2.48 | 24.15 | 80.50 | 2.27 | 7.57 | 3.58 | 11.93 | 2002 | 0.57 | 1.90 | 1.95 | 25.11 | 32.60 | 42.29 | 14.50 | 17.30 |

| 3 | 1.28 | 4.28 | 23.70 | 79.00 | 3.25 | 10.83 | 3.05 | 10.17 | 1824 | 1.05 | 3.50 | 3.65 | 32.31 | 39.28 | 28.31 | 10.00 | 10.20 |

| 4 | 2.10 | 6.99 | 22.45 | 74.83 | 3.28 | 10.93 | 4.27 | 14.29 | 2022 | 1.18 | 3.93 | 4.23 | 35.97 | 64.04 | 0.00 | 13.10 | 11.50 |

| 5 | 1.41 | 4.71 | 24.25 | 80.83 | 3.50 | 11.67 | 2.25 | 7.50 | 3082 | 1.70 | 5.67 | 5.95 | 48.57 | 40.28 | 11.14 | 10.30 | 12.30 |

| 6 | 1.39 | 4.65 | 24.00 | 80.00 | 4.15 | 13.83 | 1.85 | 6.17 | 2653 | 2.25 | 7.50 | 7.86 | 54.27 | 33.49 | 12.29 | 11.39 | 11.30 |

| 7 | 1.12 | 3.75 | 24.30 | 81.00 | 3.03 | 10.10 | 2.67 | 8.90 | 3094 | 1.28 | 4.27 | 4.44 | 42.24 | 36.96 | 20.79 | 13.6 | 12.80 |

Исследование смолы

В таблице 1 буквой Т обозначен выход первичной смолы (в %). Как видно из данных, в каждой пробе выход первичной смолы по своей величине примерно одинаков. Но если попробовать вычислить средний процент выхода первичной смолы, то получим 6,24%.Это означает, что из каждой тонны можно получить 62,4 кг (или 69,33, при δ=0,9 - плотность) первичной смолы, которая имеет важное производственное значение. По данным научно-исследовательского института СГИА, показатель 63 кг/т - это очень хороший производственный показатель выхода первичной смолы

Если при расчете среднего значения мы не будем учитывать выходы 2-ой и 7-ой проб, то выход в среднем будет равен 70,02 кг/т или 77,8 л/т. По отдельности из каждой пробы выход очень существенный - до 150 л/т. Исходя из мировой практики, выход смол из сланцев, достигающий 10-20%, считается очень большим. Теплота сгорания смол находится в пределах от 8 400 до 18 900 Дж/кг.

Выход смол и газов зависит и от скорости термического процесса. При медленном нагревании сланцев при 370°C органическая часть переходит в жидкость. Этот процесс называется процессом битумирования. Чтобы здесь избежать перегрева, нужно его вести в быстром режиме.

.

Наши пробы по своими качественными характеристикам имеют высокие показатели (относительно сланцев месторождений других стран).

Сланцевая смола характеризуется плотностью, температурой кристаллизации, по данным фракционной дистилляции, и др.

Температура кристаллизации определяется по ГОСТ-у 1533-97.

Плотность смол была определена по ГОСТ-у 2160-92, по пикнометрическому методу. Результаты этих двух исследовании приведены в таблице 2.

Таблица 2.Физические параметры смол

Физический параметр. | Номер пробы | |||

| 1 | 2 | 3 | 4 | |

| 1 | 2 | 3 | 4 | 5 |

| Плотность, ρ,г/см3 | 0.8891 | 0.9071 | 0.8989 | 0.9025 |

| Температура твердения,0C | 10-11 | 22-23 | 23-24 | 24-25 |

Средняя плотность смол составляет 0,9 г/дм3. Концентрат, который получается при дистилляции, расслаивается и очень легко отделяется от пирогенетической воды.

В двух пробах исследованы элементарные составы смол. Результаты этих исследовании приведены в таблице 3,

Таблица 3. Элементарный состав смол.

| Хим .элемент | C | H | N+O |

| % | 85.90 | 9.53 | 4.57 |

| 84.98 | 8.98 | 6.04 |

С помощью химического анализа определены составы І и ІІ фракции; результаты приведены в таблице 4.

Таблица 4. Химические составы І и ІІ фракции.

| Фракция | Температура 0C | Выход, % | Плотность p г/см3 |

| I | 20-123 | 24.48 | 0.7413 |

| II | 123-152 | 11.43 | 0.8084 |

| III | 152-170 | 8.57 | 0.80568 |

| IV | остаток | 54.50 | |

| Потери | 1.12 |

Исследование первичного газа

Исследование состава газа, которые отделяются при сухой дистилляции. Исследование составов газа проходили при разных температурах; результаты приведены в таблице 5,

Таблица 5. Составы первичных газов при различных температурах.

Температура, °C | Состав, % | ||||||

| CO2 | CO | CmHn | CH4 | C2H6 | H2 | N2 | |

| 420 | 15,5 | 8,4 | 9,5 | 33,6 | 17,0 | 10,4 | 5,8 |

| 440 | 11,3 | 7,93 | 8,4 | 34,1 | 16,5 | 13,7 | 8,1 |

| 460 | 9,5 | 7,4 | 7,0 | 37,7 | 15,0 | 16,0 | 7,4 |

| 480 | 7,2 | 6,31 | 5,5 | 38,5 | 13,9 | 22,39 | 6,5 |

| 500 | 6,2 | 6,2 | 4,6 | 40,3 | 12,5 | 24,8 | 5,7 |

| > 500 | 5,0 | 5,2 | 2,2 | 41,4 | 6,2 | 34,0 | 6,2 |

Из результатов исследовании видно, что самый большой выход CO2 наблюдается при температуре 420°C, и составляет 15,5%. При повышении температуры уменьшаются процентные соотношения CO,CMHN и C2H6 и достигают, соответственно, от 8,4 до 5,2, от 9,5 до 2,2 и 17,0 до 6,2. А у CH4 и H2O, напротив, при повышении температуры их количество увеличивается. Так при температуре 420°C, количество CH4 и H2O - 41,4%, и 10,4%, а при 500°C достигает 40,3 и 24,8. Если же попробуем поднять температуру от 500°C, то получим 41,4 и 34,0% соответственно.

Исследованы сухие остатки процессов полукоксования. Химический анализ приведен в таблице 6.

Сухой остаток

Таблица 6. Химический состав сухого остатка процесса полукоксования горючих сланцев Джаджурского месторождения.

№ | Содержание оксидов% | ||||||||||||

| SiO2 | Al2O3 | FeO | Fe2O3 | CaO | MgO | TiO2 | P2O5 | MnO | Na2O | K2O | ППП. | B | |

| 1 | 59.38 | 16.42 | 4.00 | 7.50 | 3.06 | 1.77 | 0.63 | 0.45 | 0.03 | 1.23 | 1.16 | 3.33 | 0.13 |

| 5 | 56.93 | 12.82 | 4.00 | 5.27 | 18.53 | 2.33 | 0.43 | 0.53 | 0.06 | 0.93 | 0.90 | 1.11 | 0.30 |

В щелочных шлаках В>1

![]()

О температуре расплавления золы судят по следующей эмпирической формуле:

Насколько большим получается это соотношение, настолько выше температура плавления ` для пробы 1 - 4.37, для пробы 5 -2.15:

Щелочные сланцы

Для горючих сланцев выход сухих остатков находится в пределах от 57 до 80%.

Из 1 т исследуемых горючих сланцев получается 700-750 кг сухого остатка, химический состав который приведен таблице 7; выделяется 2-5,4 и 105кДж теплоты.

Содержание (CaO + MgO) - очень высокое - от 10до 21%, которая соответствует карбонат-алюмосиликатным горючим сланцам. Остатки с таким составом можно применять в производстве цемента и других вяжущих.

Изучено также влияние нескольких факторов на процесс полукоксования, результаты этих экспериментов отражены в таблицах 7 и 8.

Таблица 7. Влияние давления на выход веществ.

| Название веществ | Давление, атм | |||

| 1 | 5 | 25 | 50 | |

| Полукокс | 67,3 | 68,8 | 71,1 | 72,0 |

| Первичная смола | 13,0 | 7,9 | 5,1 | 3,8 |

| Газ+Потери | 7,7 | 11,6 | 11,5 | 12,6 |

Таблица 8. Влияние размеров куска на выход веществ.

Размеры частиц, мм | Выход, % | Количестволетучих веществВ | |

| Первичнаясмола | Полукокс | ||

| 20-30 | 10,3 | 41,5 | 8,8 |

| 30-40 | 9,8 | 41,0 | 8,0 |

| 40-50 | 9,3 | 42,1 | 9,0 |

| 50-60 | 8,9 | 44,2 | 9,7 |

| 60-100 | 8,5 | 45,0 | 10,0 |

| 100-120 | 8,1 | 45,5 | 10,3 |

Из результатов таблицы 7 и 8 видно, что когда поднимаем давление от 1 до 50 атм, увеличивается количество полукокса (сухого остатка) и первичных газов, а количество первичных смол начинает снижаться. Большой выход первичных смол можно получить при мелких фракциях. Итак, в зависимости от того, какой продукт необходим, варьируются давление и размер куска.

С.В .Мазманян, заместитель директора по качеству ЗАО «Араратцемент».

Тел. : (+37493) 573950

E_mail : smbat.chemikal@mail.ru,

Резюме:

В Армении нет нефти, поэтому исследуются возможности получения нефтеподобного вещества из горючих сланцев. Для этого используются традиционные методы (полу)коксования. Получаются обычные продукты: смола (целевой продукт), сухой остаток и газы. Из каждой тонны сланца - 62,4 кг смолы. Такой выход имеет промышленное значение.

Смолу исследовали: элементный состав (табл. 3), фракционный состав (табл. 4), плотность, температура застывания (табл. 2). Исследовали также состав газа, который представлен, в основном, сухими горючими веществами и может использоваться на том же предприятии как технологический газ . Исследование сухого остатка показало, что по составу их можно использовать при производстве цемента (оксиды Ca и Mg обладают вяжущими свойствами).

Далее – влияние условий полукоксования на выход продуктов. Показано, что наибольший выход смолы наблюдается при обычном давлении и наименьших размерах частиц сланца, направляемого на полукоксование.

C анализом влияния последствий финансового кризиса на отечественных производителей цемента Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Направления передела собственности в цементной промышленности».