ПОКРЫТИЯ НА ОСНОВЕ СИЛИКОНОВ

Силиконовые жидкости, силаны и силоксаны, выпускаются в промышленных масштабах в виде 100%-ных активных мономеров, эмульсий, растворов полимеров в различных растворителях, жидких полимеров или твердых хлопьев.

Эти материалы используются в качестве компонентов модификаторов органических смол или в качестве основного связующего компонента в рецептурах защитных покрытий. Такие покрытия обладают стойкостью к повышенным температурам, атмосферной коррозии, биообрастанию, истиранию и другими качествами, которые покрытия приобретают благодаря использованию силиконовых технологий.

В настоящее время тонкие пленочные износостойкие покрытия широко используются в самых разных областях: защитные и оптические покрытия, пассивирующие и выравнивающие слои, датчики, изолирующие пленки, неорганические мембраны, пленки для электрооптики и нелинейной оптики, электрохромирование, полупроводниковые и антистатические покрытия, сверхпроводящие пленки, упрочняющие пленки и сегнетоэлектрики. Центром особого внимания стали рецептуры прозрачных покрытий для кузовов автомобилей.

Грунтовки

Силикаты и алкоксисиланы находят широкое применение в рецептурах грунтовок для разнообразных металлических и кремнистых субстратов. Широко признанные в качестве усилителей адгезии, грунтовки на основе алкоксисиланов обладают также регулируемой гидрофобностью, превосходной стойкостью к УФ-излучению и термостойкостью, поверхностной активностью, стойкостью к воздействию химикатов и антикоррозийными свойствами. Интерес проявляется, в частности, к использованию силиконовых технологий для замены грунтовок, содержащих много цинка, и замены хрома.

Многие составы для подготовки металлических поверхностей содержат шестивалентный хром. В связи с введением новых нормативов идут поиски альтернативы хрому. В 1983 выяснилось, что грунтовка, состоящая из акрилового сополимера, эпоксидной смолы, силикатного золя и триалкоксисилана, обеспечивает превосходную окрашиваемость, устойчивость при обезжиривании и коррозионную стойкость после окрашивания. Двенадцатью годами позже было обнаружено, что травильная грунтовка без акрилового сополимера или эпоксидной смолы дает такой же эффект.

Термостойкие покрытия

Использование силиконовых смол в качестве основных связующих компонентов высокотемпературных покрытий началось в конце 1940-х годов для нескольких требовательных применений. В настоящее время силиконовые и органические сополимеры и составы для покрытий, смешиваемые на холоде, обеспечивают баланс ценных качеств для целого спектра применений (см. табл. 1). Ключом к успеху покрытия является правильный выбор силиконовой смолы и наполнителей.

Таблица 1. Применение высокотемпературных покрытий

Выхлопные трубы | Дровяные печи и камины |

| Автомобильные глушители и коллекторы | Решетки и дверцы для печей |

| Испарители, сушильные шкафы и печи | Нагревательные приборы |

| Паровые линии | Осветительная арматура и лампы |

| Теплообменники | Походные кухни |

| Жаровни и коптильни | Кухонные плиты |

| Кухонная посуда | Сушилки для белья |

| Установки для сжигания отходов |

Таблица 2. Период полураспада органических заместителей в силиконе под воздействием высоких температур

Группа, ковалентно связанная с Si | Приблизительный период полураспада (час.) при 250°C на воздухе |

| Фенил | >100,000 |

| Метил | >10,000 |

| Винил | 101 |

| Этил | 6 |

| Пропил | 2 |

Если посмотреть на табл. 2, можно заметить, что при 250°C фенильные группы, ковалентно связанные с атомом Si, имеют большую тепловую стойкость, чем метильные. При более длительном тепловом воздействии или при повышении (>400°C) температуры все органические заместители, в конечном счете, окисляются. В таких случаях смола с высоким содержанием фенильных групп больше теряет в весе, чем смола с метальными группами. Кроме того, химически активные силанолы, в которых атом кремния связан одновременно с гидрокси- и фенильной группой, являются стерически затрудненными. Это может привести к плохому отверждению и, следовательно, к ухудшению физических свойств. С другой стороны, наличие фенильных групп повышает совместимость силиконовой смолы с органическими смолами (например с акриловыми). Без взаимной смешиваемости разные по природе смолы могут образовать отдельные области, пограничные слои которых будут иметь слабые связи в общей структуре смолы, что неблагоприятно скажется на физических свойствах пленки. К тому же, хотя отдельный состав может содержать только одну смолу, оборудование, которое используется при подготовке и применении состава, непременно контактирует и с другими составами. Взаимное загрязнение неизбежно. По этой причине при выборе подходящей смолы необходимо сбалансировать потребности в термостойкости, физические свойства, скорость отверждения и совместимость.

Выбор наполнителей также существен для достижения максимальной термостойкости. С применением двуокиси титана и слюды могут быть получены покрытия, стойкие к краткосрочному выдерживанию (<1000 часов) при температурах до 350°C или к длительному выдерживанию (>1000 часов) при температурах до 225°C. Для покрытий, подвергающихся краткосрочному выдерживанию при температурах до 525°C или длительному выдерживанию при температурах до 225°C, в рецептуру часто включают черную окись железа. В высокотемпературных применениях (краткосрочное выдерживание до 650°C, длительное выдерживание до 350°C) используются алюминий, цинк и нержавеющая сталь. Благодаря своей высокой теплопроводности эти металлы отводят тепло от покрытого субстрата. Кроме того, по мере окисления, частицы металлов будут сплавляться со смолой, образуя керамическое покрытие с прочными связями металл-силоксан. Дальнейшее повышение термостойкости покрытия может быть достигнуто за счет увеличения доли упрочняющих наполнителей, таких как слюда или волластонит (силикат кальция).

Покрытия для промышленного оборудования

Составы на основе силиконовых и органических сополимеров позволяют создавать покрытия, обладающие стойкостью к воздействию УФ-излучения, химикатов с явным улучшением физико-химических характеристик.

Стремление к улучшению физических свойств, стойких к УФ, и термостойких покрытий привело к возникновению разнообразных подходов. Например, чтобы получить смолу с уникальной комбинацией прочности, эластичности и стойкости к действию растворителей, перед гидролизом исходных силоксанов производят их кислотное уравновешивание органическими многоатомными спиртами. Исследователи также изучили сополимеры соединений, содержащих эпоксидную группу с силоксанами для повышения эластичности, бутанолизированный полифенилсилоксан для улучшения адгезии, полиперфторалкиленсилоксановую смолу для повышения стойкости к травлению кислородом и продукты гидролиза силана в сочетании с полиэфирными смолами для уменьшения обесцвечивания со временем. Патентованные смеси силиконов и акриловых смол свидетельствуют о возобновлении интереса к силиконовым технологиям в области порошковых покрытий и в области электроизоляционных материалов. Главный фокус этих патентов направлен на проведение небольших модификаций в сшивке органики, чтобы придать улучшенные физические свойства конечному продукту, который в основном является силоксановой смолой. В других системах основным связующим компонентом являются органические смолы, а силиконовый компонент играет роль модификатора.

Силикон-алкиды

В 1950-х годах были разработаны промежуточные низкомолекулярные силиконовые смолы для сополимеризации с карбинолсодержащими смолами, например алкидными и полиэфирными. Если перед добавлением в состав краски дать силикону возможность взаимодействовать с органической смолой, улучшается смешиваемость состава (формируется меньше отдельных силиконовых и органических областей) и увеличивается молекулярная масса полимера, способствуя улучшению физических свойств и общих характеристик состава. Улучшение свойств, таких как стойкость к погодным условиям, требует существенного уровня введения силикона в составы: минимальный эффективный уровень - 15% от веса смолы, а обычно в силиконалкидные сополимеры вводят 30% и даже 50% силикона.

С 1960 года основным применением силикон-алкидов было окрашивание палубных надстроек судов, для других объектов (телебашен, нефтехранилищ, цистерн, химического оборудования, локомотивов, вагонов, мостовых ферм и наружных металлических конструкций зданий) также стали использовать модифицированные силиконом алкидные покрытия.

Силикон-эпоксиды

Ценя быстрое отверждение, а также превосходные изолирующие свойства эпоксидных смол и устойчивость силоксановых смол, составители рецептур еще в 1959 году создали высокоэффективные покрытия с великолепной сопротивляемостью коррозии и воздействию химикатов, а также устойчивостью к деградации под действием ультрафиолета и тепла. В этих покрытиях нашел применение широкий круг силиконовых компонентов. Мономерные алкоксисиланы, силиконовые смолы и жидкости с различными молекулярными массами и длинами цепей, все с разнообразными функциональными группами, открывают возможность выбора для создания на основе смол таких систем, которые отвечают конкретным требованиям к качественным характеристикам для совершенно разных областей применения, например для покрытий в электронике и лакокрасочных покрытий для автомобилей. В некоторых применениях полимерные материалы подвергаются воздействию высоких температур, что приводит к нарушению целостности пленки. Для обеспечения высокой термостойкости и исключительной прочности была разработана смесь, содержащая эпоксидную смолу, отвердитель для эпоксидной смолы, алкоксисилан с органическими функциональными группами и катализатор конденсационной полимеризации силана. Также было показано, что при полном или частичном гидролизе, в результате которого образуется силанол или силоксановые смолы с алкокси-группами, и последующем взаимодействии с эпоксидными смолами образуются сополимеры с повышенной влагостойкостью.

Используя функциональные группы мономеров силана, создатели смол разработали силиконовые смолы с органическими функциональными группами (например, эпокси- и аминогруппами) для модификации эпоксидной смолы. От длины цепей линейных силоксанов с реакционноспособными концевыми группами зависят качества, придаваемые силиконовым компонентом эпоксидной матрице. Жидкие силиконы с короткими цепями по своей природе более реакционноспособны и лучше смешиваются с эпоксидной смолой. Это дает возможность модификации объемных свойств эпоксидной матрицы, таких как прочность на разрыв и ударопрочность. Введение в рецептуры силоксанов с более длинными цепями ухудшает смешиваемость с эпоксидами, а свойства силоксанового материала определяются уже не концевыми органическими функциональными группами, а полидиметилсилоксановой частью молекулы. В этом случае силиконовый компонент становится, в основном, поверхностным модификатором, придавая конечному продукту смазочные и водоотталкивающие свойства.

Гигиенические покрытия

Усиленное внимание к помещениям и оборудованию в здравоохранении и пищевой промышленности вызвало потребность в покрытиях, которые можно либо легко и многократно промывать, либо подвергать активной стерилизации поверхности. С ростом спроса на возможность очистки покрытий, список потенциальных решений этой проблемы начнет удлиняться быстрее. Возрастает также внимание к исследованию биоцидов. Серийный выпуск новых биоцидных реагентов потребует дорогостоящего тестирования и оформления документации. Напротив, снижение вероятности биозагрязнений за счет появления легко моющихся покрытий, открывает менее хлопотный путь к созданию гигиенических поверхностей. Одним из наиболее распространенных методов стерилизации поверхностей является УФ-облучение. К сожалению, оно приводит также к деградации связующих органических смол, входящих в состав краски. В сочетании с эксплуатационным износом, воздействием абразивных чистящих средств и химических дезинфицирующих средств, это может быстро нарушить защитные свойства покрытия. Введение силиконовых материалов позволяет обеспечивать нужные для конкретного применения качества покрытия с превосходной стойкостью к УФ-облучению, водоотталкивающими свойствами, низкой поверхностной энергией (20-22 дин/см2), антипригарными свойствами и стойкостью к воздействию химических очистителей.

Контроль биообрастания на морских сооружениях

Днища судов, бакены, стационарные рыболовные снасти хозяйств по разведению рыбы и рыболовных артелей, а также другие сооружения и объекты, возведенные в пресной или морской воде, например водозаборные трубы и нефтяные платформы, обрастают различными организмами: мидиями, рачками, известковыми трубочками червей и морскими водорослями. Это биообрастание создает целый ряд проблем - от снижения эффективности использования топлива до потери устойчивости конструкции.Обычная практика предотвращения обрастания морскими организмами - покрытие поверхности таких объектов специальными красками, которые можно подразделить на следующие две категории: биоцидные и предотвращающие наслаивание.

Биоцидные покрытия

Краски, в состав которых входят антифоулянты (средства против биологического обрастания), например оловоорганические сополимеры и закись меди, ядовитые для морских организмов, предотвращают обрастание химическим путем. Всемирные ограничения на использование в покрытиях трибутилолова в качестве антифоулянта, способствовали развитию альтернативных технологий покрытий для защиты корпусов судов и подводных сооружений. Гидролизуемые сополимеры органосилилакрилатов позволяют составителям рецептур создавать стойкие к биообрастанию покрытия, которые гораздо меньше страдают от водорастворимости пигментов. В этих системах превосходный контроль скорости эрозии достигается за счет подбора химического строения связующего полимера с выборочно ослабленными боковыми группами полимерной цепи на поверхности раздела краски и воды. Включенные в полимер связи C-O-Si медленно атакуются морской водой с образованием карбинола (СОН), который постепенно повышает растворимость полимера. Скорость гидролиза может регулироваться путем присоединения более крупных гидрофобных силильных групп, включая боковые силоксановые цепи. Улучшенный контроль гидролиза связующего компонента позволяет составителям рецептур использовать менее токсичные антифоулянты и продлевать срок службы покрытия. Стойкость к биообрастанию в этой технологии может быть еще повышена включением жидких полисилоксанов в рецептуру покрытия. Силиконовое масло играет роль добавки, понижающей трение, а также служит для поддержки слабого пограничного слоя, уменьшая биоадгезию к поверхности. Эта система перекрывается со второй категорией технологий контроля биообрастания, в которой упор делается, прежде всего, на подвижность, низкое поверхностное натяжение и инертность силоксанов, предотвращающие наслаивание биоорганизмов.

Предотвращение биообрастания

Новый подход к поддержанию чистоты подводных поверхностей судов заключается в использовании нетоксичных покрытий, с которых наслоения легко удаляются механически, часто просто встречной водой при движении судна. Эта силиконовая технология покрытий, предотвращающих биообрастание, основана на уникальной поверхностной химии силоксанов, к которым слабо пристают биоорганизмы. В состав таких покрытий обычно входит полидиметилсилоксан с функциональными группами силанола (SiOH), двуокись кремния, катализаторы и силаны с алкокси-группами или силикатный сшивающий агент. Благодаря своей гладкости и низкой поверхностной энергии такое покрытие не допускает налипания морских организмов.

Износоустойчивые покрытия

Хотя почти все покрытия создаются с учетом наделения их, по крайней мере, минимальным уровнем сопротивления истиранию, одна область технологии, основанная на химии золей и гелей, фокусируется, прежде всего, на этом качестве покрытия. В 1977 году был выпущен патент на кислотное диспергирование коллоидной двуокиси кремния и гидроксилированного силсесквиоксана в водно-спиртовой среде для нанесения на твердые субстраты (например, акриловые линзы) для формирования стойкого к абразивам покрытия. С того времени были созданы стойкие к истиранию системы, которые обеспечивают альтернативные механизмы отверждения, предотвращение запотевания и превосходную устойчивость. Широко применяются смешанные органические и неорганические системы, в которых гель (обычно двуокись кремния) диспергируется в органический полимер для придания покрытию определенных эксплуатационных качеств. В США запатентовано покрытие, отверждаемое под действием УФ-излучения. Эта технология основана на использовании фотосенсибилизатора, продуктов гидролиза силилакрилата и водной коллоидной двуокиси кремния. Добавление небольшого количества сополимера полисилоксана с полиэфиром к водному составу стойкого к истиранию покрытия повышает текучесть смеси и снижает вероятность дефектов.

В настоящее время тонкие пленочные износостойкие покрытия широко используются в самых разных областях: защитные и оптические покрытия, пассивирующие и выравнивающие слои, датчики, изолирующие пленки, неорганические мембраны, пленки для электрооптики и нелинейной оптики, электрохромирование, полупроводниковые и антистатические покрытия, сверхпроводящие пленки, упрочняющие пленки и сегнетоэлектрики. Хотя особенно выигрывают от таких покрытий субстраты из мягких листовых пластмасс, эти составы могут наноситься и на другие субстраты: дерево, металл, печатную продукцию, стекло и керамику. Центром особого внимания стали рецептуры прозрачных покрытий для кузовов автомобилей.

Прозрачные покрытия для кузовов автомобилей

Технология прозрачно-цветных покрытий заключается в первоначальном нанесении на субстрат цветного или пигментированного базового покрытия с последующим нанесением верхнего слоя прозрачного покрытия. Эта технология отделки становится все более популярной среди изготовителей автомобилей. Однако эти прозрачные покрытия подвержены разрушению под воздействием неблагоприятных явлений окружающей среды: кислотные дожди, УФ-деградация, высокая влажность и температура, попадание камней и возникновение царапин. Как правило, более прочными бывают полимерные пленки с высоким уровнем сшивок. Они менее подвержены появлению царапин, но зато могут отслаиваться или растрескиваться при тепловом воздействии из-за хрупкости, причиной которой как раз является высокий уровень сшивок. Более мягкие пленки со сниженным уровнем сшивок не склонны к отслаиванию или растрескиванию при тепловом воздействии, но на них легче образуются царапины, остаются следы от воды, и они подвержены кислотному травлению. В одном патенте раскрыт состав прозрачного покрытия в прозрачно-цветных системах, в котором стойкость к царапанию повышена за счет включения поверхностных реакционноспособных неорганических микрочастиц (например, коллоидной двуокиси кремния), которые модифицируются сшивающим агентом силана. Погодные условия могут вызвать в этих покрытиях дополнительную сшивку, в ходе которой остаточные реакционноспособные группы (силанольные или алкокси-группы) медленно образуют сшивки, увеличивая хрупкость и вероятность растрескивания пленки. При введении в рецептуру вместо двуокиси кремния силоксанов, которые обладают минимальным уровнем неорганических функциональных групп и линейной структурой, удается сохранить все положительные эффекты и избежать при этом повышения хрупкости пленки.

Фасадные краски

Изменения в практике строительства, включая бетонные фасады многоэтажных зданий, и в стоимости материалов и рабочей силы, внесли свою лепту в тенденцию привлечения силиконовых технологий, которые привели к дифференциации фасадных красок. Наряду с отмеченным повышением стойкости к УФ-излучению силиконовые технологии наделяют конечные материалы двумя явно противоречивыми качествами, выгодными для эксплуатационных характеристик красок, наносимых на строительные материалы. Это водоотталкивающие свойства и паропроницаемость.

Акриловые латексные связующие неплохо показали себя в фасадных красках, приемлемо закрашивая деревянные и кирпичные поверхности. Однако пористые субстраты требуют не только защиты от внешнего воздействия химикатов, дождя и солнца, но также и защиты от атак непосредственно изнутри субстрата. Влага просачивается через бетонные стены и деревянные перегородки, ослабляя адгезию краски. Следовательно, фасадные краски нуждаются не только в стойкости к УФ, химикатам и воде, но и должны также обладать паропроницаемостью, чтобы уменьшить гидростатическое давление под покрытием. Эмульсии силиконовых эластомеров в сочетании с акриловыми латексными связующими способны обеспечить необходимые качества. Чтобы заметить улучшение, достаточно добавить всего лишь 5% силиконовой эмульсии. Низкое значение Tg силиконов обеспечивает прекрасную коалесценцию при минимальной добавке растворителя и целостность пленки при расширении или сужении трещины на субстрате в соответствии с температурными колебаниями.

Силиконовые добавки

Широкое разнообразие технологий и вариантов поставки силиконовых материалов (см. табл. 3) не только решают проблемы покрытий, но и обеспечивают необходимые качества для функциональных высокоэффективных покрытий. Требования к эксплуатационным качествам покрытия диктуют соображения по поводу введения органических заместителей в цепи силоксана, чтобы получить покрытие с желаемыми качествами. Неорганические функциональные группы (метокси- и этокси-группы в мономерах силана), обеспечивают силиконовые покрытия, в которых процесс отверждения активируется при комнатной температуре под воздействием влаги. Это используется в защитных покрытиях, что дает возможность отверждения в условиях окружающей среды, сокращение затрат энергии и применение на больших поверхностях. Системы, требующие затрат энергии на отверждение, выигрывают от реакционной способности силиконов, обеспечивающих дополнительную сшивку на сложных деталях с трудно доступными областями. При использовании дозировок на уровне присадок (0,2-0,5% от общей массы нелетучих веществ) алкоксисиланы с органическими функциональными группами действуют как сшивающие агенты, диспергаторы пигментов или усилители адгезии.

Большую часть силиконового рынка добавок представляют сополимеры силиконов с полиэфирами. Подбирая правильное соотношение силикон/полиэфир, молекулярную массу сополимера, полярность полиэфирных групп, блокируя концевые группы или, наоборот, присоединяя реакционноспособные группы, можно создать добавки, которые часто обеспечивают множество преимуществ. Скольжение, сопротивление царапанию, текучесть, самовыравнивание, смачиваемость, противодействие слипанию, блеск - все эти качества придают покрытиям силиконовые технологии. Водостойкость, водоотталкивающие свойства и паропроницаемостьявляются главными качествами покрытий, положенными в основу нескольких недавних патентов. Полиэтиленоксид обладает высокой полярностью и гидрофильностью, в то время как полипропиленоксид относительно неполярен и гидрофобен. Повышение содержания полиэтиленоксида увеличивает водорастворимость и совместимость с полярными органическими смолами, но имеет тенденцию к пеногашению. Повышение содержания полипропиленоксида уменьшает водорастворимость и снижает тенденцию к пенообразованию. Вот почему структура полиэфира играет важную роль в недавно возникшей тенденции производства стойких к сдвигу и хранению пеногасителей.

Силиконовые технологии обеспечивают пеногашение различных составов. Жидкие полидиметилсилоксаны (PDMS) долго использовались как пеногасители в покрытиях на основе растворителей. Их использование, однако, ограничено плохой совместимостью с органическими смолами и плохой диспергируемостью в воде, в результате чего происходит фазовое расслоение, которое может привести к поверхностным дефектам пленки. Фторированные и алкил/арилсилоксаны обладают необходимым уровнем смешиваемости, чтобы обеспечить удаление пены и бездефектность покрытий на основе растворителей. В течение десятилетий создатели покрытий на основе воды использовали эмульсии жидких составов PDMS, содержащих гидрофобную двуокись кремния. Являясь эффективными пеногасителями, они все же имеют недостатки, потенциально ведущие к дефектам пленки.

Таблица 3. Силиконовые добавки

Полидиметилсилоксан (PDMS, силиконовое масло, полидиметикон) |

| Эмульсии и дисперсии PDMS |

| Алкоксисиланы с активными органическими группами (сшивающие агенты) |

| Алкилалкоксисиланы |

| Арилалкоксисиланы |

| Фторсиликоны |

| Силиконовые полиэфиры (силиконовые поверхностно-активные вещества) |

| Силиконовые латексные эластомеры |

| Силиконовые смолы |

| Простые полиэфиры силикона |

| Силиконакрилаты |

| Гранулированный силиконовый каучук |

Таблица 4. Достоинства силиконовых добавок

Адгезия | Выравнивние поверхностей |

| Противодействие слипанию | Сопротивление царапанию |

| Предотвращение пенообразования | Диспергирование пигментов |

| Дегазация | Отслаивание |

| Пеногашение | Снижение трения |

| Растекаемость | Текстуризация |

| Блеск | Водостойкость |

| Смачивание |

Несколько недавно разработанных пеногасителей основано на сополимерах силиконов и полиэфиров. Регулировка гидрофобности путем изменения соотношения полиэтилен- и полипропиленоксида дает материал, действующий как поверхностно-активное вещество, эмульгатор или смачиватель. Используемые отдельно или в сочетании с PDMS или гликолями, эти суспензии сополимеров служат эффективными пеногасителями, имеющими преимущества по сравнению с традиционными силиконовыми пеногасителями: 100%-ная активность при более низком содержании, самоэмульгирование для легкого введения в водные или полярные покрытия, устойчивость к сдвигу и отсутствие отслоения гидрофобных частиц, приводящего к поверхностным дефектам. Отсутствие твердых частиц в составе пеногасителя делает эту силиконовую технологию привлекательной для применения в струйных принтерах, где необходимо избегать закупорки сопл картриджа.

Другим качеством, связанным с силиконовыми технологиями, является разрывопрочность силиконового каучука. Эти качества воплощены в покрытиях с повышенной ударопрочностью из эмульсий эластомеров. Добавки, основанные на этой ветви силиконовых технологий, доступны в трех формах: силиконовые латексные эмульсии, дисперсии эластомеров и порошки эластомеров. Применения для этих материалов включают: покрытия для каменных стен, мебельные лаки, печатные краски, корпуса электронного оборудования и внутренние автомобильные покрытия. Дозировка добавок (0,5%) в рецептуре силиконового эластомера в качестве главного связующего. Достоинства покрытия: улучшенная водостойкость, эластичность, противодействие слипанию, матовая и мягкая на ощупь текстура.

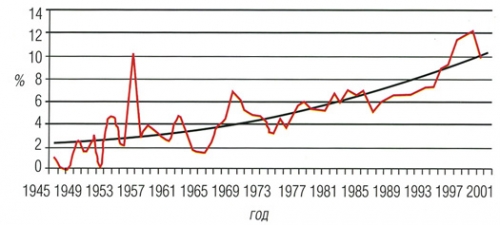

Рис.1. Процент патентов по краскам, касающихся силиконовых технологий

Заключение

Смолы и составы покрытий, использующие силиконовые технологии, исторически были представлены в отдельной части рынка для высокотемпературных и подвергающихся погодным воздействиям покрытий. Основные достоинства силиконовых технологий: стойкость к УФ и термостойкость во всех применениях, снижение трения, самовыравнивание, пеногашение и усиление адгезии - все эти качества продолжают широко использоваться создателями покрытий. В последние годы, однако, был обнаружен синергизм между силиконовыми и органическими полимерами, что привело к улучшениям как в традиционных силиконовых покрытиях, так и в, так называемых, чисто органическихпокрытиях. Системы, отверждаемыепод воздействием влаги, полимеры, покрытия с повышенной стойкостью к химикатам, коррозии и износу, легкость чистки для предотвращения биозагрязнений - все это длинный список преимуществ, обеспечиваемых применением силиконовых технологий в красках и покрытиях. Различие между силиконовыми и органическими системами будет постепенно исчезать, поскольку все большее количество создателей рецептур открывает для себя многогранность и долговечность технологий на основе силиконов.

Евразийский химический рынок