IN-MOLD-PREFORMING - Декорирование фольгой литьевых изделий

Технология литья на подложку, в данном случае - на металлическую фольгу, в сочетании с последующей подпрессовкой позволяет в отличие от других способов декорирования создать у полимерных изделий «металлическую» поверхность с заданным рельефом и приданием характерного для металлов ощущения прохлады при касании.

В целях повышения рыночной привлекательности своих изделий многие производители электроприборов, мелких электрических устройств, быто¬вой техники и автомобилей начинают следовать общей тенденции индивидуального декорирования и достижения более высокого уровня эксклюзивно¬сти своей продукции. Большую роль в этой области играют металлические поверхности, и потому значение технологии литья на металлическую подложку (фольгу) постоянно возрастает. Такая технология позволяет, в частности, создавать на изделиях из полимерного материала (1Ш) металлические покрытия толщиной до 0,3 мм из нержавеющей стали или алюминия. Такие покрытия придают изделиям «металлический» внешний вид и. кроме тот. вызывают характерное для металлов ощущение прохлады при касании (Cool-Touch-EfFect), а литьевая деталь из ИМ является несущим ком¬понентом изделия.

Применение техно¬логии литья под давлением позволяет в одном процессе объединить ряд отдельных технологических операций и дополнить изделия элементами с новыми функциями (например, крючками для защелкивания или крепежными выступами). Поскольку металлические покрытия имеют очень малую толщину, под воздействием давления литья на поверхности формованных изделий может одновременно отпечатываться и текстура поверхности литьевой формы, что открывает новые возможности для создания декоративных эффектов.

Современный уровень технологии

Литье на подложку из металлической фольги является еще совсем новой технологией, которая в настоящее время применяется в основном в ав¬томобилестроении для изготовления кромок проемов багажных отделений и подножек автомобилей. В литера-туре на эту тему можно найти очень немного публикаций, в которых речь идет большей частью о предоставляемых этой технологией возможностях, результатах исследований прочности соединения алюминиевой фольги с ИМ и о деформировании изделий. В дополнение и в развитие нот вопроса первые широкомасштабные исследования этой технологии были посвящены и практическим возможностям литья па подложку из нержавеющей стали с одновременным образованием на ней заданного микрорельефа.

В принципе данная технология имеет много общего с литьем на полимерную пленочную подложку, но некоторые специфические свойства металлической фольги требуют особого внимания. Различные по значению коэффициенты теплового расширения металлов (особенно алюминия) и ПМ, а также повышенная усадка ПМ могут вызвать последующее (после формования) коробление декорированных металлической фольгой изделий. В целях предотвращения этого крайне нежелательного эффекта для изготовления литьевых изделий предпочтительнее использовать наполненные волокнами ПМ. изделия из кото-рых сохраняют формоустойчивость (в зависимости от типа ПМ) даже при температурах извлечения из литьевой формы, превышающих 120 °С. Необходимо также иметь в виду и тот факт, что металлические подложки в виде фольги - значительно более чувствительны к образованию отпечатков на поверхности, чем полимерные пленки.

Причинами их появления могут стать частицы пыли, касание захватов роботов и устройств для позиционирования подложки в литьевой форме. Эта проблема приобретает особое значение в многоступенчатых процессах, например в технологии изготовления изделий с предварительным формованием (штамповкой или тиснением) металлических подложек с последующим их переносом в литьевую форму. Альтернативный же метод, о котором идет речь, заключается в формовании металлической подложки непосредственно в литьевой форме (In-Mold-Prelbnning), что наряду с экономией за счет повышения производительности процесса позволяет снизить объемы капиталовложений и путем исключе¬ния применения прессового оборудования и соответствующих штампов.

Формование подложки только в литьевой форме

Металлические подложки ведут себя в процессе глубокой вытяжки не так, как полимерные пленки. Они характеризуются более низкими показателями удлинения при разрыве, и потому возможности их формования в большей степени ограничены, что может привести к образованию трещин. Подложки из алюминиевой фольги часто покрываю! слоем защитного лака, предохраняющего поверхность изделия от образования царапин, но отличающегося определенной хрупкостью. Из-за этого в наиболее неблагоприятных случаях при образовании трещин в алюминиевой подложке защитное лаковое покрытие разрушается или отделяется, что может привести к распространяющейся под покрытием коррозии металла.

Кроме того, малое удлинение при разрыве ограничивает возможности образования изгибов: фольга не может зажиматься при ее фиксировании в оформляющем гнезде произвольным способом, так как это также может привести к образованию трещин. Важным фактором при про¬ектировании изделий является возможность создания минимальных радиусов кривизны поверхности и углов. что зависит от деформируемости фольги (рис. 1). Иногда даже десятые доли миллиметра дополнительной вытяжки фольги в значительной степени влияют на возможность изготовления изделий требуемой конфигурации.

Рис. 1. Сочетание определяющих геометрических параметров в угловой части изделия (так называемый эффект "угла чемодана») существенно влияет на возможности его изготовления (все иллюстрации: IWK)

Рис. 2. Внешний вид заготовки из фольги (и) и тачка после литья пол давлением (г7) н последующей обрезки штампом технологического припуска фольги с одновременным загибанием ее краев («)

В Институте оборудования для обработки материалов и переработки ИМ (IWK - Institut fuer Workstofftechnik und ICunststotfveravbeitung), входящем в состав Высшей технической школы г. Рапперсвиля, в ходе первых экспериментальных исследований был изготовлен значок диаметром 47 мм (рис. 2). Целью эксперимента было достижение минимального радиуса кривизны на краю изделия и смешение места образования изгиба за пределы видимой зоны за счет контролируемого скольжения подложки в области разъема частей формы. Изделие изготавливали в несколько этапов на литьевой машине модели КМ 130-380 СХ фирмы Krauss Maffei GmbH (г. Мюнхен).

Металлическую подложку выбирали с таким расчетом, чтобы она исключала образование трещин и допускала возможность создания изгибов, расположенных за пределами видимой части изделия. Под воздействием давления, создаваемого в процессе литья и главным образом в процессе последующей допрессовки при дополнительном смыкании формы, происходило формование требуемой текстуры поверхности и рельефных надписей. После соединения полимерной основы с металлической подложкой выступающие края подложки (технологический припуск) обрубались с помощью штампа.

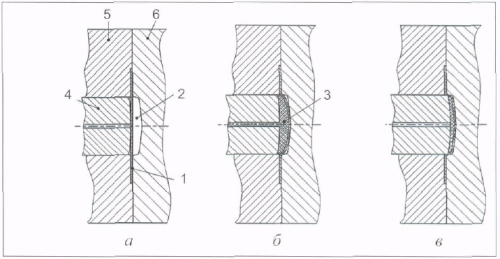

Рис. 3. Основными стадиями процесса изготовления панели-крышки литьем на метал¬лическую фольгу / являются ее фиксация в оформляющем гнезде 2формы (<v), впрыск расплава 3(6}, тиснение фольги и обрезка ее технологического припуска при движении пуансона 4 (в): 5 и 6 — неподвижная и подвижная полуформы, закрепленные соответ¬ственно на плитах узлов впрыска и смыкания

С учетом опыта, приобретенного при изготовлении такого «простого» по геометрии изделия, было разрабо¬тано другое изделие, которое по своей конструкции соответствует панелям-крышкам, используемым, в частности, в автомобилестроении и производстве электрооборудования (фото у заголовка статьи). С технической точки зрения, к этому изделию предъявляются такие требования, как возможность образования обжатого края и выреза с изменяющимся радиусом кривизны в области верхнего ребра. Перед началом процесса (рис. 3) металлическую подложку помещали в литьевую форму. Во время впрыска расплава ИМ она подвергалась предварительному формованию, а затем, в процессе до-прессовки с использованием перемещающегося пуансона, - окончательному формованию. Одновременно с перемещением пуансона осуществлялась и обрезка острыми кромками пуансона краев металлической подложки, не контактирующих с отливкой из ПМ (рис. 4).

Все это в целом позволи¬ло заметно уменьшить продолжительность процесса изготовления изделия. Описанный метод позволяет изготавливать, прежде всего, литьевые изделия, полностью покрытые с лицевой и боковых сторон металлической фольгой: ПМ не виден даже на десятую часть миллиметра со стороны боковой поверхности подобного изделия, как это имеет место при использовании предварительно отформованной и помещенной в форму металлической подложки. Устранение необходимости предварительного формования метал¬лической подложки и последующей обработки отформованного изделия обеспечивает возможность экономичного и высокопроизводительного из¬готовления изделий с металлической декорированной поверхностью.

Рис. 4. После подготовки заготовки металлической фольги («)и последующего формования детали из ПМ с одновременным соединением с помешенной в литьевую форму фольгой (о) непосредственно в форме осуществляется формование контуров изделия типа «панель-крышка» при тиснении заданного по¬верхностного рельефа при лопрессовке отливки (в) и при последующей вырубке технологического припуска фольги (г)

Тиснение и печать

Как уже было отмечено, применение тонких металлических подложек позволяет наносить надписи и изображения на изделия путем переноса соответствующих отпечатков с поверхности литьевой формы. В традиционной технологии в целях повышения привлекательности и качества подобных изображений металлические подложки должны быть предварительно подвергнуты печати. Это позволяет осу-ществлять, в частности, разнообразное (и в то же время индивидуальное) декоративное оформление изделий, но требует применения соответствующих красителей, кото¬рые могут закрепляться па поверхности металлических подложек и выдерживать высокие давление и температуру, характерные для расплавов ПМ при литье под давлением.

Первые исследования в этом направлении были про¬ведены в IWK совместно с фирмой Karl Zitl GmbH & Со. (г. Мюнхен). Эта фирма, специализирующаяся в области печати на алюминиевой фольге, хорошо разбирается в вопросах комбинирования процессов тиснения и печати. Эксперименты на литьевых машинах показали, однако, что некоторые красители не выдерживают рабочих давления и температуры. Целенаправленным модифицированием состава красителей и снижением рабочей температуры за счет использования более низкоплавких ПМ удалось получить пригодный для практического применения состав красителя. На рис. 5 представлен значок с рельефно выступающей буквой «Z», окрашенной методом печати и являющейся логотипом фирмы Zitt. На обратной стороне значка находится вмонтированный в него крючок с защелкой, с помощью которого значок может прикрепляться к одежде или другим предметам. На будущее запланированы дальнейшие исследования е использованием различных фоль-гированных изделий.

Рис. 5. Комбинирование процессов печати и тиснения позволяет расширить возможности декоративного оформления изделий

Заключение

Широкие потенциальные возможности для технологии литья на топкие металлические подложки просматриваются во всех областях, где требуется обеспечить интегрирование дополнительных функций и процессов. В настоящее время, в частности, обсуждается возможность применения такой технологии для замены металлических панелей, для закрепления которых приходится либо выполнять их особое формование, либо приваривать к ним дополнительные детали. Еще одним примером является хромирование изделий из ПМ: замена этого процесса литьем на металлическую фольгу сделает возможной интеграцию в совмещенном производстве отделочных операций, которые в большинстве случаев до сих пор выполняются обособленно. Представленные результаты исследований наглядно показывают возможности уменьшения производственных затрат и повышения качества изделий.

Франк Эриг, Ганс-Рудольф Вэй

Перевод А. П. Сергеенкова

Foil Technology for Metal Surfaces EhrigF,,WeyH.-R.

IN-MOLD DECORATIO!. In-mold decoration of metal foils, in contrast to other decoration processes for plastic parts, not only achieves a metal surface, but also provides the familiar cold sensation when it is touched. New developments in the field of mold and printing technology increase the cost effectiveness and added value of such products.