НАНОТЕХНОЛОГИИ В ПРОИЗВОДСТВЕ УПАКОВОЧНЫХ МАТЕРИАЛОВ

Многофазные композиты полимеров с наноструктурами органических, неорганических и полимерных добавок сейчас привлекают пристальное внимание фундаментальных учёных и практиков.

Прежде всего, в связи с тем, что новые материалы по сравнению с обычными композитами полимеров обладают новыми улучшенными физико-механическими, термическими, барьерными, электрическими, оптическими и другими специальными свойствами, могут обладать повышенной химической стойкостью, что делает их новым коммерчески интересным классом инженерных пластмасс.

Прежде всего, в связи с тем, что новые материалы по сравнению с обычными композитами полимеров обладают новыми улучшенными физико-механическими, термическими, барьерными, электрическими, оптическими и другими специальными свойствами, могут обладать повышенной химической стойкостью, что делает их новым коммерчески интересным классом инженерных пластмасс.

В последнее десятилетие очень активно развивается именно прикладное направление технологии получения нанокомпозитов из, прежде всего, слоистых силикатов с размером частиц 1-100 им и различных полимеров.

Вообще свойства композитов полимеров и органических/неорганических наночастиц определяются природой смешиваемых компонентов и структурой получаемых композитов.

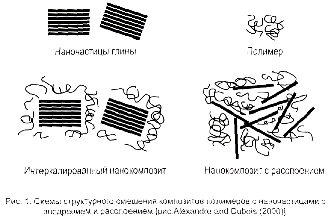

Выделяется три основных морфологических структуры нанокомпозитов (рисунок 1) и три способа/техники смешения полимеров с наночастицами:

1. отдельно фазы полимера и наночастиц;

2. с интеркашщией - внедрением фазы полимеров в фазу наночастиц;

3. с расслоением фазы наночастиц фазой полимеров.

Эти типы смешения возможно достичь тремя способами, которые активно используются в полимерной промышленности в последнее десятилетие:

1. диспергированием в растворах;

2. совместной полимеризацией in-situ;

3. смешением в расплаве

Полярные полимеры легко смешиваются с наночастицами всеми тремя способами, а для неполярных или слабополярных, таких как полиолефины, более предпочтителен второй способ, хотя есть успехи получения этих композитов и другими способами. Показано, что полимеры, которые хорошо смешиваются с наночастицами по первому способу - это поливиниловый спирт (PVOH), полиэтиленоксид (РЕО), полиуретан (PU), полиэтилен высокой плотности (HDPE).

Методом in-situ полимеризации получены нанокомпобиты полиамида 6 и нанослоистых силикатов с улучшенными термическими и физико-механическими свойствами, а также полиэтилена (РН) и полистирола (PS).

Третий способ смешения в расплаве - очень распространен и любим многими из-за своей видимой простоты и лёгкости промышленного внедрения. Этот метод уже используется, например, для смешения полютиленоксида (РЕО) с наносиликатами при 80"С в течение всего 6 часов, полистирола (PS), полипропилена (РР), биоразлагаемых полилактидов (PLA), малешювых ангидридов (МА), полиэтилена высокой плотности (HDPE) и сополимера згилена с винилацетатом (9% EVA) с наномонтмориллонитом. При этом степень внедрения или расслоения напочастиц в матрице полимера зависит от типа наночастиц, экструдера и конфигурации шнека.

Наилучшие результаты получены при двухстадийном смешении двухшнековым экструдером с высокой скоростью с использованием поверхностно-активных добавок.

Основная прикладная и теоретическая проблематика этого способа смешения заключается в том, что нет однозначного трактования того, как два основных параметра экструзионного процесса

- время нахождения расплава полимера и нанодобавки в экструдере, и напряжение сдвига расплава

- должны сочетаться друг с другом для достижения наилучшего структурного смешения без деградации исходных компонентов смеси. А смешение гидрофобных матриц полимеров, таких как полиолефины с гидрофильными наночастицами этим способом, ко всему прочему, с одной стороны, осложнено плохим диспергированием и адгезией гидрофильных наночастиц в гидрофобных матрицах полимера, а с другой - склонностью наночастиц с высокой поверхностной энергией к агломерации. Тем не менее, именно это направление сейчас активно развивается силами фундаментальных и прикладных учёных. Так, в лаборатории Пластиков и Эластомеров Тамперского технологического университета Финляндии достигнуты положительные результаты получения композитов мастербатчей полипропилена с 3-9 весовыми % наночастиц карбоната кальция и органических глин двухступенчатым эструдированием через двухшнековый экструдер Brabender путём модификации поверхности наночастиц стеариновой кислотой и добавкой адгезионных промоутеров на основе полипропилен модифицированного малеинового ангидрида.

Финские ученые показали, что при двухступенчатом смешении в двухшнековом коротационном экструдере достигается большее воздействие сдвиговых сил и большее время взаимодействия и, соответственно, лучшее качество смешения между наночастицами, адгезионными промоутерами и полимерной матрицей.

Российские учёные из института нефтехимического синтеза также значительно продвинулись в вопросе получения композитов модифицированного поверхностно-активными веществами нано Nа+-монтмориллонита и неполярных полиолефиновых полимеров методом смешения в расплаве. Эти данные дают надежду на быстрое практическое внедрение дешёвых полиолефиновых нанокомпозитов.

Наиболее распространённые и изученные нанодобавки к полимерам - но, прежде всего, природная керамика - монтмориллонит или вермикулит, которые встречаются, например, в глинистых минералах и слюдах, другие алюмосиликаты, оксиды алюминия, кремния, железа, цинка, магния, тальк, карбонат и поликарбонаты кальция, уголь, алюминии, серебро, а также нитриды, карбиды и сульфаты некоторых металлов.

Слоистые силикаты - это недорогие, доступные, широко распространённые в природе тинистые минералы и слюды. Эти материалы сравнительно легко измельчаются до наноразмеров. В итоге многие из них имеют сравнительно невысокую цену, и после измельчения до наноразмеров стоят в среднем от 4 до 10 евро/кг, что, впрочем, всё ещё в десятки раз превосходит стоимость этих материалов с размером частиц 1-100 мкм.

Обычно полимеры армируют наночастицами в количестве 2-6 весовых процентов, хотя разработаны нанокомпозиты и с большим процентным содержанием наночастиц. Так, Formosa предлагает про¬мышленный продукт мастербатчи полиолефинов с содержанием наночастиц карбоната кальция, оксидов титана и кремния до 70%.

Свойства полученных двухфазных нанокомпозитов определяются двумя основными факторами:

1. Диспергированием и распределением наночастиц в матрице полимера;

2. Взаимодействием между полимерными цепями и наночастицами.

Первое, например, является ключевым для обеспечения барьерных свойств упаковочным материалам, а второе - для увеличения физико-механических свойств упаковки. Именно особая структура, распределение наночастиц в матрице полимера и межфазные границы делают нанокомпозиты отличными от обычных полимерных композитов, добавляя уникальные свойства даже при таком небольшом содержании наночастиц как 2-6 весовых процентов в композите.

Следующий процесс - собственно экструзия и соэкетрузия плёнок из различных полимеров с нанокомпозитами для получения полимерных плёночных материалов с модифицированными свойствами показывает лучшие технологические параметры, чем смеси полимеров с мастербатчами частиц обычных микроразмеров, а именно:

• меньшее давление массы расплава за счёт снижения вячкости расплава полимера и распределённых в расплаве наночаетиц. а так же более низкие температуры переработки, что приводит к более высоким скоростям переработки (скорости выше до 30% в зависимости от типа и концентрации добавки);

• более высокая прочность расплава, соответственно, высокая стабильность выдувного плёночного рукава, равномерное охлаждение плёнки при высоких скоростях

•экструзии, в итоге низкая разнотолщинность получаемых плёнок и минимальное отклонение по ширине;

• лучший теплообмен и гомогенность расплава, лучшее смешение, диспергирование, однородность расплава.

Финская компания KWH-FXT-RON рекомендует свое соэкструзионное плёночное оборудование для получения полимерных соэкструзионных пленок методом выдувной соэкструзии с использованием полимерных нанокомпозитов на основе полиамидов, полиолефинов и других материалов от трех до 10 слоев.

Наибольшее развитие получили напокомпозиты на основе полиамидов и полиолефинов производства Nanocor, Lanxess. Degussa. Honeywell Polymer. Basell, Mitsubishi Gas Chemical Company.

C текущей ситуацией и прогнозом развития российского рынка высокобарьерных упаковочных материалов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок высокобарьерных пленок в России».

Татьяна Бедкова, к.х.н., технический менеджер, KWH Pipe