НОВЫЕ ТЕХНОЛОГИИ ПОДЗЕМНОГО СТРОИТЕЛЬСТВА ИЗ ЖЕЛЕЗОБЕТОНА

Можно выделить три крупных направления, связанных с освоением подземного пространства мегаполиса: прокладка транспортно-коммуникационных тоннелей для создания инфраструктуры; возведение отдельных подземных конструкций и сооружений для создания рекреационных пространств; строительство подземных этажей многофункциональных, в том числе высотных, зданий и комплексов.

Сложные гидрогеологические условия и специфика производства работ в плотной застройке центра города требуют применения и долговечных материалов, и надежных конструкционных решений, и новых технологий. Материалы бетон и железобетон имеют бесспорное преимущество для подземного строительства. Недостатками железобетонных подземных сооружений являются: монолитные швы между сборными элементами; многочисленные технологические швы в монолитной фундаментной плите и стенах подземной части здания; сквозные вертикальные деформационные швы между выступающей в плане подземной частью здания и высотной; высокая стоимость и трудозатраты устройства гидроизоляции, дренажного слоя и защитной кладки; ремонт протечек гидроизоляции вдоль технологических и особенно вертикальных деформационных швов; перенасыщенность арматурой фундаментных плит многоэтажных, особенно высотных зданий и трудность их бетонирования, особенно, в местах перепуска стержней.

На протяжении последних 15 лет специалисты НИИЖБ принимал и активное участие в процессе возведения уникальных сооружений в Москве, транспортный и коммуникационный тоннели в Лефортово и под ул. Б.Дмитровка; торгово-рекреационный комплекс «Охотный ряд» и монолитные фундаментные плиты под высотной частью центрального ядра ММДЦ; подземные гаражи и конструкции нулевого цикла зданий в Резервном проезде в Москве и административного корпуса школы в Истринском районе и многие другие объекты. В процессе работ решались следующие задачи:

• получение сборной и монолитнопрессованной обделки тоннелей из высокопрочного и плотного бетона с низкой экзотермией и повышенной трещиностойкостью;

• укрепление оснований и предотвращение фильтрации грунтовых вод путем создания фильтрационной завесы из стены в грунте и буросекущих свай с применением специальных, не размываемых водой бетонных смесей, не расслаивающихся при укладке в обводненную среду (скважину);

• непрерывное бетонирование массивов объемом до 15 тыс.м3 и обеспечение термической трещиностойкости конструкций;

• обеспечение водонепроницаемости контурных стен сооружений без оклеечной, обмазочной и прочей гидроизоляции за счет применения бетонов с компенсированной усадкой и надежных конструкционных решений;

• борьба с течами, образующимися при нарушении технологического регламента производства работ при укладке бетона и арматуры.

Эти задачи были решены и реализованы на указанных объектах в Москве при отсутствии действующих нормативов в строительстве.

2. Обеспечение термической трещиностойкости и водонепроницаемости массивных фундаментов при непрерывном бетонировании самоуплотняющимися смесями

Возрастание масштабов строительства многоэтажных и высотных зданий требует проблемы обеспечения термической трещиностойкости массивных монолитных фундаментных плит, возводимых в условиях как положительных, так и отрицательных температур методом непрерывного бетонирования.

Традиционный опыт решения этой задачи заключался в разбивке конструкции на отдельные блоки (захватки), бетонируемые дискретно, т.е. с перерывами и образованием технологических швов. В НИИЖБ разработана и проверена на практике технология возведения массивных конструкций фундаментных плит объемом до 14 тыс. м3 без разбивки на отдельные блоки с непрерывной кладкой тяжелой бетонной смеси. Суть технологии заключается в применении модифицированных бетонов с низкой экзотермией классов до В60, приготовленных из высокоподвижных, в том числе самоуплотняющихся смесей. Бетонные смеси с осадкой конуса до 28 см отличаются повышенной текучестью (расплав конуса не менее 65 см), связностью-нерасслаиваемостью (величина водоотделения не выше 0,3%), содержат в своем составе портландцемент в количестве не более 330 кг/м3, поликомпонентный органоминеральный модификатор МБ-01, включающий микрокремнезем (МК), суперпластификатор и регулятор твердения. Это предопределяет высокую удобоукла-дываемость смесей и снижение затрат на бетонирование конструкций низкое, тепловыделение и сокращение затрат на уход за бетоном и выдерживание конструкций. В итоге эффективность технологии проявляется в сокращении сроков возведения конструкций.

Поскольку микрокременезем – дорогой и дефицитный материал были разработаны новые разновидности органоминеральных модификаторов МБ-30С, МБ-50С, МБ-100С, в которых МК заменен золой уноса, соответственно на 30, 50, и 90%.

Положительный опыт получен при бетонировании фундаментных плит объемом 9,5 и 14 тыс. м3 из бетонов классов В40-В60 на строительстве комплекса «Федерация» ММДЦ «Москва-Сити».

3. Применение расширяющих добавок в бетонах для отмены гидроизоляции в конструкциях подземной части многоэтажных зданий и комплексов

Одним из наиболее эффективных материалов для возведения подземных частей зданий является бетон с компенсированной усадкой.

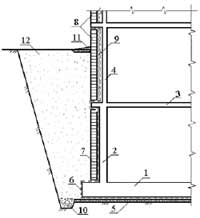

Рис. 1. Традиционная система гидроизоляции подземных частей здания:

I - фундаментная плита; 2 - внутренняя стена 2 уровня;

3 - плита перекрытия;

4 - внутренняя стена 1 уровня;

5 - подготовка под фундамент;

6 - гидроизоляция;

7 - защитная кладка;

8 - лицевой кирпич;

9 - утеплитель;

10 - дренаж;

II - отмостка;

12 - обратная засыпка (песок)

Бетоны с компенсированной усадкой изготовляют на основе портландцемента и расширяющей добавки (РД по ТУ 5743-023-46854090), которую вводят либо при помоле цемента на заводе, либо в процессе приготовления бетонной смеси непосредственно в смеситель. Применение такого бетона позволяет за счет регулируемого расширения в процессе твердения нейтрализовать проявление усадки и создать в железобетонной конструкции напряжение всей находящейся в ней и растягиваемой при этом (за счет сцепления с бетоном) арматуры и получать собственное обжатие (самонапряжение) бетона без дополнительных операций и использования специальных машин и оборудования. В результате повышается трещиностойкость конструкции. У этого бетона повышенная прочность на растяжение и лучшее сцепление со старым бетоном. Благодаря своей структуре такие бетоны являются водонепроницаемыми, обладают повышенной морозостойкостью и стойкостью при воздействии агрессивных сред, в том числе сульфатных. Конструкции из этого бетона обладают высокой долговечностью, срок безремонтной эксплуатации увеличен в 2-3 раза.

Практический опыт свидетельствует, что использование таких бетонов дает возможность возводить конструкции и сооружения, превосходящие по своим техническим и эксплуатационным характеристикам аналоги из бетона на портландцементе.

Эти бетоны нашли эффективное применение во многих областях строительства, в первую очередь, в конструкциях и сооружениях, к которым предъявляются высокие требования по трещиностойкости, водонепроницаемости и долговечности: резервуары различного назначения, подземные конструкции зданий и сооружений, конструкции большой протяженности, полы гражданских и промышленных зданий, омоноличивание сборных фундаментов под мощные турбоагрегаты, защитные сооружения против радионуклидов, уплотнение стыковых соединений, ремонтно-восстановительные работы. В этих сооружениях 5 полноценно используется повышенная трещиностойкость и водонепроницаемость, а также стойкость бетона при многих видах коррозионных воздействий. При применении этого бетона возможно отказаться от использования гидроизоляции в фундаментных плитах и стенах, защитной кладки из обычного кирпича, устройства дренажа и обратной засыпки котлована (рис.1.).

В частности, на объекте по адресу: Москва, 1-й Колобовский пер., вл. 18-20 экономический эффект от применения бетона с компенсированной усадкой в качестве гидроизоляции по данным Моспроекта-2 составляет 1227 руб. на 1 м3 бетона фундаментной плиты (в ценах 2005 г.) за счет отмены только гидроизоляции «VOLTEX» и защитной стяжки.

При возведении фундаментных плит большой протяженности устраиваются рабочие (холодные швы), конструкции которых разработаны в НИИЖБ. В жилых многофункциональных комплексах осадочные швы между жилым зданием и подземным гаражом выполняются с использованием компенсаторов, конструкции которых также разработаны в НИИЖБ.

Таблица 1. Показатели покрытия «Вук»

№ пп. | Наименование показателя, единица измерения | Обозначение НТД на испытание | Результаты испытаний | |

| бетон с покрытием ВУК | бетон без защиты | |||

| 1. | Адгезия покрытия к бетону, МПа | ГОСТ 28574-90 | 3,0 | - |

| 2. | Водонепроницаемость, МПа | ГОСТ 12730.5-84 | W16 | W4 |

| 3. | Водопоглощение, % | ГОСТ 12730.3-78 | 0,03 | 4,5 |

| 4. | Морозостойкость, циклы | ГОСТ 10060.2-95 | 400 | 150 |

| 5. | Трещиностойкость, мм | РС СЭВ 5634-76 | 1,6 | - |

В последние годы с применением бетонов с компенсированной усадкой на РД только в Москве возведены шестнадцать крупных подземных гаражей и подземных частей зданий, которые успешно эксплуатируются в настоящее время.

Опыт эксплуатации зданий и сооружений, построенных с 1965 года, показал их высокую надежность, дальнейшее повышение несущей способности (рост прочности бетона до 80 МПа и более), практическое отсутствие эксплуатационных затрат в течение всего срока службы конструкций. Такие бетоны открывали новые возможности в строительстве, совершенно справедливо заслужили оценку Конгресса Международной федерации преднапряженного бетона (FIB) в Вашингтоне в 1994 г. как строительный материал XXI века.

4. Новое эффективное армирование для подземного строительства

В последние десять лет многими металлургическими предприятиями России и стран ближнего зарубежья освоен выпуск арматурного проката класса А500С-А1000С, производимого методом горячей прокатки с термомеханическим упрочнением в потоке стана. Многочисленными зарубежными и отечественными исследованиями подтверждается оптимальное сочетание потребительских свойств и технологичности в производстве этого вида арматуры.

Рис. 2. Опрессованные соединения: a - растянутое; б - сжатое контактное

В строительстве замена напрягаемой арматуры класса А400 на А500С-А600С диаметром до 75 мм позволяет снизить металлоемкость железобетона на 10-35%, низкое содержание углерода (не более 0,22%) в сочетании с термомеханической обработкой обеспечивает такой арматуре улучшенную свариваемость, пластичность и хладостойкость. Для сокращения расхода стали из-за нахлестов арматуры применяется ванная сварка, позволяющая сократить расход арматуры в колоннах до 50%.

В последние годы специалисты НИИЖБ взамен ванной сварки и нахлестов для арматуры классов А500С-А1000 предлагают механические соединения:

• винтовые с концевыми муфтами фирмы «Лентон-Эрика» или «Декстра»;

• опресованные на оборудовании «Спрут» (рис.2).

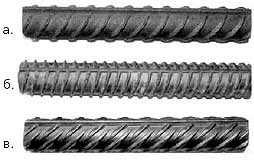

Рис. 3. Типы периодического профиля стержневого арматурного проката:

а - серповидный европейский профиль по СТО аСЧМ 7-93;

б - кольцевой профиль по ГОСТ 5781;

в - новый эффективный профиль

В ряде стран Западной Европы уже осуществлен полный переход на применение арматурного проката класса А500С, технические требования к ней регламентированы европейским стандартом EN 10080. В России же доля заказов на сталь этого класса в общем объеме потребляемой горячекатаной арматуры периодического профиля для обычного железобетона уже ряд лет не превышает 10-15%.

Для избежания пересортицы в НИИЖБ взамен двухстороннего европейского серповидного профиля и традиционного кольцевого предложен и внедряется четырехсторонний серповидный профиль (рис.3), который обладает основными преимуществами европейского (пластичность при выдергивании) и кольцевого (с улучшенной анкеровкой) профилей.

Другим важнейшим направлением снижения расхода арматурной стали и густоты армирования, а также повышение жесткости, трещиностойкости, долговечности и безопасности подземных железобетонных конструкций является переход на предварительно напрягаемую стержневую арматуру классов А800-А1000 и высокопрочные канаты, которые широко применяются на западе для армирования сильнонагруженных фундаментных плит и монолитных перекрытий, а также в качестве грунтовых анкеров крепления стен котлованов. Применение высокопрочной напрягаемой арматуры позволяет в 2-3 раза сократить расход стали и облегчить укладку бетона или до 30% уменьшить расход бетона.

5. Гидроизоляционные мастичные покрытия проникающего действия

Разработанные в НИИЖБ покрытия «Консолид» и «Вук» предназначены для:

• гидроизоляции внешних и внутренних поверхностей резервуаров и водоводов с питьевой водой, фундаментов зданий, подземных сооружений, для кровель, наливных полов, ремонта и восстановления формы и прочности бетонных сооружений;

• антикоррозионной и антиабразивной защиты бетонных и железобетонных конструкций, эксплуатируемых в условиях атмосферных воздействий и воздействий слабых и слабоагрессивных природных и техногенных сред.

Температурный интервал эксплуатации лежит в пределах от - 60°С до + 100°С. Гарантийный срок службы покрытий «Консолид» не менее 10 лет, а «Вук» - 15 лет в условиях умеренного климата. Покрытия имеют технические условия, гигиенический сертификат и сертификат соответствия.

Показатели покрытия «Консолид» аналогичны показателем покрытия «Вук» (табл. 1), но не допускают образования трещин в бетоне. Оба покрытия выдерживают отрицательное давление в 16 атмосфер.

В зависимости от качества бетонного основания на покрытие 1 м2 поверхности за один раз приходится 150-300 г мастики. Для надежности и экономии рекомендуется для нижнего слоя использовать более дешевую мастику «Консолид», а для наружного слоя - мастику «Вук», не боящуюся трещин. В этом случае стоимость двух слоев покрытия составит 90-120 руб/м2.

6. Разработка новых норм

Полученный опыт, а также имеющийся научно-технический потенциал, позволяют предложить разработку современной, соответствующей уже достигнутому уровню науки и технологии нормативно-технической документации в части возведения железобетонных конструкций для подземного строительства, в том числе:

• проектирование и производство монолитных железобетонных конструкций из буронабивных свай и стен в грунте в сложных гидрогеологических условиях;

• непрерывное бетонирование железобетонных массивных фундаментов объемом до 15-20 тыс. м3 с обеспечением термической трещиностойкости конструкций;

• возведение в условиях плотной застройки города подземных сооружений, эксплуатируемых при агрессивных фунтовых водах, без устройства гидроизоляции;

• заделка течей в эксплуатируемых подземных сооружениях изнутри.

7. Выводы

Постоянное откачивание больших объемов воды из подземных сооружений ведет к просадкам окружающих грунтов и расположенных на них зданий. Для обеспечения водонепроницаемости, прочности, долговечности и безопасности железобетонных подземных сооружений без применения оклеечной гидроизоляции предлагается:

1. Применять водонепроницаемые бетоны с компенсированной усадкой, являющиеся материалом XXI века.

2. Осуществлять непрерывную укладку бетона для сокращения количества технологических швов.

3. Применять специальные водонепроницаемые конструкции различных деформационных и вынужденных технологических стыков, а также стыков наружных стен с фундаментной плитой.

4. Снижать густоту армирования за счет применения новой эффективной, более прочной, коррозионностойкой арматуры классов А500СП и А600СП диаметром до 75 мм без перепуска в стыках благодаря механическому

5. Снижать расход стали грунтовых анкеров крепления стен котлованов и повышать трещиностойкость и долговечность железобетона путем применения высокопрочной напрягаемой канатной и стержневой арматуры классов А800-А1000.

6. При нарушении технологического регламента и образования течи обраба тывать эти участки изнутри проникающими составами или расширяющимися цементными смесями.

7. Поручить НИИЖБ:

• экспертизу проектов, научно-техническое сопровождение проектирования и строительства и мониторинг значимых подземных объектов строительства;

• разработку нормативно-технической документации по возведению железобетонных конструкций для подземного строительства.

А.С. Семченков, доктор техн. наук, профессор

директор НИИЖБ

Журнал "Монолитное строительство"