ПЕРЕДОВЫЕ ТЕХНОЛОГИИ «АММОНИА КАЗАЛЕ» ДЛЯ АГРЕГАТОВ АММИАКА

Компания «Аммониа Казале», учредитель Группы Казале, занимается проектированием новых агрегатов аммиака, начиная с первой половины прошлого века.

С конца 70-х гг. Группа Казале получила всемирную известность в области реконструкции существующих агрегатов аммиака, карбамида и метанола любого типа, заняв лидирующую позицию в этой области деятельности. Позднее Казале разработала передовые технологии проектирования новых агрегатов аммиака, карбамида и метанола по которым были построены и строятся новые заводы.

Природный газ как сырье может использоваться для производства аммиака и метанола. Аммиак может использоваться в производстве карбамида, который выступа¬ет и как удобрение, и как исходный продукт для получения меламина.

Метанол является базовым компонентом для производства большого количества химических веществ и промежуточных соедине¬ний, таких как формальдегид, уксусная кислота, МТБЭ. Также метанол участвует в производстве биотоплива, ДМЭ, олефинон (например, пропилена). Аммониа Казале является одной из старейших компаний в сфере производства синтетического аммиака. Она была основана в Лугано (Швейцария) в 1921 г. с целью промышленного развития и коммерциализации изобретений д-ра Луиджи Казале в области каталитического синтеза аммиака.

Начиная со времени основания и по сей день компания «Аммониа Казале» активно занимается строительством новых заводов, которых насчитывается более 200 по всему миру. В настоящее время Казале представляет группу компаний, активно работающих в различных областях, а главной ее задачей является разработка технологий для производства аммиака, карбамида и метанола.

Основной сильной позицией Казале является лицензирование своих технологий. Большая часть технологий разрабатывается на самой фирме командой высококвалифицированных и опытных специали¬стов. Благодаря инновационному IV, заложенному основателем компании д-ром Луиджи Казале, а также наследию последующих команд руководства, Казале сделала ашитвепиый вклад в технологию. Сегодня технологическое проектирование сопровождается серьезным изучением химизма процессов, поведения катализатора, данных по кинетике, тепло- и массопереносу, механике сплошных сред, а также науки о конструкционных материалах, анализом стоимости. Технические службы Казале располагают специалистами во всех вышеназванных областях, так же как II сложными средствами для исследования, анализа и наглядного представления сложных явлений, что невозможно осуществить с помощью квалифицированных расчетов.

За последние десятилетия компания Казале очень активно проводила работу по реконструкции существующих агрегатов и имеет большой опыт в проектировании и реализации проектов по реконструкции всего агрегата, включая основные модификации по ключевому оборудованию. Стратегия Казале по реконструкции агрегатов заключается в разработке и применении новых прогрессивных технологий для получения наилучшего возможного варианта улучшения показателен работы агрегата при минимальных капитальных затратах с целью снижения энергопотребления н. или повышения мощности. Применяя ту же стратегию как естественное продолжение своей де¬ятельности по реконструкции, Казале разработала новые технологии для новых агрегатов аммиака, карбамида и метанола..

Технологии для новых агрегатов аммиака

Технологии для новых агрегатов аммиака

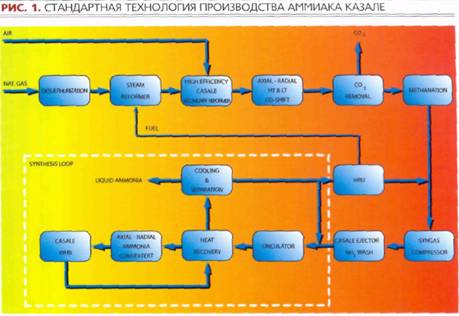

Группа Казале от лица своей ком¬пании «Аммония Казале» предлагает высокоэффективные проекты для строительства новых агрегатов аммиака. Для мощностей агрегата до 2500-3000 т/сут Казале предлага¬ет свою стандартную технологию, тогда как для мощности свыше 3000 т/суг. может спроектировать агрегат в соответствии с технологией MBGAMMONIA®. Стандартная технология Казале производства аммиака на основе природного газа основана на классическом применении парового риформинга.

Основные стадии процесса показаны на рис. 1:

• обессеривание;

• первичный и вторичный риформинг;

• НТК И ВТК;

• очистка от СО2;

• метанирование;

• осушка синтез-газа;

• компрессия;

• синтез аммиака-,

• выделение водорода.

Основные характеристические элементы технологии Казале:

• высокоэффективная конструкция вторичного риформинга;

• аксиально-радиальная конструкция аппаратов конверсии СО;

• система промывки аммиаком (с использованием эжектора);

• аксиально-радиальная конструкция конвертора синтеза аммиака;

• передовая конструкция котла-утилизатора, в контуре синтеза.

Высокоэффективная конструкция Казале для вторичного риформинга основана на самой передовой технологии для горелки вторичного риформинга, которая была разработана па основе глубоких знаний процессов горения и механики сплошных сред с целью достижения очень высокой эффективности горения с низким потреблением энергии.

Высокоэффективная горелка Казале для вторичного риформинга имеет следующие особенности:

• идеальное смешивание в пламени;

• низкие перепады давления как в воздушном, так и в технологическом потоке;

• однородный состав газа и распределение температуры на входе в слой катализатора;

• меньшая длина языка пламени во избежание его попадания на катализатор при больших нагрузках;

• низкая температура поверхностей горелки, подвергающихся воздействию пламени;

• защита огнеупорной футеровки от горячей активной части пламени.

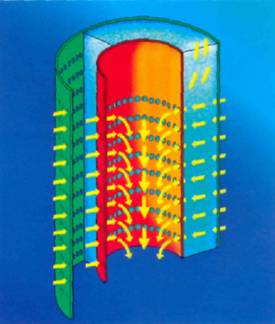

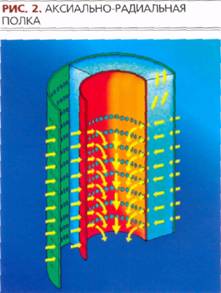

Аксиально-радиальная конструкция Казале используется для проектирования как конверторов СО, так и колонн синтеза аммиака. Распределение аксиально-радиального потока газа на полках (рис. 2) происходит следующим образом: большее количество (около 90%) газа проходит через катализаторную полку в радиальном направлении со значительным понижением перепада давления по сравнению с осевым потоком. Оставшееся количество поступает вниз через верхний слой катализатора в осевом направлении, устраняя необходимость в верхней крышке катализаторных полок.

Механически полка является про¬стой конструкцией, представленной двумя перфорированными вертикальными стенками и закрытым днищем полки. Верхняя крыш-ка отсутствует. Это облегчает и упрощает конструкцию внутренних устройств колонны. Важнейшими преимущества ми использования технологии катализаторных полок с акси-ально-радиальным направлением потока, в какой бы установке производства аммиака она ни применялась, являются:

• низкий перепад давления;

• высокая эффективность благодаря применению мелкозернистого катализатора.

Оба эти преимущества являются важными особенностями позволяющими свести к мини-муму размер оборудования и энергопотребление. Использование аксиально-радиальной конструкции Казале в конвертерах ВТК и НТК гарантирует дополнительно к названым выше следующие преимущества:

• низкая средняя концентрация СО на выходе;

• высокая надёжность и большой срок катализатора благодаря более высокому сопротивлению ядам и уносу воды;

• больший срок службы катали¬затора благодаря постоянному перепаду давления в аппарате.

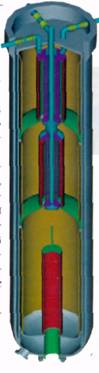

Рис.4. Аксиально-радиальный конвертор аммиака

Перед поступлением в контур синтеза синтез-газ осушается с помощью системы промывки аммиаком Казале с использованием эжектора (рис. 3), которая основана на технологии промывки жидким аммиаком, применяющемся для осушки синтез-газа. Система промывки аммиаком Казале с использованием эжектора состоит из специального эжектора, обеспечивающего отличный контакт между жидким аммиаком и синтез-газом, и последующего за эжектором сепаратора, что делает данную систему, полностью удаляющую воду и СО2 из синтез-газа, очень простой и эффективной.

Основные преимущества данной системы заключаются в следующем:

• сведение к минимуму энергопотребления холодильным компрессором, гак как синтез-газ может направляться непосредственно в колонну синтеза;

• сведение к минимуму энергопотребления циркулятором, так как температура на всасывающей линии становится очень низкой;

• получение выигрыша в давлении синтез-газа для выделения аммиака.

Конвертор синтеза аммиака (рис 4) также базируется на технологии аксиально-радиального распределения потока Казале. Степень конверсии за проход, таким образом, максимально увеличивается, при этом минимизируется энергопотребление к копире синтеза и размер его оборудования. Важной чертой в проектировании контура синтеза аммиака является современная конструкция котла-утилизатора фирмы «Казале» после колонны синтеза.

Котелутилизатор Казале пред¬ставляет собой теплообменник с U-образными трубками, в котором кипит вода со стороны трубного пространства, а со стороны межтрубного пространства проходит технологический газ. Корпус высокого давления охлаждается более холодным потоком газа на выходе. Единственные ферритные части, которые находятся в контакте с го¬рячим газом, — трубы, охлаждающиеся кипящей водой. С, такой специальной конструкцией становится возможным избежать риска нитрирования.

Стандартная технология производства аммиака Казале имеет высокоэффективные характеристики:

• соотношение пар/углерод (относится только к потоку ПГ): от 2.9 до 1;

• остаточная концентрация СО с НТК: менее 0,3 об. % (в пересчете на сухой);

• СО2 из абсорбера: менее 300 об. ррm;

• давление в контуре синтеза аммиака: 140-160 бар;

• степень конверсии аммиака: около 20%.

А также очень низкие показатели энергопотребления (оцениваемые как сырьевые потоки + топливо + импорт пара от пускового котла и экспорт пара на агрегат карбамида): около 6,7 Гкал/МТ аммиака.

Высокая эффективность стандартной технологии производства аммиака Казале делает возможным при данной мощности уменьшить размеры оборудования и, следовательно, сократить инвестиционные затраты на постройку завода по сравнению с другими технологиями.

Стандартная технология производства аммиака Казале разработана таким способом, чтобы свести к минимуму влияние на окружающую среду. Фактически единственными жидкими стоками являются компоненты продувки котла и конденсат межступенчатых холодильников компрессора. Компоненты продувки котла после вскипания и охлаждения используются как подпиточная вода для пополнения ВОЦ. То же самое справедливо и для конденсата межступенчатых холо¬дильников компрессора, который возвращается в коллектор оборотной воды. Единственным газообразным выбросом является отходящий газ из первичного риформинга, содержащий 110 мг/нм3 NOx. Га-рантийный показатель по NOx составляет величину менее требуемой Евросоюзом для новых агрегатов {140 мг/нм.куб., рассчитанный при 3%, избытка кислорода).

Технология MEGAMMONIA

Технология MEGAMMONIA® разработана Казале вместе с компанией Lurgi для проектирования агрегатов аммиака на природном газе в одну нитку с очень большой мощностью.

Основная концепция технологии MEGAMMONIA заключается в использовании автотермического риформинга для производства синтез-газа при более высоком давле-нии по сравнению со стандартным процессом, использовании технологии очистки от диоксида углерода, основанной на физической абсорбции CO2, которая более эффективна при повышенном давлении по сравнению со стандартными химическими процессами, а также в высокоэффективной конструкции конверторов СО и конверторов синтеза аммиака, что позволяет в комбинации с узлом промывки азотом сохранить размеры конверторов СО и колонн синтеза аммиака, равно как и всего контура синтеза в конструкционных рамках даже при очень высокой и производительности.

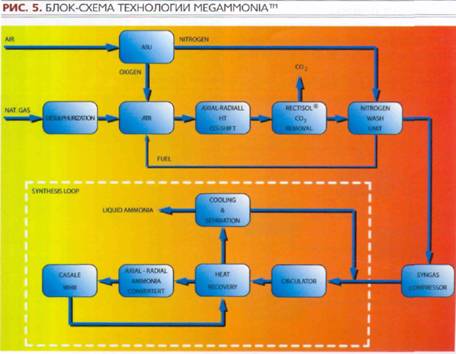

Как показано на рис. 5, техноло¬гический процесс MHGAMMONIA® включает следующие основные отделения:

• разделение воздуха (ASU);

• обессеривание;

• автотермический риформинг (ATR);

• высокотемпературный кон¬вертор СО2;

• очистка от CO2;

• промывка азотом;

• компрессия;

• синтез аммиака.

Блок ASU, являясь хорошо известным и широко используемым процессом, используется для получения газообразного потока почти чистого кислорода, который требуется в AТR, и потока чистого азота, который используется для осушки синтез-газа и удаления всех инертов, поставляя при этом требующееся количество азота для отделения синтеза.

Блок ATR, располагающийся после секции обессеривания природного газа, состоит из предриформинга, где происходит превращение всех высших углеводородов в водород и метан, далее находится огневой подогреватель газа и сам реактор ATR, Использование ATR позволяет получать большое количество синтез-газа без ограничений первичного риформинга по размерам и рабочему давлению. Фактически ATR помогает избежать установки параллельно работающих отделений и максимально упрощает конструкцию агрегата, что, в свою очередь, даёт преимущество — уменьшение капитальных затрат.

Для реактора ATR используются самые передовые конструкции горелок, основанные на глубоком знании специалистами Казале процессов горения и механики сплошных сред. После ATR располагается кон¬вертор СО, состоящий из двух последовательно расположенных аксиально-радиальных полок с обычным катализатором ВТК. Аксиально-радиальная конструкция является основной, позволяющей минимизировать объем катализатора, гидравлическое сопротивление аппарата и его диаметр, что очень важно для достижения высоких мощностей.

Очистка газа проводится в два этапа: сначала удаляется СО2, а затем - остальные примеси, в основном СО, СН4 и Аr. СО2 удаляется путем абсорбции холодным метанолом в соответствии с хорошо известным процессом Rectisol®. Данный процесс, основанный на физической абсорбции, наилучшим образом подходит для максимального уменьшения отделения очистки от СО;, а также относительно высокой эффективности, если он проводится при высоком давлении по технологии MEGAMMONIA®.

СО, СН4 и Аr удаляются промывкой газа жидким азотом, который получают на ASU. Выделенные примеси, СО, СН4 и Аr рециркулируются в АТR для использования в качестве топлива в огневом подогревателе. Поступивший азот остается в синтез-газе и подается вместе с H2 и N2 в правильной стехиометрической пропорции в отделение синтеза аммиака.

Отделение синтеза аммиака основано на применении аксиально-радиальной конструкции. Колонна синтеза аммиака имеет трехполочную конструкцию с двумя промежуточными теплообменниками. Наиболее эффективная конструкция конвертора синтеза в комбинации с отсутствием инертов позволяет достичь очень большой мощности контура синтеза. После колонны синтеза располагается котел, скон-струированный с соответствие с передовым проектом Казале.

Благодаря инновационному проекту и особенностям технологии MEGAMMONIA® обладает выдающимися показателями работы, та¬кими как очень низкое энергопо-требление (оцениваемые как сырьевые потоки + топливо + импорт пара от пускового котла и экспорт пара на агрегат карбамида) — око¬ло 6,6 Гкал/МТ аммиака. Эти выдающиеся показатели поз¬воляют строить агрегаты в одну нитку с очень большой мощностью (4000 т/сут и выше).

С анализом рынка аммиака Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака в России».